Soluciones de moldeo por inyección para carcasas de productos electrónicos de consumo

——

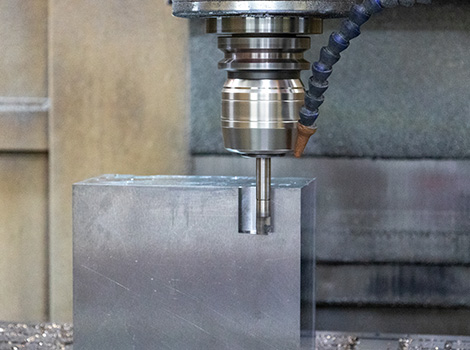

KRMOLD ofrece soluciones de moldeo por inyección personalizadas para carcasas de electrónica de consumo, según las necesidades de producción del cliente. Mediante el análisis de carcasas de electrónica de consumo u otros productos electrónicos, diseñamos moldes de inyección que se adaptan a las necesidades de producción. La estructura de la cavidad de los moldes debe ser exactamente igual a la forma geométrica de las carcasas, y los moldes de inyección para carcasas de electrónica de consumo se fabrican con precisión mediante equipos de mecanizado CNC. KRMOLD

El molde de inyección de carcasas para productos electrónicos de consumo KRMOLD ayuda a los clientes a lograr la producción en masa de prototipos de componentes electrónicos. Calienta y funde las materias primas plásticas en la cavidad del molde, y después las enfría y moldea para formar la carcasa según las necesidades de diseño del producto electrónico. Como herramienta clave para la producción de carcasas de productos electrónicos de consumo, la precisión, la calidad y la eficiencia de moldeo y desmoldeo del molde de inyección determinan la eficiencia de producción del producto plástico final. Los moldes de inyección convexos (núcleo) y cóncavos (cavidad) determinan directamente la precisión dimensional y los detalles superficiales de la carcasa. Por lo tanto, garantizar la calidad de producción de los moldes de inyección es crucial.

¿Cómo garantizar la calidad de los moldes de inyección?

——

KRMOLD es un fabricante profesional de moldes de inyección de plástico en China. Se especializa en el diseño y la fabricación de moldes de inyección de plástico desde hace casi 20 años y se dedica a mejorar la calidad de los productos de moldes de inyección de plástico para sus clientes.

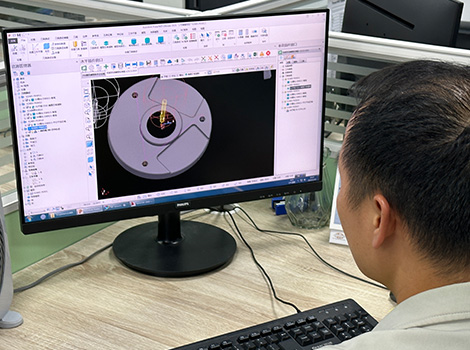

KRMOLD cuenta con un equipo profesional de diseño de moldes de inyección, que utiliza software CAD/CAE avanzado para realizar modelado 3D, análisis de flujo y térmico de moldes de inyección mediante el análisis de productos electrónicos de consumo, optimizando el diseño de cavidades, canales y sistemas de enfriamiento, y reduciendo el estrés térmico y los errores de contracción.

KRMOLD adopta equipos de fabricación de precisión de marcas famosas internacionales para garantizar la calidad de fabricación de moldes de inyección de carcasas de consumo electrónico, como el equipo de mecanizado CNC Mori Seiki de Japón, el equipo de mecanizado de máquina de chispa EDM Makino de Japón y otros procesos de fabricación avanzados, para garantizar que las dimensiones geométricas y la calidad de la superficie de cada pieza cumplan con los requisitos de diseño.

KRMOLD mejora aún más la dureza y la estabilidad del material a través de estrictos procesos de tratamiento térmico y de superficie en el procesamiento de moldes de inyección para reducir el riesgo de deformación en el procesamiento posterior.

KRMOLD ha establecido un sistema integral de inspección de calidad para moldes de inyección. Tras la fabricación de los moldes, KRMOLD los somete a pruebas de precisión, como las secundarias y terciarias, para garantizar la precisión de las mediciones. Asimismo, KRMOLD organiza el ensamblaje y el moldeo de prueba de los moldes en la fábrica, y los instala en la máquina de moldeo para realizar pruebas de producción reales y garantizar la precisión de los productos terminados.

Ventajas del moldeo por inyección de carcasas electrónicas

——

1. Mejorar la eficiencia de producción de productos electrónicos de consumo.

El moldeo por inyección puede lograr una producción en masa continua y de alta velocidad, en la etapa inicial de la dilución de la inversión del molde, el costo de cada producto es extremadamente bajo, muy adecuado para la electrónica de consumo, como la alta demanda del mercado de productos.

2.Realización de diseños estructurales complejos

El diseño moderno de carcasas electrónicas a menudo contiene pequeñas aberturas, estructuras de paredes delgadas y formas geométricas complejas, el proceso de moldeo por inyección a través de moldes de precisión puede garantizar que cada detalle cumpla con los requisitos de tamaño y apariencia predeterminados, mejorando así la calidad general del producto.

3.Compatibilidad con múltiples materiales

La carcasa del consumidor electrónico se puede procesar con ABS, PC, PP y otros plásticos de alto rendimiento, estos materiales tienen resistencia al impacto, resistencia al calor, aislamiento y otras características, para cumplir con los requisitos de propiedades físicas y seguridad de los productos electrónicos.

Productos comunes moldeados por inyección para carcasas de productos electrónicos de consumo

——

●Carcasas para teléfonos celulares y tabletas

Los moldes de inyección son capaces de producir cubiertas traseras de teléfonos celulares, biseles, paneles de teclas y carcasas de tabletas, que requieren moldes de precisión para lograr pequeñas aberturas y detalles curvos.

●Carcasas para portátiles y ordenadores

Los procesos de moldeo por inyección se utilizan para crear chasis livianos, de alta resistencia y con superficies lisas y divisores internos para cumplir con los requisitos de ensamblaje.

●Carcasas para cámaras digitales y videocámaras

Los moldes de inyección de alta precisión pueden replicar diseños de componentes ópticos complejos, lo que garantiza una apariencia refinada y una buena disipación del calor.

●Carcasas para dispositivos portátiles inteligentes

Los moldes de inyección pueden producir relojes inteligentes, pulseras de fitness, etc. Estos productos suelen ser de tamaño pequeño y requieren tolerancias dimensionales y precisión extremadamente altas.

●Carcasa de accesorios electrónicos

Los moldes de inyección son capaces de producir carcasas para cargadores, controles remotos, carcasas para auriculares, carcasas para puertos USB, etc. Estos productos requieren alta precisión y consistencia para garantizar la calidad del ensamblaje.

Preguntas frecuentes:

1.¿Cómo obtener una cotización para moldes de inyección personalizados?

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

2. ¿Cuánto tiempo se tarda en obtener una cotización para un molde de inyección?

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

3. ¿Cuál es el plazo de entrega de los moldes de inyección?

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

4. ¿Cómo garantizar la precisión dimensional del molde y la consistencia del producto?

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM.

Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba.

Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

5. Los moldes se desgastan fácilmente o tienen una vida útil corta, ¿cómo mejorarlos?

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).