Descripción del molde de inyección para carcasa de dispositivo inteligente

——

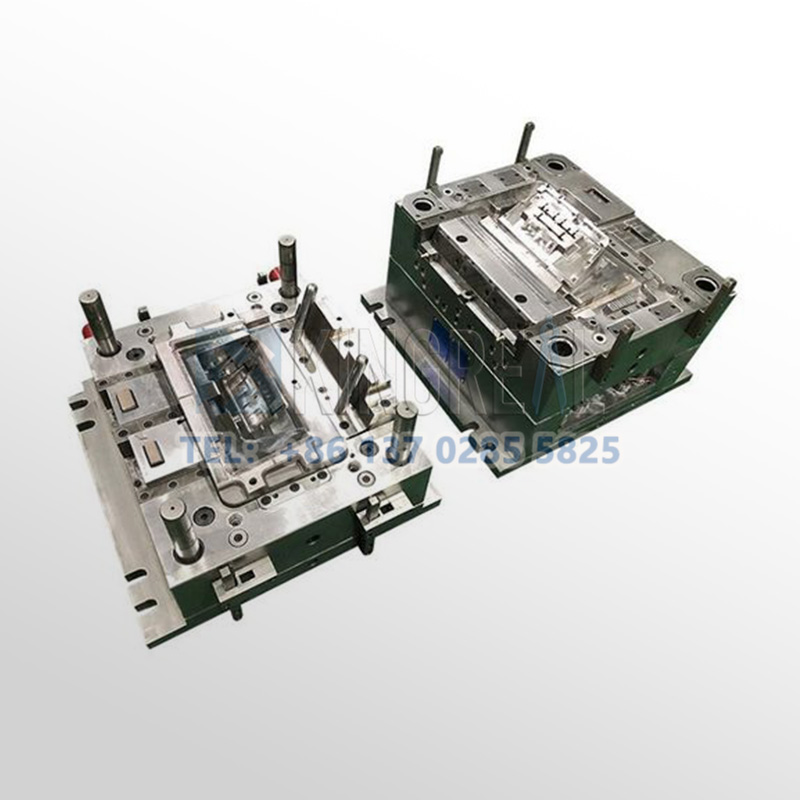

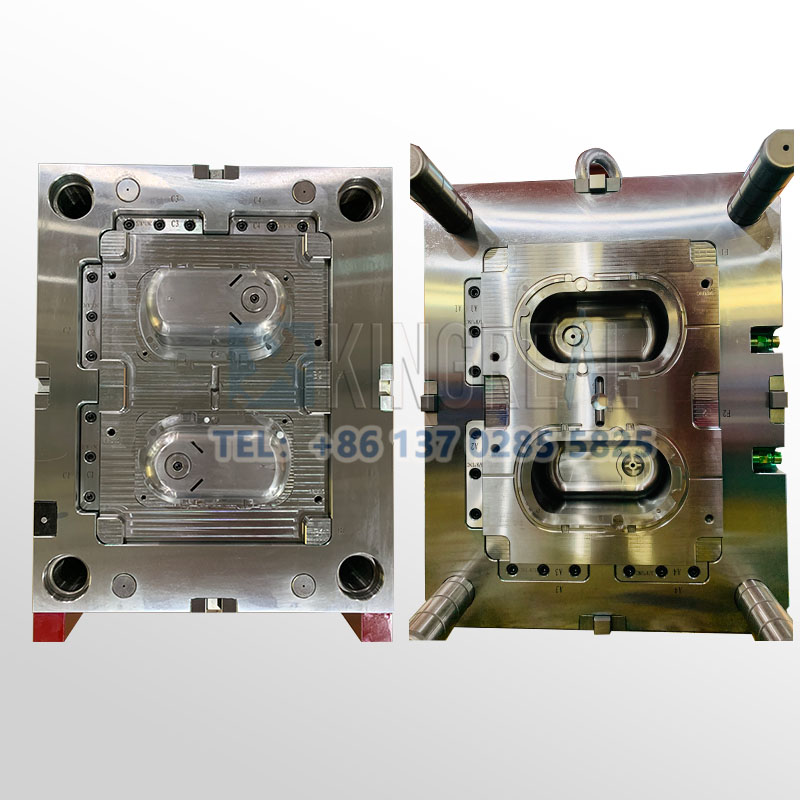

KRMOLD diseña moldes de inyección para carcasas de dispositivos inteligentes para satisfacer las necesidades de la industria de la electrónica de consumo para la producción de importantes productos plásticos, como teléfonos inteligentes, gafas AR, carcasas de plástico para dispositivos de reloj inteligente, etc. KRMOLD ha ayudado con éxito a los clientes de la industria de la electrónica de consumo a completar el diseño y la producción de una variedad de diferentes tipos de moldes de inyección para carcasas de dispositivos inteligentes.

KRMOLD ha ayudado con éxito a los clientes de la industria de la electrónica de consumo a completar el diseño y la producción de moldes de inyección para diferentes tipos de carcasas de dispositivos inteligentes y se compromete a brindarles a los clientes soluciones de producción completas.

Ventajas del molde de inyección para carcasas de dispositivos inteligentes

——

1. Diseño de moldeo por inyección de alta precisión

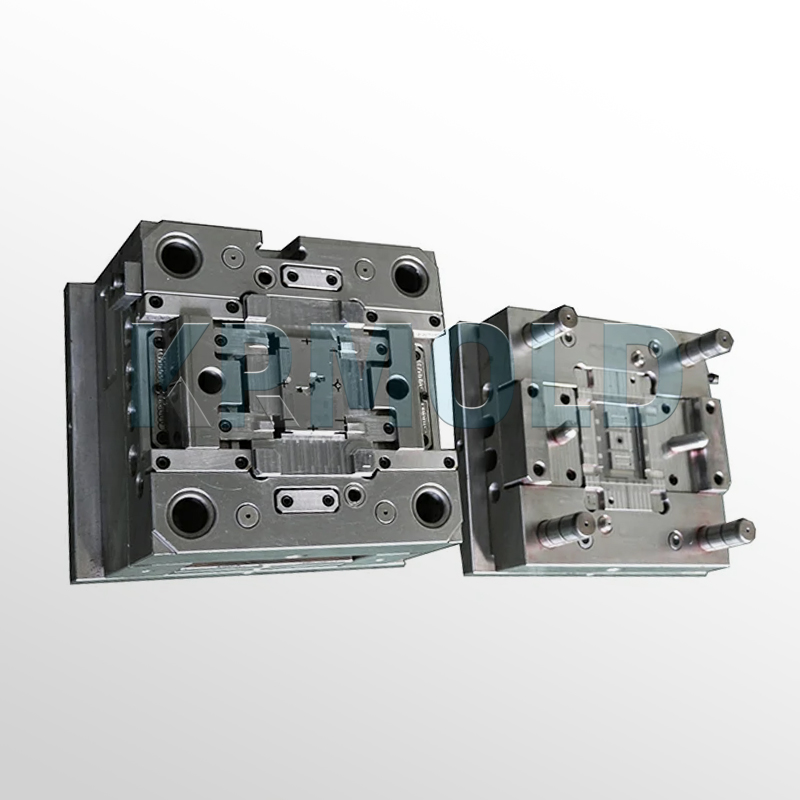

Las carcasas de dispositivos inteligentes suelen presentar estructuras complejas, como paredes ultrafinas, superficies curvas y microagujeros, que requieren un moldeado de alta precisión para lograr un moldeado integrado. Por ejemplo, los bordes curvos de las cajas de los relojes inteligentes y las aberturas de los sensores de frecuencia cardíaca requieren mecanizado CNC de 5 ejes y tecnología EDM de espejo para garantizar la precisión dimensional y evitar desviaciones del ensamblaje o interferencias de señal.

Las carcasas de dispositivos inteligentes a menudo requieren una superficie de alto brillo, una textura mate o un proceso IMD (decoración en molde). El molde de inyección de piezas para hogares inteligentes KRMOLD debe diseñarse para garantizar que la superficie se pula a Ra ≤ 0,02 μm (grado de espejo) y mediante grabado o grabado láser para lograr patrones complejos.

2. Satisfacer la demanda de producción de múltiples materiales para carcasas de dispositivos inteligentes.

El molde de inyección para carcasas de dispositivos inteligentes puede procesar plásticos de alto rendimiento como PC+ABS, nailon reforzado con fibra de vidrio y LCP, etc. La carcasa de dispositivos inteligentes requiere un diseño de compuerta optimizado para evitar marcas de fusión al diseñar el molde de inyección. KRMOLD también ha logrado avances en la demanda de materiales innovadores, como plástico encapsulado de caucho de silicona líquida (LSR), plásticos de base biológica (PLA/PLA) y plásticos de base biológica (PLA/PLA/PLA), plásticos de base biológica (PLA/PHA), etc. que requieren ajustes en el control de temperatura y el ángulo de liberación del molde de inyección.

3. Mejorar la eficiencia de la producción y reducir los costos de producción.

Los moldes de inyección para carcasas de dispositivos inteligentes suelen utilizar moldes multicavidad con sistema de canal caliente completo, lo que permite acortar el tiempo del ciclo de moldeo a 5 segundos por molde y aumentar la eficiencia de producción en más de un 50 %. Además, incorporan un sistema de recolección automática robótica y alimentación por vacío para reducir la intervención manual. Además, el análisis de flujo del molde con IA optimiza parámetros como la presión y la temperatura, lo que reduce el número de pruebas de molde en más de un 30 %.

Procesos comunes de moldeo por inyección

——

Tecnología de moldeo en molde (IMD)

La decoración en molde (IMD) es un proceso que combina películas decorativas impresas con el moldeo por inyección. Al incrustar una película preimpresa en un molde, la resina se fusiona con ella durante el moldeo por inyección para lograr la integración de la decoración y la funcionalidad de la superficie. El proceso de producción de moldeo por inyección en molde generalmente consiste en la impresión y el pretratamiento de la película, el posicionamiento de la película y el cierre del molde, el llenado de resina de inyección, la unión de la película y la resina, y finalmente el enfriamiento y el desmoldeo para formar una superficie decorativa.

IMD admite enchapado de metal, vidrio de imitación, textura tridimensional y otros efectos complejos para cumplir con la carcasa del teléfono inteligente, puede ser serigrafía o tecnología de serigrafía para lograr un color degradado, diseño de logotipo micrograbado, etc. La capa de tinta del proceso IMD está cubierta por una película transparente, no solo para mantener la vitalidad del color, sino también con huellas dactilares y características antideslumbrantes, en línea con la apariencia de las necesidades de dispositivos inteligentes de alta gama.

A través de la tecnología de moldeo de alta presión, IMD puede realizar modelado tridimensional 3D en una película con un espesor de 0,1-0,3 mm, mientras mantiene el espesor general de la carcasa ≤ 1,5 mm, lo que puede evitar las costuras causadas por la unión o rotura en el ensamblaje tradicional y mejorar el rendimiento a prueba de agua y polvo.

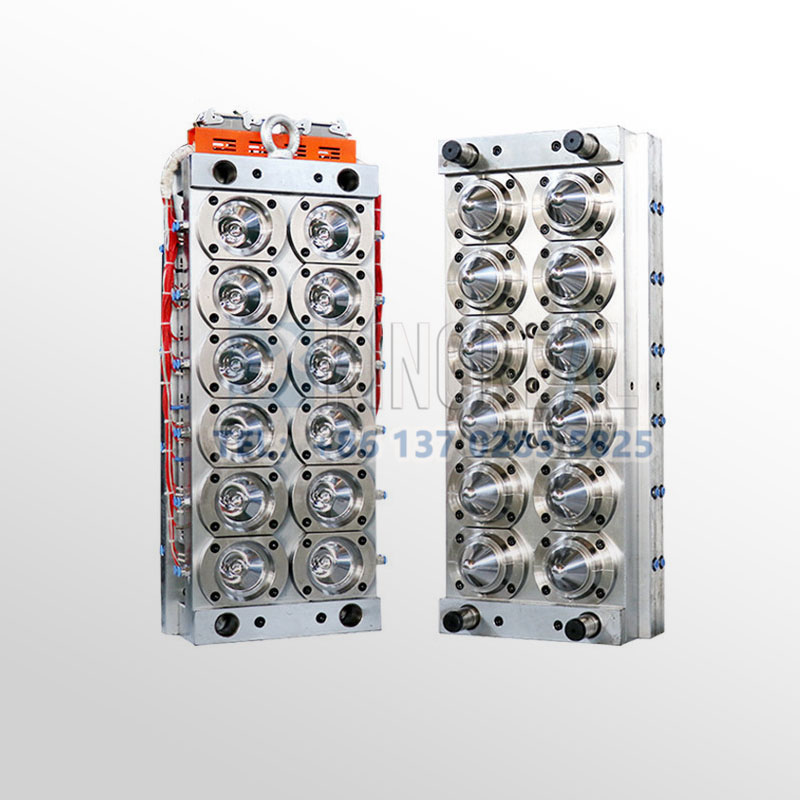

Moldeo por inyección multicavidad

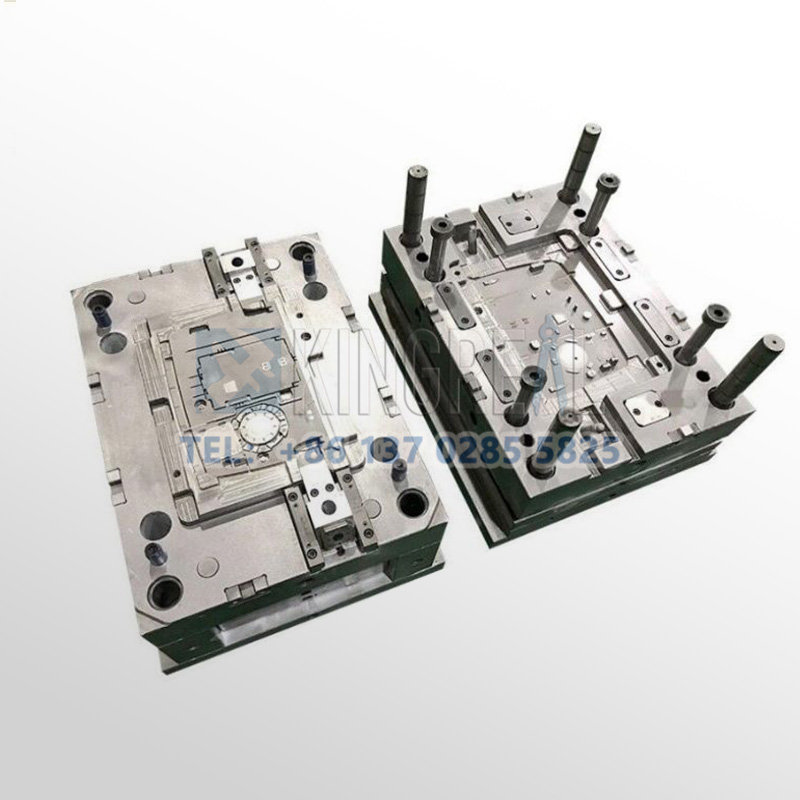

Molde de inyección multicavidad con acero S136H y NAK80 de alta resistencia al desgaste, fabricado mediante máquina CNC de cinco ejes + moldeo por electroerosión. Generalmente, se utilizan configuraciones simétricas (como 4, 8 o 96 cavidades) para equilibrar el flujo de fusión. El canal de flujo principal y los colectores deben optimizarse mediante análisis de flujo del molde. Permite el moldeo de múltiples piezas en una sola inyección, ideal para la fabricación a gran escala, reduciendo el número de moldes y el tiempo de cambio, lo que permite una reducción del costo de una sola pieza del 20 % al 40 %.

La producción de carcasas para dispositivos inteligentes requiere el uso de moldes de inyección más eficientes para satisfacer la demanda del mercado. El molde de inyección de carcasas para dispositivos inteligentes, que utiliza un proceso de diseño de moldeo multicavidad, puede ayudar a reducir el costo de una sola pieza de carcasas para dispositivos inteligentes entre un 30% y un 50%.

Equipos de fabricación de moldes de inyección KRMOLD

——

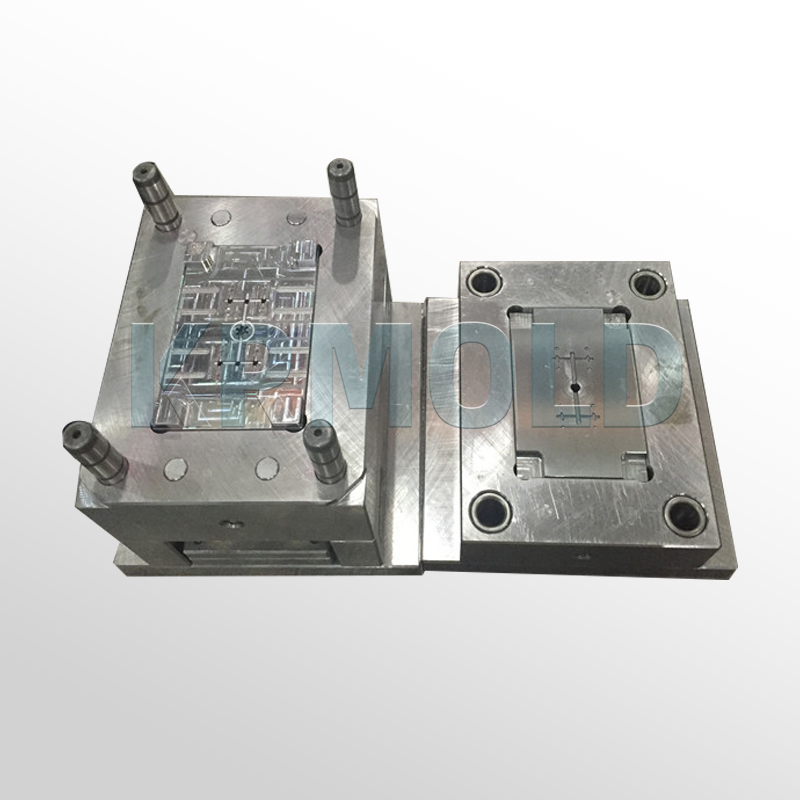

Máquina CNC

La fresadora CNC se utiliza para fresar, taladrar, roscar, grabar con precisión, etc. Es adecuada para mecanizar cavidades de moldes, núcleos, superficies de separación, circuitos de agua de refrigeración, orificios de expulsión, etc. KRMOLD adopta las marcas de mecanizado CNC internacionalmente famosas, como Makino V33 de Japón, para garantizar la precisión del mecanizado de moldes.

Máquina de electroerosión (EDM)

La máquina de descarga eléctrica CNC (EDM, máquina de descarga eléctrica) es un tipo de equipo CNC que utiliza descarga de chispa eléctrica para el mecanizado de precisión de materiales metálicos para moldes de inyección, que se utiliza principalmente para la fabricación de moldes o piezas de precisión con materiales de alta dureza, cavidades profundas y formas complejas.

Máquina de corte de alambre

La máquina de corte por alambre es una máquina CNC que corta moldes de inyección con alta precisión utilizando alambres finos como electrodos y grabando el metal mediante descarga de pulsos. KRMOLD utiliza ALN600G de Sardick Japón para garantizar la precisión del procesamiento del molde.

Servicio KRMOLD para moldes de inyección

——

1. Servicio integral de proceso.

Brindamos un servicio de proceso completo desde la integración de requisitos, el diseño y la fabricación de moldes hasta la entrega y el servicio posventa.

El equipo técnico participa activamente en la fase de diseño del producto del cliente, optimizando la estructura del molde y diseñando los planos del molde mediante software de análisis de flujo de moldes (como Autodesk Moldflow y UGNX). Equipado con CNC importado, máquina de corte por hilo Shadick, equipo de descarga de espejos y otros equipos de procesamiento de precisión para lograr una precisión de ±0,02 mm.

Contamos con un taller inteligente a gran escala para respaldar el procesamiento secundario, como serigrafía, soldadura, pulverización, etc. Implementamos estrictamente el sistema de calidad ISO13485 e IATF16949; al mismo tiempo, brindamos transporte gratuito, mantenimiento regular del molde y servicio de garantía de un año.

2.Sistema completo de control de calidad

Contamos con un taller de producción integral que utiliza centros de mecanizado de cinco ejes Makino, máquinas de moldeo por inyección Haitian y otros equipos de renombre nacional e internacional para evitar retrasos en el procesamiento de salida. Mediante la máquina de medición por coordenadas CMM y un instrumento de inspección tridimensional, se realiza una inspección completa de las dimensiones clave y se implementa el ciclo de gestión de calidad PDCA. Asimismo, proporcionamos informes completos de inspección de calidad de los moldes de inyección.

3. Control de entrega preciso para garantizar el cronograma del proyecto.

A través de la gestión digital, el seguimiento del progreso de la producción desde el inicio del pedido, para diferentes pedidos y fecha de entrega para el seguimiento de datos, una vez que hay factores que pueden retrasarse, organizar de inmediato para acelerar el cronograma de producción, para garantizar que el cliente en el período de entrega para completar la fabricación de moldes de inyección de plástico.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).