Solución completa para moldes de inyección de equipos de aviación

—

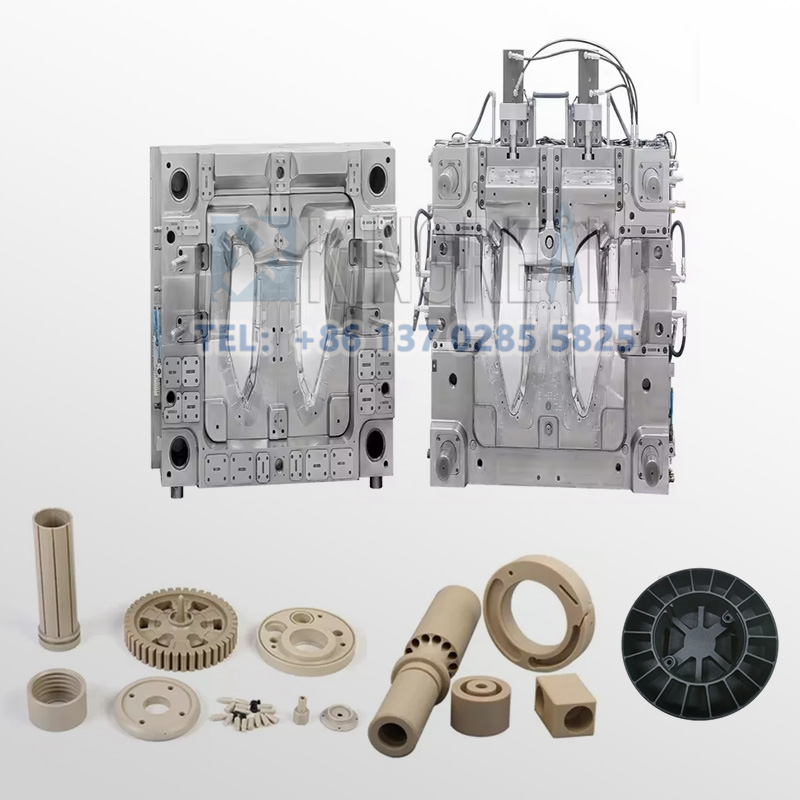

Los moldes de inyección para equipos de aviación KRMOLD están diseñados para ayudar a los clientes de la industria aeroespacial a producir herramientas de moldeo por inyección para materiales compuestos. Los moldes de inyección desempeñan un papel fundamental en la fabricación de piezas compuestas, ya que producen piezas que cumplen con las condiciones extremas de alta temperatura y presión, así como con los estrictos requisitos dimensionales de la industria aeroespacial.

Los componentes aeroespaciales comúnmente moldeados por inyección incluyen alas de aeronaves, paneles de fuselaje, carcasas de turbinas, álabes de turbinas, etc. Antes de completar el proceso de moldeo por inyección, los diseñadores de KRMOLD y los ingenieros del cliente deben comunicarse sobre los requisitos detallados del componente para garantizar que la pieza cumpla con los criterios de rendimiento. Las piezas moldeadas utilizadas en la industria aeroespacial deben fabricarse con las más altas especificaciones y una precisión dimensional rigurosa. Gracias a esta atención al detalle, las piezas moldeadas por inyección podrán soportar las exigentes condiciones requeridas por las aplicaciones aeroespaciales.

Los moldes de inyección aeroespaciales permiten moldear diversos tipos de plásticos maleables fundidos en las formas deseadas. En este proceso, las partículas de polímero se funden y se inyectan en el molde, y el plástico fundido puede moldearse en prácticamente cualquier forma. Para satisfacer las necesidades de producción y el desarrollo de la industria aeroespacial, KRMOLD presta mayor atención al diseño estructural de moldes y al campo del moldeo por inyección de alta precisión, mediante la selección de materias primas para los moldes y el diseño de canales complejos para satisfacer diversas necesidades de fabricación aeroespacial en la producción de piezas de precisión y de gran tamaño.

Servicios de moldeo por inyección de plástico aeroespacial

—

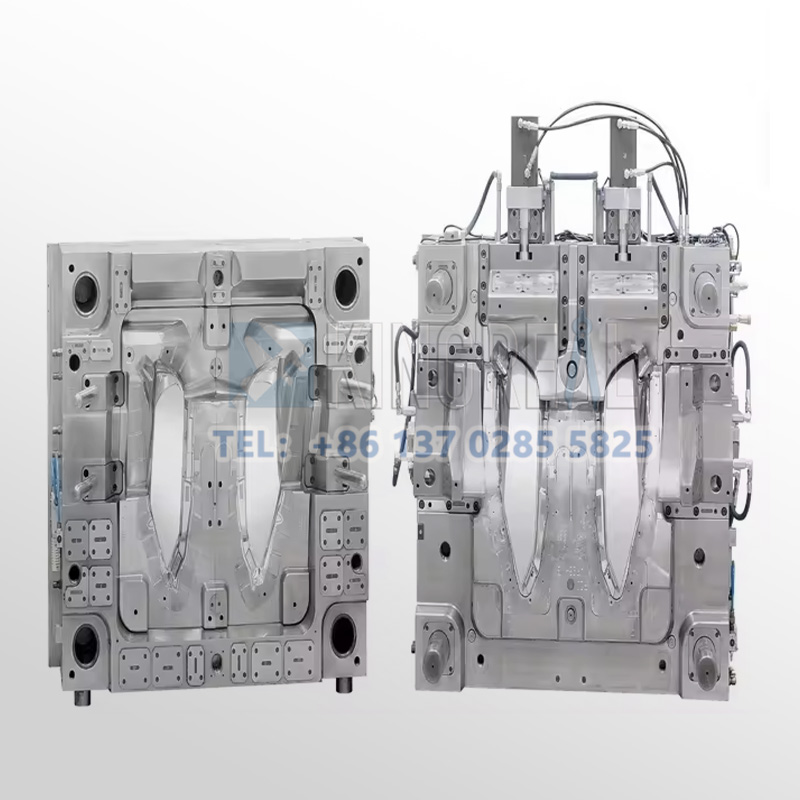

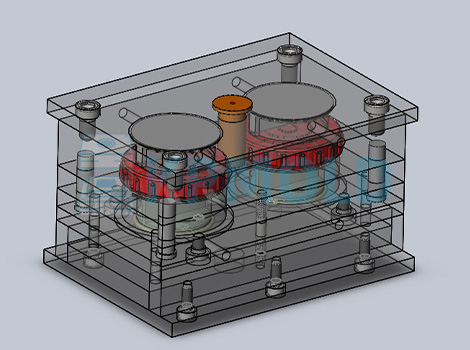

Antes de la producción de moldes de inyección, KRMOLD cuenta con un equipo de diseño profesional que se encarga de comunicar la demanda y el diseño de los productos que los clientes necesitan producir. Analizamos las propiedades del material, las tolerancias y los requisitos de tamaño, así como el tamaño del lote de producción de las piezas aeroespaciales, etc. Diseñamos el modelo del molde de inyección para optimizar su estructura mediante el modelado 3D de las piezas y los productos.

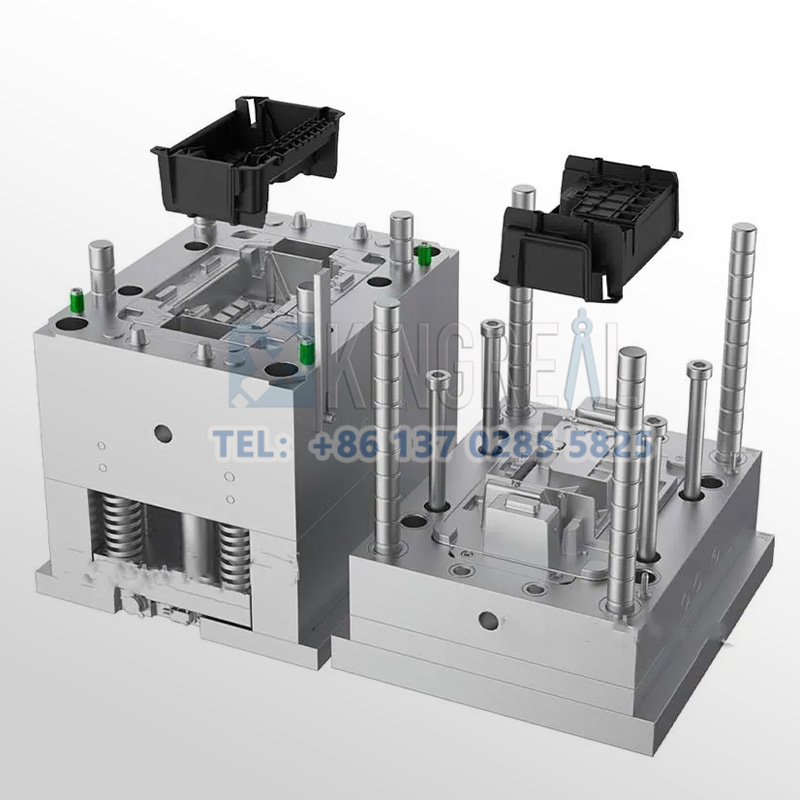

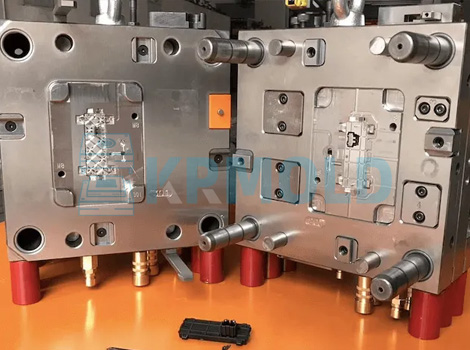

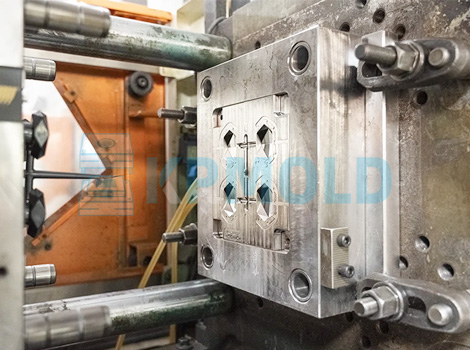

Tras completar los requisitos y el diseño, KRMOLD iniciará el proceso formal de producción de moldes de inyección. Para el tratamiento superficial básico, se utilizará acero común para moldes, seguido del mecanizado de precisión CNC, el fresado CNC para eliminar la mayor parte del material, la formación del perfil inicial y, finalmente, la electroerosión para las superficies complejas del molde y la estructura de cavidad profunda. Una vez completada la producción de la estructura preliminar del molde, se realizarán el pulido a espejo y el ajuste del molde.

Tras la producción de moldes de inyección de plástico aeroespacial, se inspecciona la precisión del equipo mediante equipos de inspección de precisión, como yuanes cuadráticos y cúbicos. Mientras tanto, KRMOLD organizará el proceso de ensamblaje y moldeo de prueba de los moldes de inyección en la fábrica, los instalará en la máquina de moldeo por inyección, establecerá los parámetros de proceso adecuados y realizará la producción de prueba de lotes pequeños para verificar si los productos presentan problemas de calidad, como contracción, burbujas, deformación, inyección insuficiente y rebabas.

Procesos comunes de moldeo por inyección en la industria aeroespacial

——

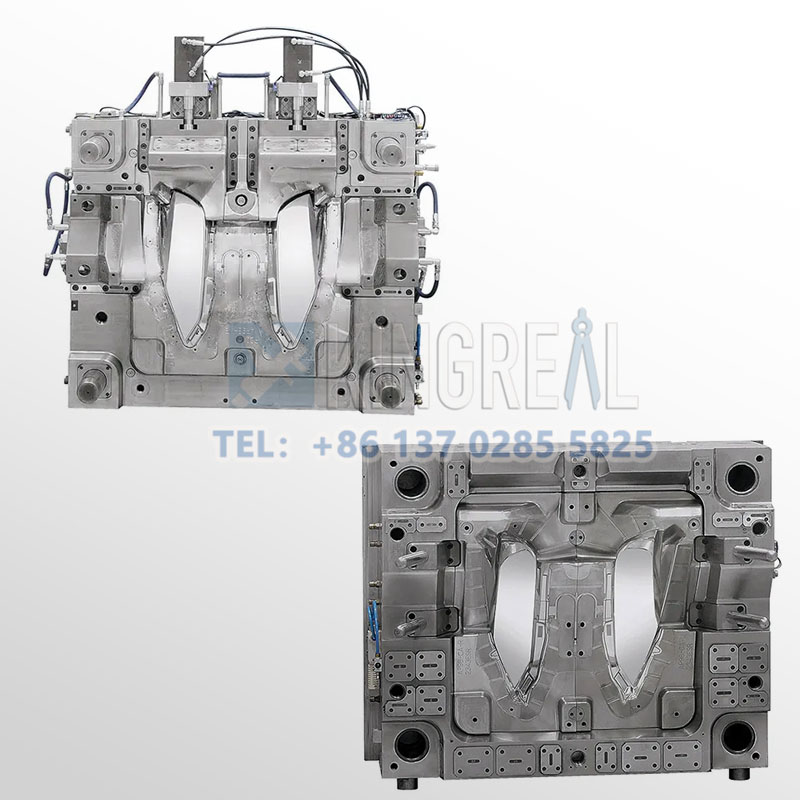

1. Moldeo por inyección asistido por gas, GAIM

Los moldes de inyección aeroespaciales utilizan el proceso de moldeo por inyección GAIM. Tras inyectar el plástico fundido en el molde, se inyecta nitrógeno a alta presión en la cavidad para impulsar el flujo del plástico y formar una estructura hueca en el interior de la pieza. El moldeo por inyección GAIM se utiliza generalmente para piezas con espesores de pared irregulares y permite reducir las tensiones internas y evitar la deformación. Permite reducir las tensiones internas, evitar la deformación y producir piezas aeroespaciales ligeras y de alta rigidez.

Representantes de moldes de inyección: como apoyabrazos de asientos, moldes de inyección de marcos de paneles de instrumentos.

2. Moldeo por inyección de dos disparos

Los moldes de inyección aeroespaciales utilizan el moldeo por inyección de dos disparos para inyectar dos materiales plásticos diferentes secuencialmente en el mismo molde para formar un efecto multimaterial o de dos colores, que se utiliza comúnmente para producir una combinación de múltiples materiales de interiores aeroespaciales, paneles de control, botones y otros productos moldeados por inyección.

3.Moldeo por inyección convencional

El moldeo por inyección convencional es el proceso más común. Su proceso de producción consiste generalmente en calentar las partículas de plástico para que se fundan y alcancen el estado de flujo. La cavidad del molde se llena mediante inyección a alta presión. Posteriormente, se enfría y cura, y la pieza se moldea y desmolda. Se utiliza comúnmente para producir piezas pequeñas y medianas, como piezas interiores para equipos aeroespaciales, conectores electrónicos, accesorios de tubería y otras piezas pequeñas y medianas.

Materiales comunes de moldeo por inyección para piezas aeroespaciales

——

En la industria aeronáutica, las piezas de plástico deben cumplir con los requisitos de ligereza, alta resistencia, resistencia a altas temperaturas, resistencia a la corrosión y retardancia de llama, entre otros. Por lo tanto, los materiales comúnmente utilizados en el moldeo por inyección aeroespacial son principalmente plásticos de ingeniería de alto rendimiento, y los moldes de inyección KRMOLD para la industria aeroespacial pueden satisfacer las necesidades de producción de diversos materiales.

1. Poliéter éter cetona (PEEK)

Las piezas aeroespaciales moldeadas por inyección utilizando poliéter éter cetona como materia prima ofrecen las ventajas de resistencia a altas temperaturas, alta resistencia mecánica y resistencia a la corrosión. Además, pueden utilizarse durante mucho tiempo cerca de un motor de aeronave. Además, son resistentes a combustibles fósiles, fluidos hidráulicos, disolventes, etc. Entre las piezas moldeadas por inyección más comunes se incluyen tuberías, interiores de carrocerías, conectores electrónicos y cojinetes de aviación.

2. Polieterimida (PEI, Ultem®)

Las piezas aeroespaciales moldeadas por inyección con PEI como materia prima alcanzan alta rigidez, resistencia al impacto y excelentes propiedades de aislamiento eléctrico, lo que garantiza que no se deformen con el uso prolongado y sean aptas para entornos de alta tensión. Entre las piezas moldeadas por inyección más comunes se incluyen piezas de asientos de aviación, marcos de ventanas de cabina, soportes de cables y radomos.

3. Sulfuro de polifenileno (PPS)

En términos generales, el PPS se utiliza en el moldeo por inyección de piezas de la industria aeroespacial, como tuberías de combustible, piezas de motores, conectores eléctricos, engranajes y escudos térmicos, etc. Es capaz de resistir altas temperaturas, alta estabilidad dimensional y buena resistencia a la abrasión, y es adecuado para piezas de fricción.

Preguntas frecuentes:

1.¿Cómo obtener una cotización para moldes de inyección personalizados?

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

2. ¿Cuánto tiempo se tarda en obtener una cotización para un molde de inyección?

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

3. ¿Cuál es el plazo de entrega de los moldes de inyección?

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).