Solución completa para moldes de inyección de equipos marinos

——

Los moldes de inyección para equipos marinos son herramientas de moldeo por inyección especialmente utilizadas para la fabricación de barcos, equipos de ingeniería marina y componentes de equipos submarinos, las piezas y componentes moldeados por inyección deben adaptarse al entorno marino de alta corrosión, alta humedad, erosión por niebla salina y otras condiciones extremas, mientras que los componentes plásticos para uso marino deben satisfacer las necesidades de Al mismo tiempo, los componentes plásticos para uso marino deben satisfacer la demanda de moldeo de alta precisión de piezas estructurales complejas de varios componentes de ingeniería marina.

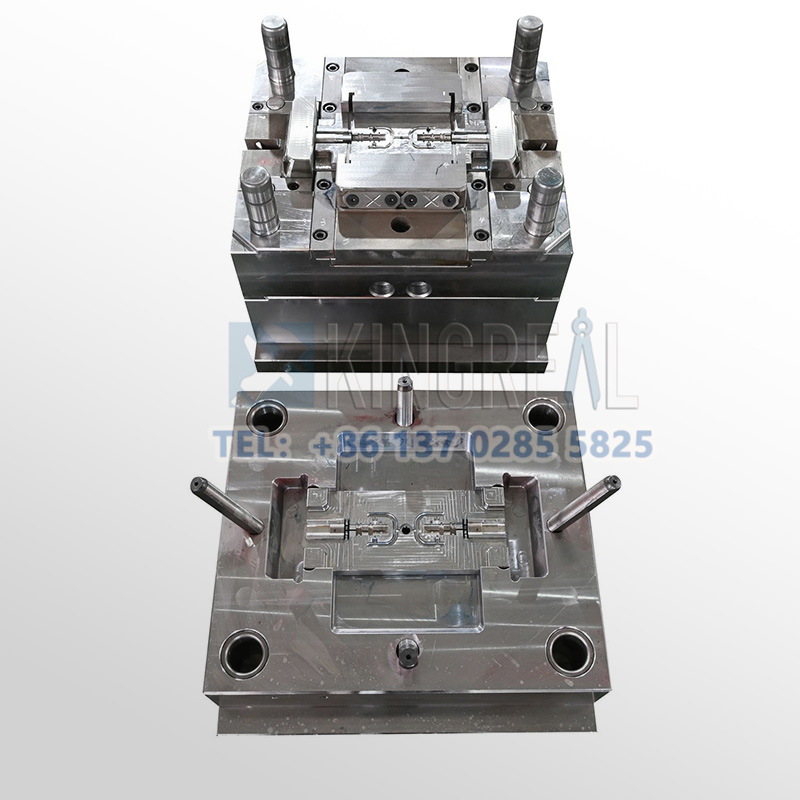

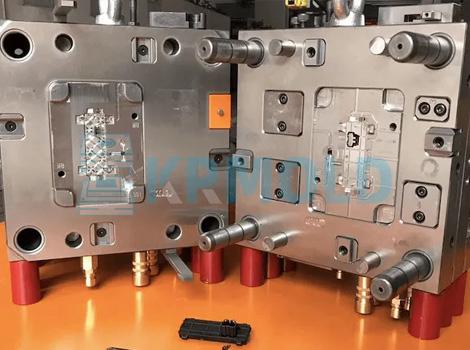

KRMOLD, fabricante de moldes de inyección, cuenta con casi 20 años de amplia experiencia en el diseño, la innovación y la fabricación de moldes de inyección. Ha ayudado a clientes de diversos sectores a satisfacer sus necesidades de diseño personalizado, como la automoción, la medicina, la electrónica de consumo, la aeroespacial y la marina. En la industria marina, debido a las duras condiciones del entorno marino, como la niebla salina, los microorganismos y la corrosión del agua de mar, los materiales y las piezas moldeadas son muy exigentes. KRMOLD suele utilizar recubrimientos anticorrosivos o materiales resistentes a la corrosión en la superficie de los moldes de inyección para la producción de componentes marinos. Para satisfacer las necesidades específicas de los componentes, diseñamos moldes de inyección a medida. KRMOLD diseña soluciones de moldeo por inyección personalizadas para piezas específicas.

Al elegir a KRMOLD como proveedor de moldes de inyección, obtendrá diversos servicios, como el análisis de los requisitos de las piezas (función, volumen de producción, forma, etc.), el diseño de modelos 3D, el mecanizado CNC (incluyendo desbaste, mecanizado de precisión y máquinas de corte por hilo), pruebas de fábrica y modificaciones para la depuración de los moldes, entre otros, para producir moldes que satisfagan las necesidades de los productos y generen beneficios de producción a largo plazo para los clientes. Ofrecemos a nuestros clientes herramientas de moldeo por inyección que satisfagan sus necesidades de producción y generen beneficios de producción a largo plazo.

Características de los moldes de inyección para equipos marinos

——

Los moldes de inyección marinos están hechos de acero inoxidable 316L, aleación de titanio o plástico reforzado con fibra de vidrio. La superficie del molde también se trata con niquelado o recubrimiento de PTFE para mejorar la resistencia a la corrosión. Además, los materiales de moldeo por inyección (como el nailon PA66 y el PEEK) poseen resistencia a la corrosión química, lo que los hace adecuados para componentes de sistemas de combustible o carcasas de equipos submarinos.

Los componentes marinos requieren una geometría y un acabado superficial precisos. Los moldes de inyección para la industria marina garantizan el sellado al reducir las aberturas de aire mediante inyección a alta presión y tecnología asistida por vacío. Para superficies curvas complejas, los moldes de fibra de carbono/resina epoxi pueden replicar con precisión las estructuras biónicas para reducir la resistencia al agua.

Los moldes de inyección industriales marinos están diseñados para soportar la alta humedad, la alta presión y las fluctuaciones de temperatura propias del entorno marino. Por ejemplo, los moldes de PRFV controlan la contracción térmica mediante un proceso de encolado por capas para evitar la deformación causada por los cambios de temperatura. Además, los moldes para cascos de gran tamaño adoptan un diseño modular, lo que facilita el desmoldeo y el mantenimiento.

Proceso de moldeo por inyección de equipos marinos comunes

——

Moldeo por inyección asistido por gas

El moldeo por inyección industrial naval utiliza el proceso de moldeo por inyección asistido por gas (MIG) para inyectar gas inerte (p. ej., nitrógeno) durante la etapa de mantenimiento de la presión para formar una estructura hueca. Esto reduce la cantidad de material utilizado (reducción de peso del 15-30 %) y mejora la resistencia al impacto, siendo especialmente adecuado para piezas de casco de gran tamaño. Los moldes de inyección para la industria naval se utilizan comúnmente para accesorios de tuberías resistentes a la corrosión marina. La presión del gas se utiliza para controlar la uniformidad del espesor de la pared y evitar la concentración de tensiones. El paso del gas acelera el enfriamiento y acorta el tiempo del ciclo de moldeo.

Moldeo 2K para la industria marina. El moldeo 2K es un proceso que integra dos materiales o colores diferentes en un mismo producto mediante doble inyección o moldes bicolores, lo que mejora la funcionalidad y la calidad de la apariencia. Combina materiales blandos y duros (p. ej., TPU y PA) coinyectados en el mismo molde para lograr una integración funcional. Entre los productos comunes moldeados por inyección se incluyen prensaestopas impermeables, manijas marinas, botones y juntas de sellado.

Materiales de moldeo por inyección comúnmente utilizados en equipos marinos

—

| Material | Logro.re | Aaplicación |

| PPS (sulfuro de polifenileno) | Resistencia a altas temperaturas, resistencia química, estabilidad dimensional. | Carcasas electrónicas estancas, conectores de cables. |

| Alta resistencia, resistencia a la abrasión y a la corrosión. | Equipos de aguas profundas, casas de sensorescanta | |

| PA (nailon reforzado con GF) | Alta resistencia resistencia al impacto, resistencia a la hidrólisis | Partes mecánicas del barco, engranajes |

| PC (policarbonato) | Alta transparencia, imparesistencia de ct | Cubiertas de radar, navegacióncubiertas de luz de ción |

| PP (polipropileno) | Ligero y resistente a la intemperie. | Equipos de balizamiento y rescate |

| TPU (poliuretano termoplástico) | Suave, antideslizante y resistente a la abrasión.Nuevo Testamento | Sellos, mano impermeabledles |

Los moldes de inyección KRMOLD para la industria de fabricación marina están diseñados para ser compatibles con diferentes tipos de materias primas plásticas, lo que garantiza la precisión y la longevidad de las piezas moldeadas por inyección.

Acerca de KRMOLD. KRMOLD se especializa en el diseño y la producción de moldes de precisión. Cuenta con un equipo de fabricación de más de 200 técnicos profesionales, un equipo de I+D técnico de más de 30 ingenieros y un equipo de servicio integral que abarca desde la consultoría de preventa hasta el mantenimiento posventa, ofreciendo servicios integrales que abarcan desde el diseño de moldes y el procesamiento de precisión hasta el moldeo por inyección.

KRMOLD Mold está equipado con equipos internacionales de primera clase, como centros de mecanizado CNC, máquinas de chispa de precisión Makino de Japón, máquinas de corte por hilo Shadick de Japón, máquinas de moldeo por inyección Toshiba de Japón y otros equipos de producción de marcas reconocidas nacionales e internacionales, para lograr una precisión de procesamiento de ± 0,002 mm y satisfacer las necesidades de diversos moldes de inyección de plástico de alta precisión. Como proveedor de moldes a largo plazo de Ford, Mercedes-Benz, BMW y otras empresas de la lista Fortune 500, Kingreal Mold ha suministrado más de 500 juegos de moldes para iluminación automotriz, moldes para piezas de interiores y otros proyectos de cooperación. Kingreal Mold produce moldes de inyección para la industria automotriz, médica, del mueble, de electrónica de consumo, etc.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).