¿Qué es el moldeo de doble inyección?

——

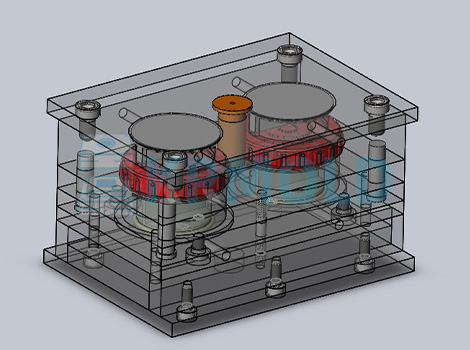

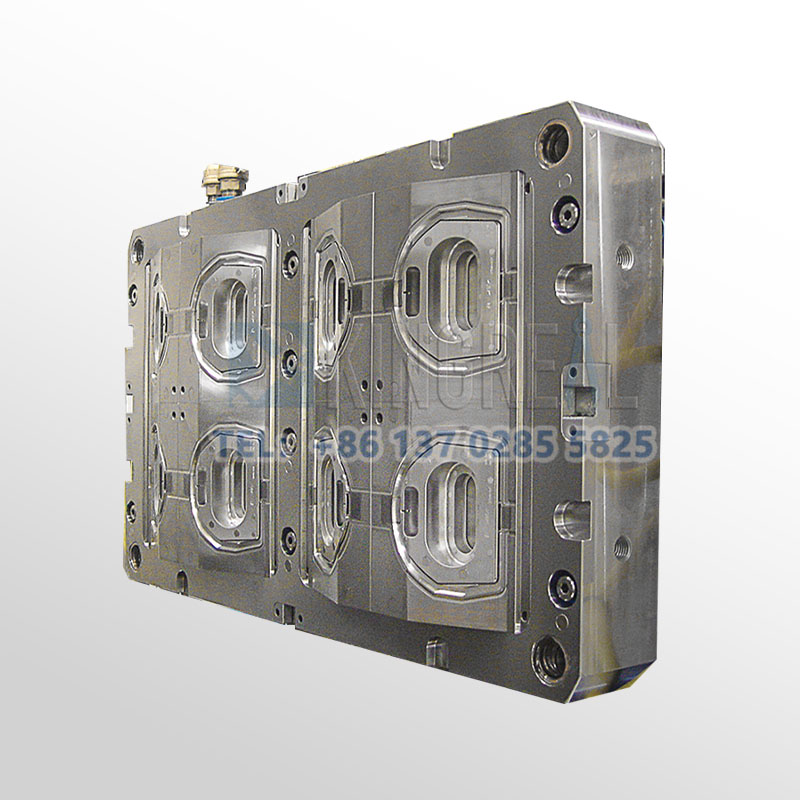

La tecnología de moldeo por inyección de doble inyección, también conocida como tecnología de moldeo por inyección 2K, consiste en la fabricación de productos plásticos mediante la mezcla e inyección de dos materiales plásticos. Su base reside en el uso de un componente del molde para dar forma y la soldadura del material dentro del molde. El principio del moldeo consiste en plastificar y moldear dos materiales plásticos diferentes, para luego soldarlos e instalarlos con precisión en el molde para lograr el efecto del moldeo por inyección de doble inyección.

Los productos de moldeo por inyección doble están diseñados para satisfacer las diversas necesidades de estructura y apariencia del producto. Los métodos de moldeo incluyen el moldeo por inyección doble, el moldeo de colores mixtos, el moldeo sándwich de dos materiales, el moldeo de revestimientos y los moldes bicolores con embutido de núcleo. KRMOLD, como fabricante profesional de productos de moldeo por inyección en China, se compromete a satisfacer las diversas necesidades de producción de los clientes en el diseño y la producción de moldes de inyección, implementando diversos procesos de moldeo por inyección a través del diseño de moldes.

Característica de diseño de moldeo de doble inyección

——

El diseño estructural de los productos moldeados por inyección de dos piezas es más complejo que el de los productos de plástico convencionales. Al estar moldeados por inyección a partir de dos materiales diferentes, presentan características únicas que los diferencian fundamentalmente de los productos moldeados por inyección de un solo material. En el proceso de diseño estructural, se debe considerar la compatibilidad de ambos materiales y optimizar la proporción de mezcla y el método de conexión para adaptarlos a la función del producto y al entorno de uso.

En la tecnología de moldeo por inyección de dos inyecciones, es crucial seleccionar los dos materiales adecuados. Generalmente, estos materiales son plásticos de diferentes colores, lo que no solo mejora la resistencia y durabilidad del producto terminado, sino que también facilita su moldeo por fusión sin problemas. El rendimiento y la calidad de los productos moldeados por inyección de dos inyecciones se pueden optimizar aún más mediante una cuidadosa selección de materiales y un control razonable de los parámetros de inyección.

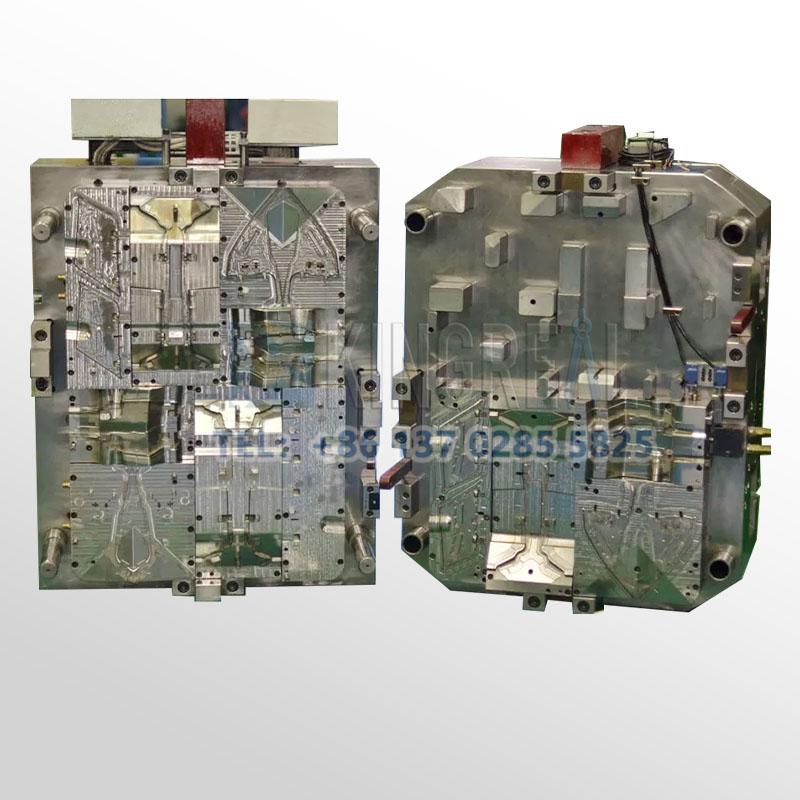

El diseño del molde en el moldeo por inyección de color de dos inyecciones también presenta sus particularidades. La pieza de moldeo requiere una consideración especial del diseño de las ranuras cóncavas y convexas de ambos moldes de inyección para garantizar su perfecta correspondencia. Además, el diseño del mecanismo de desmoldeo es crucial, ya que a menudo es necesario realizar la operación de desmoldeo después de la segunda inyección. Los diferentes métodos de inyección y escenarios de desmoldeo, como el desmoldeo con inyectoras rotativas verticales y el desmoldeo con sistemas hidráulicos, requieren una cuidadosa diferenciación y diseño.

Al mismo tiempo, también es necesario realizar un análisis detallado de la complejidad del proceso y el uso de la fuerza para garantizar que los productos moldeados por inyección de dos colores puedan cumplir con los estándares de materiales relevantes y los requisitos de rendimiento.

Ventajas del moldeo por inyección doble

——

1. Mejorar las propiedades mecánicas de los productos moldeados por inyección.

Los productos fabricados mediante moldeo por inyección de dos piezas presentan excelentes propiedades mecánicas. Durante el proceso de moldeo, las diferentes capas del producto forman una unión molecular, lo que permite una buena selección de materiales. Esta unión suele ser más resistente que la del moldeo y ensamblaje convencionales, e incluso más resistente que el sobremoldeo y el moldeo por inserción.

2. Mejorar la estética de los productos moldeados por inyección.

Los productos fabricados mediante el proceso de moldeo por doble inyección pueden lucir impecables y conservar sus propiedades estructurales deseadas. En este proceso, los componentes estructurales portantes se moldean en el primer paso, mientras que los toques finales se añaden en el segundo paso utilizando materiales más atractivos.

3. Ergonomía mejorada del producto

El proceso de moldeo por inyección de doble inyección permite la fabricación perfecta de productos con diseño ergonómico. Los plásticos estructurales se pueden recubrir o complementar fácilmente con materiales más adecuados para la interfaz hombre-máquina. El caucho blando es más adecuado para las manos, ya que proporciona un mejor agarre y un tacto más suave.

4. Reducción del tiempo de producción

La ventaja decisiva del moldeo por inyección bicolor es el ahorro de tiempo de producción. Dado que se pueden añadir varios grados en el proceso, no suele ser necesario un ensamblaje secundario del artículo. Lo que habría sido un segundo paso completo en el proceso de fabricación del moldeo por inyección convencional ahora se puede lograr en un solo proceso de moldeo combinado.

5. Mayor eficiencia de producción

Aquí es donde el moldeo por inyección de doble inyección realmente marca la diferencia. El moldeo por inyección de dos colores permite a las líneas de producción fabricar productos más complejos en menos pasos que nunca. Consideremos el proceso de moldeo por inyección tradicional: si un producto consta de dos materiales diferentes, debe moldearse por separado en dos moldes distintos, seguido de un paso de ensamblaje manual. En el moldeo por inyección de doble inyección, los dos componentes no solo se moldean en una sola configuración de molde, sino que también se fusionan sin necesidad de ensamblaje.

6. Precisión mejorada en el moldeo por inyección

El moldeo por inyección de dos disparos ofrece una fabricación muy precisa en comparación con el moldeo y ensamblaje convencionales, e incluso con procesos modernos como el moldeo por inserción. Dado que no es necesario extraer los productos semiacabados del molde entre cada paso, se elimina el riesgo de desalineación del material. Si los efectos térmicos se controlan adecuadamente mediante un buen diseño del producto, el resultado final puede ser tan preciso como el propio molde.

Puntos clave del diseño de moldes de inyección de dos disparos

——

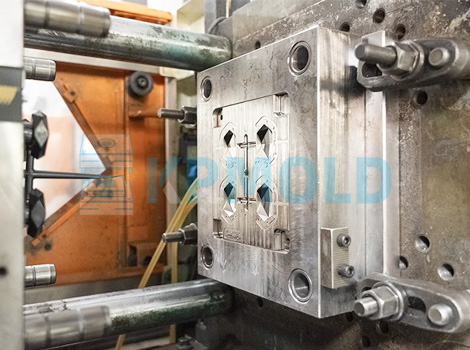

1. Pieza de moldeo

El proceso de moldeo de un molde de inyección de dos piezas es básicamente el mismo que el de un molde de inyección convencional. La diferencia radica en que se debe considerar la consistencia de las dos posiciones del molde convexo, y la del molde cóncavo debe estar bien acoplada con las dos convexas. Generalmente, las piezas moldeadas son más pequeñas.

2. mecanismo de desmoldeo

Dado que las piezas de plástico bicolor solo se pueden desmoldar después de la segunda inyección, el mecanismo de desmoldeo del dispositivo de inyección principal no funcionará. Para la rotación horizontal de la máquina de moldeo por inyección, se puede utilizar el desmoldeante para el mecanismo de expulsión, mientras que para la rotación vertical no se puede utilizar el mecanismo de expulsión, pero se puede instalar el mecanismo de expulsión hidráulico en la mesa giratoria.

3. Sistema de vertido

Debido a la inyección de dos disparos, el sistema de vertido se divide en el sistema de vertido de inyección primaria y el sistema de vertido de inyección secundaria, que provienen de los dos dispositivos de inyección respectivamente.

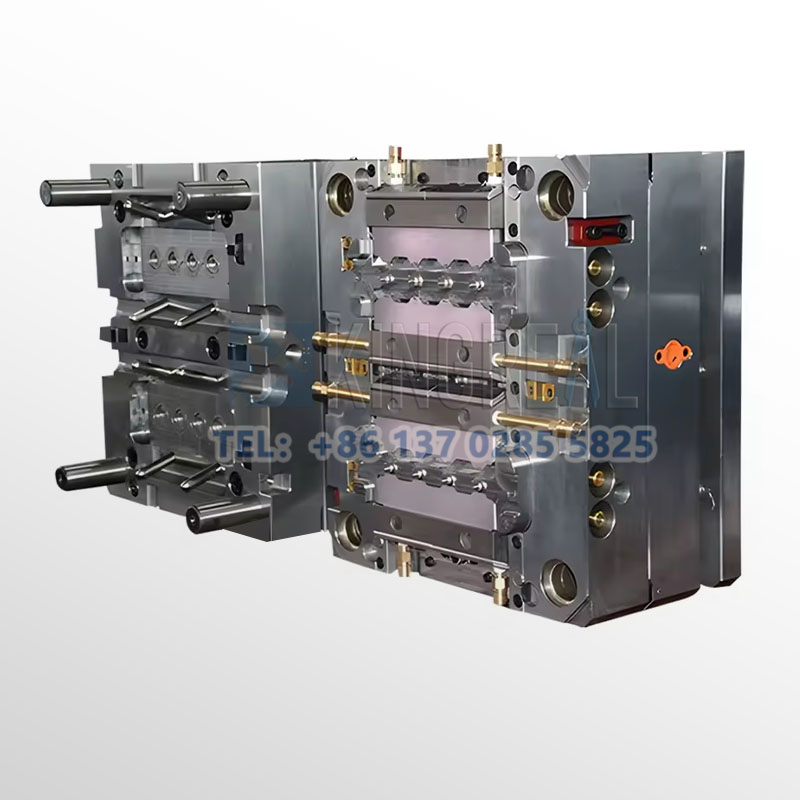

4. Cuerpo del molde

Dado que el método de moldeo por inyección de dos disparos es más específico, requiere la cooperación y coordinación entre sí, por lo que el tamaño y la precisión de los dos pares de dispositivos de guía del molde deben ser iguales. En las máquinas de moldeo por inyección rotatorias horizontales, la altura de cierre del molde debe ser la misma, el centro de los dos pares de moldes debe estar en el mismo radio de rotación y la diferencia es de 180°. En las máquinas de moldeo por inyección rotatorias verticales, los dos pares de moldes deben estar en el mismo eje.

Combinaciones comunes de materiales para el moldeo por inyección de dos colores

——

| Primer material (material primario rígido) | Segundo material (material secundario) | Ejemplos de aplicación |

| ABS (acrilonitrilo butadieno estireno) | PC (Policarbonato) | Productos transparentes + opacos, p. ej. carcasas de cámaras |

| PC (Policarbonato) | PU (Poliuretano Termoplástico) | Puños deportivos, mandos a distancia |

| PP (polipropileno) | TPE (elastómeros termoplásticos) | Mangos de cepillos de dientes y maquinillas de afeitar |

| PBT (tereftalato de polibutileno) | TPU (poliuretano termoplástico) | Botones pulsadores de automóviles, dispositivos electrónicos |

| PA (nailon) | TPE (elastómero termoplástico) | Mangos de herramientas eléctricas |

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).