¿Qué es el moldeo asistido por gas?

——

El moldeo asistido por gas es una tecnología utilizada para fabricar productos moldeados por inyección, a través de la herramienta de moldeo por inyección para la producción en masa. El principio del moldeo asistido por gas es producir una sección transversal hueca dentro de la pieza moldeada por inyección mediante el uso de gas a alta presión, utilizando el gas para generar presión, reduciendo la tensión interna residual del producto, eliminando las marcas de contracción de la superficie del producto, reduciendo el material, ampliamente utilizado en piezas de plástico compuesto de paredes gruesas y delgadas que son difíciles de procesar, reduciendo el número de piezas en la estructura de ensamblaje, ayudando a encoger el molde, la línea de ensamblaje y los requisitos de mano de obra, ahorrando el costo de producción de la presión de inyección es pequeño.

Se utiliza ampliamente para piezas de plástico compuesto de paredes gruesas y delgadas difíciles de procesar. Esto reduce el número de piezas en la estructura de ensamblaje, lo que ayuda a reducir el molde, la línea de ensamblaje y la demanda de mano de obra, y ahorra costos de producción al requerir una baja presión de inyección. El moldeo por inyección asistido por gas produce piezas huecas, lo que permite reducir el peso, ahorrar materiales y acortar el ciclo de moldeo de las piezas de plástico. La tensión residual al salir del molde es baja, la deformación por deformación es baja y la estabilidad dimensional es buena.

¿Cómo se pueden diseñar los moldes de inyección para cumplir con el proceso de moldeo asistido por gas?

——

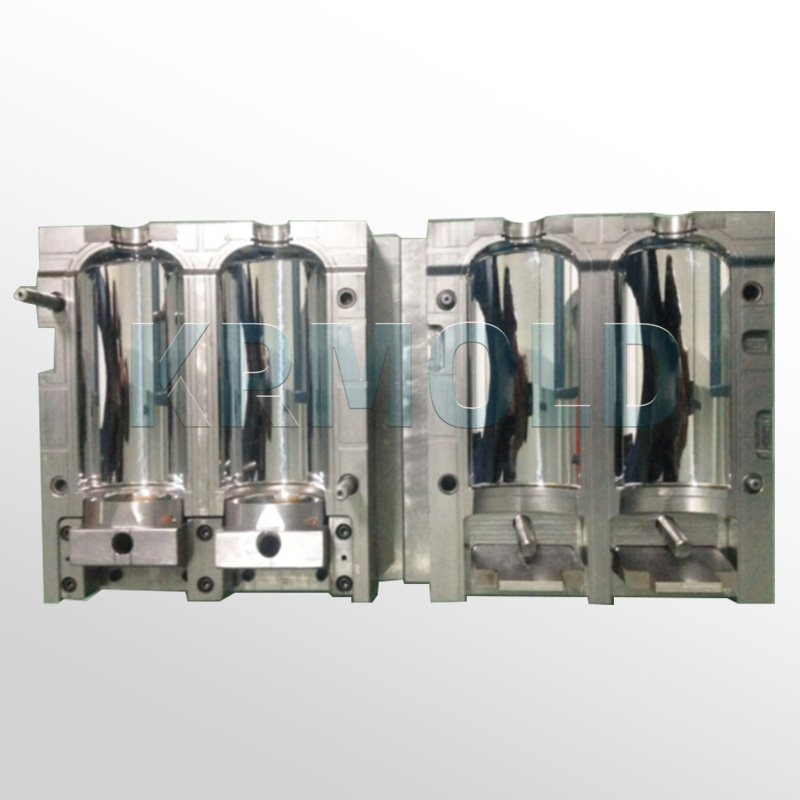

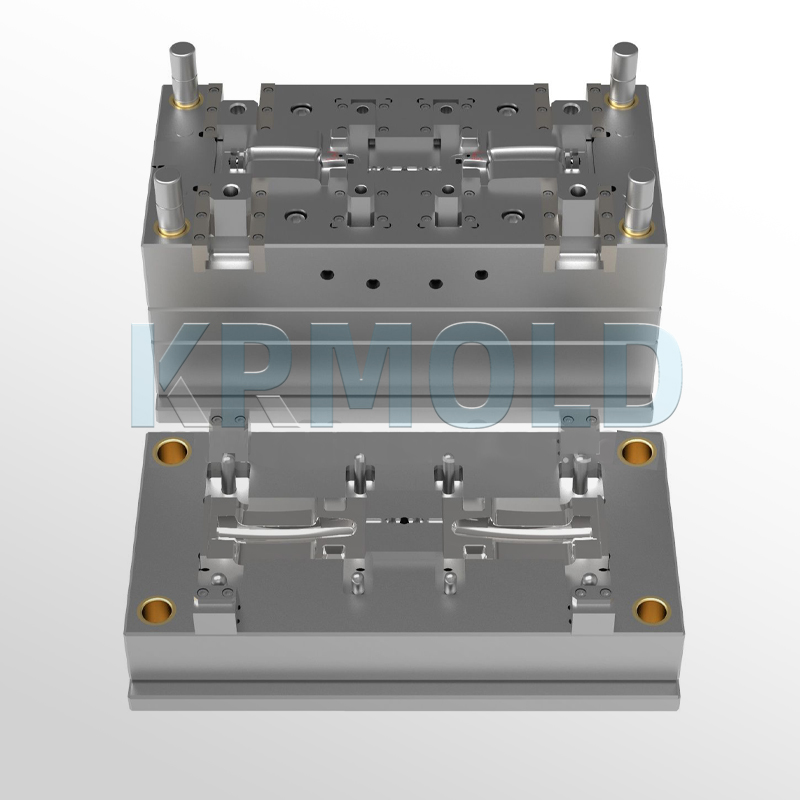

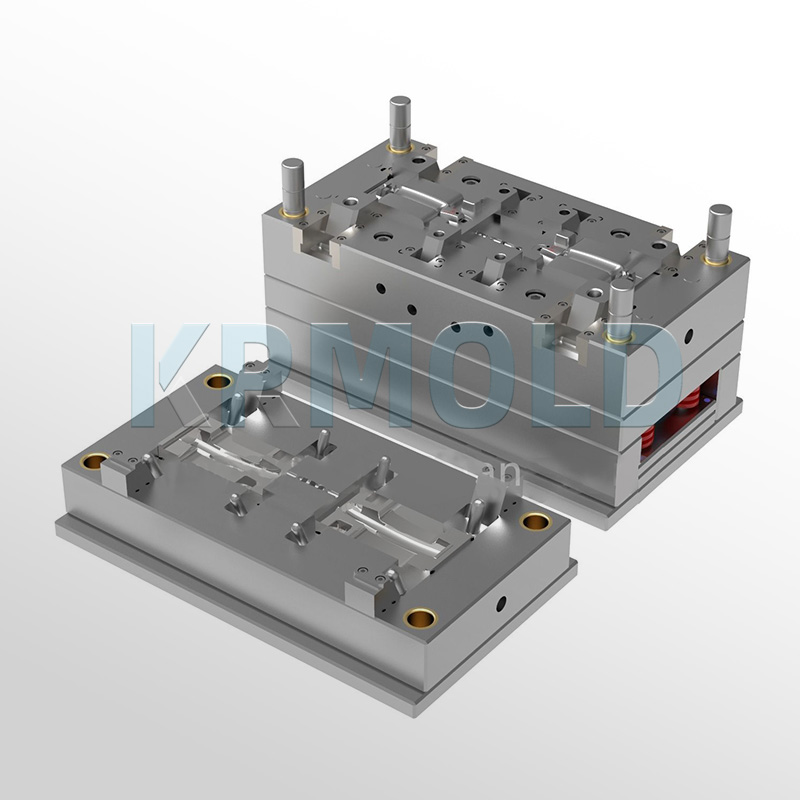

El canal de gas es una parte del molde de inyección que guía el gas a alta presión hacia el plástico fundido y lo hace fluir a lo largo del camino establecido, lo cual es muy importante para la precisión del proceso de moldeo por inyección asistido por gas. KRMOLD generalmente considera hacer un canal de gas para el área de pared más gruesa del producto de plástico moldeado al diseñar el molde de inyección.

En términos generales, el gas del puerto de inyección especial en el plástico fundido para llenar el extremo del canal de flujo principal, el espesor de la pared del producto de las áreas más grandes y el refuerzo o refuerzo de la nervadura interna, en el molde de inyección para el puerto de inyección independiente y tipo integrado de compuerta.

Los moldes de inyección suelen utilizar compuertas multipunto para que el plástico llene la cavidad de manera uniforme. Evite compuertas demasiado pequeñas que impidan el flujo de la masa fundida, impidiendo así la entrada de gas. En general, se utilizan canales calientes en el moldeo asistido por gas para controlar el flujo de la masa fundida y mejorar la uniformidad del llenado.

d"Al diseñar moldes de inyección, KRMOLD suele considerar la creación de conductos de gas en las zonas más gruesas del producto moldeado, de modo que el gas pueda formar una estructura hueca en su interior. La presión debe distribuirse uniformemente para evitar la intrusión de gas en la superficie de la cavidad, lo cual puede causar defectos superficiales. También es necesario evitar ángulos muertos para garantizar una descarga fluida del gas y evitar que el gas estancado cause defectos de moldeo.

Ventajas del moldeo asistido por gas

——

Durante el moldeo por inyección asistido por gas, el gas a alta presión crea canales huecos dentro del producto, reduciendo así la cantidad de plástico utilizado.

Mientras que el moldeo por inyección convencional requiere llenar toda la cavidad, el moldeo por inyección asistido por gas puede lograr la misma estructura de producto con menos plástico.

Aplicable a piezas de paredes gruesas, para evitar la acumulación de material, al tiempo que reduce el peso, reduciendo en gran medida el uso de materias primas para igualar el costo de producción.

El proceso de moldeo por inyección asistido por gas garantiza una presión uniforme del gas interno y una tensión uniforme en la masa fundida de plástico, reduciendo así los problemas de contracción y deformación causados por la contracción por enfriamiento. Es adecuado para productos con espesores de pared desiguales, especialmente barras de refuerzo, pasamanos, estructuras tubulares, etc., para evitar defectos superficiales causados por contracción desigual.

Gracias a las características de flujo del gas, el moldeo por inyección asistido por gas permite que el plástico fundido rellene estructuras más complejas, especialmente piezas con refuerzos, paredes gruesas o cavidades. Se pueden fabricar estructuras huecas para aligerar productos, como pasamanos, piezas tubulares, carcasas de electrodomésticos, etc.

En el moldeo por inyección convencional, múltiples corrientes de material fundido convergen para formar líneas de fusión, lo que afecta la apariencia y la resistencia. El moldeo por inyección asistido por gas cuenta con una presión de flujo interna equilibrada, lo que puede reducir las marcas de fusión y lograr una superficie más lisa y atractiva.

Aplicación del moldeo asistido por gas

——

1.Molde de inyección automotriz

*Molde de inyección de manija de puerta: el espesor de la pared del producto se reduce de 3,6 mm a 2,5 mm mediante el control del proceso de moldeo por inyección asistido por gas, lo que ahorra un 35 % de material y reduce las piezas de ensamblaje de 17 a 8.

*Molde de inyección del panel de instrumentos: refuerzo integrado de moldeo por inyección asistido por gas y estructura a presión, reducción de tensión residual del 50%, tasa de calificación aumentada al 95%.

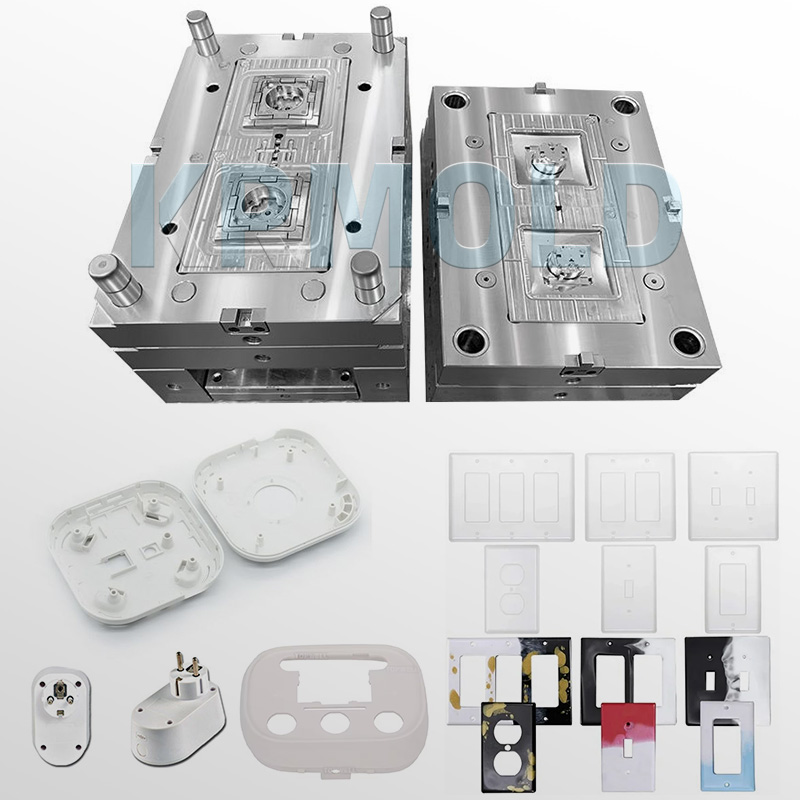

2.Moldes de inyección para electrodomésticos

Molde de inyección de carcasa de TV: utilizando el proceso de moldeo por inyección asistido por gas para comprimir el tiempo de enfriamiento del moldeo por inyección de 60 segundos a 42 segundos, la uniformidad del espesor de la pared aumentó en un 40%.

Molde de inyección de placa de puerta de refrigerador: el uso del proceso de moldeo por inyección asistido por gas para garantizar que la textura de mármol no tenga marcas de contracción y la vida útil del molde se extienda en un 30%.

3. Moldes de inyección para el hogar

En sillas de plástico, cuadros de bicicletas, mangos de equipos de fitness y otros moldes de inyección, el uso de tecnología asistida por gas puede producir productos plásticos más livianos y resistentes.

Preguntas frecuentes:

1.¿Cómo obtener una cotización para moldes de inyección personalizados?

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

2. ¿Cuánto tiempo se tarda en obtener una cotización para un molde de inyección?

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

3. ¿Cuál es el plazo de entrega de los moldes de inyección?

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).