¿Qué es el moldeo por inserción?

——

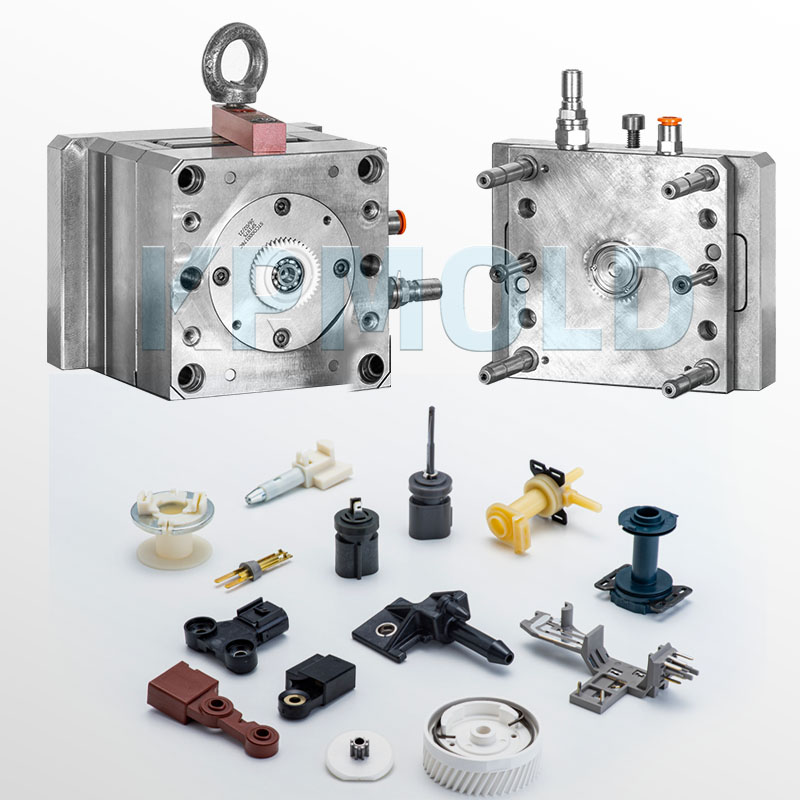

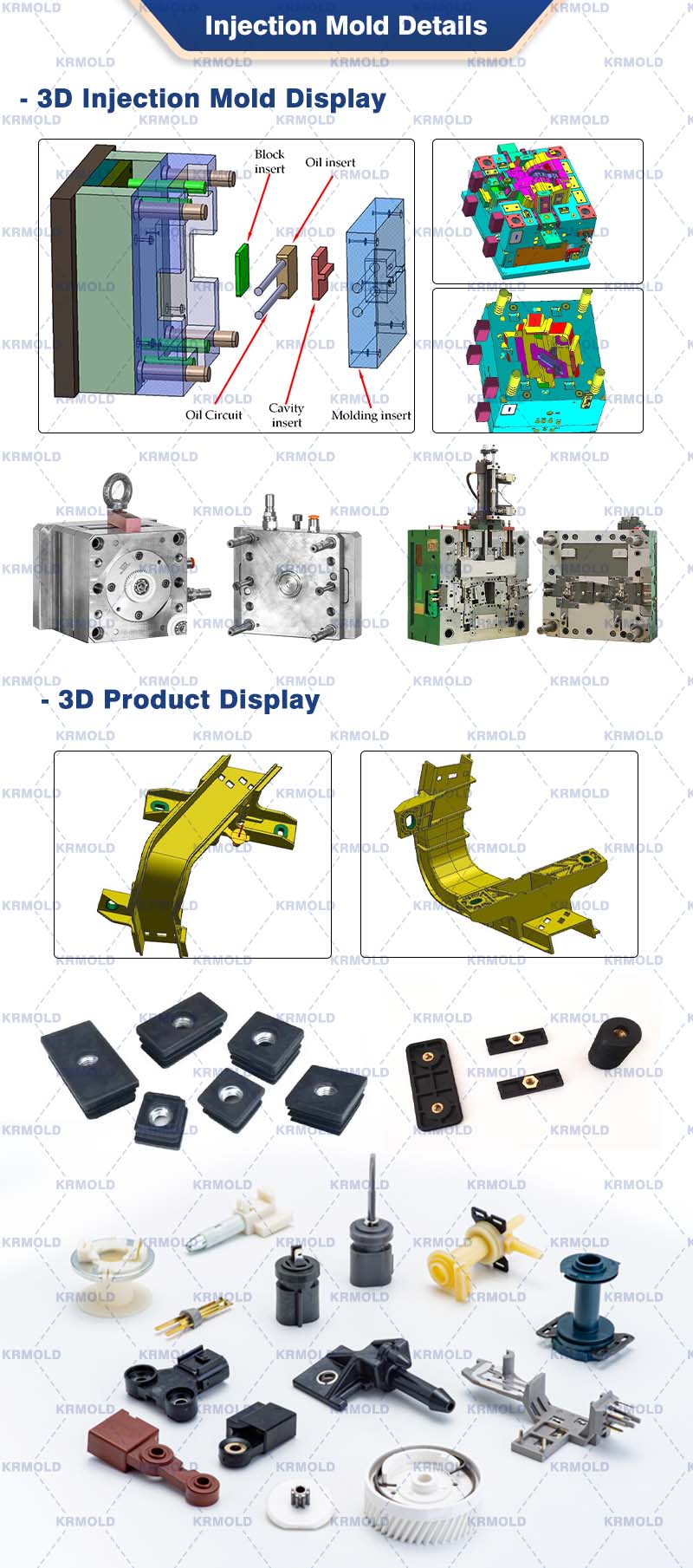

KRMOLD es un fabricante profesional de moldes de inyección que ofrece a sus clientes un diseño, fabricación y servicio posventa completos. KRMOLD cuenta con casi 20 años de experiencia en proyectos de moldeo por inyección y se compromete a brindar a sus clientes una solución de producción completa, buscando beneficios a largo plazo en la producción de productos de moldeo por inyección. Los moldes de inyección de KRMOLD permiten una variedad de procesos de moldeo por inyección, incluido el moldeo por inserción, lo que ayuda a los clientes de diversas industrias a resolver sus necesidades de producción.

El moldeo por inserción es un proceso de moldeo por inyección en el que se colocan piezas de metal u otras piezas prefabricadas (insertos) en un molde y luego se encapsulan en plástico. Generalmente se utiliza en equipos marinos, aeroespacial, automotriz, industrias eléctricas y electrónicas y médicas.

El moldeo por inserción es un proceso que combina un inserto de metal u otro material, prefijado en un molde de inyección, con plástico. Durante el proceso de moldeo por inyección, el plástico se inyecta y moldea alrededor del inserto. Tras abrir el molde, este queda encapsulado por el plástico enfriado y curado, lo que da como resultado productos con insertos como roscas y electrodos. El proceso de moldeo por inserción puede mejorar la resistencia, la resistencia a la abrasión, la conductividad eléctrica, la resistencia al calor o la impermeabilidad de los productos al combinar las propiedades de diferentes materiales (como la facilidad de moldeo de los plásticos y la rigidez de los metales). Se utiliza ampliamente en el moldeo por inyección de piezas y componentes en los sectores de equipos marinos, aeroespacial, automoción y electrodomésticos.

Ventajas del moldeo por inyección

——

1. Sinergia de materiales y avances en el rendimiento

El moldeo por inyección, que combina la facilidad de moldeo del plástico, la elasticidad y la rigidez del metal, con alta resistencia y resistencia al calor, logra una estructura compleja integrada. El moldeo por inyección de carcasas electrónicas de precisión se realiza mediante un proceso de producción que considera la ligereza y la mejora del rendimiento. Combina el aislamiento del plástico con la conductividad del metal para cumplir con las funciones básicas de los productos eléctricos.

2. Mejorar la eficiencia de la producción de moldeo por inyección.

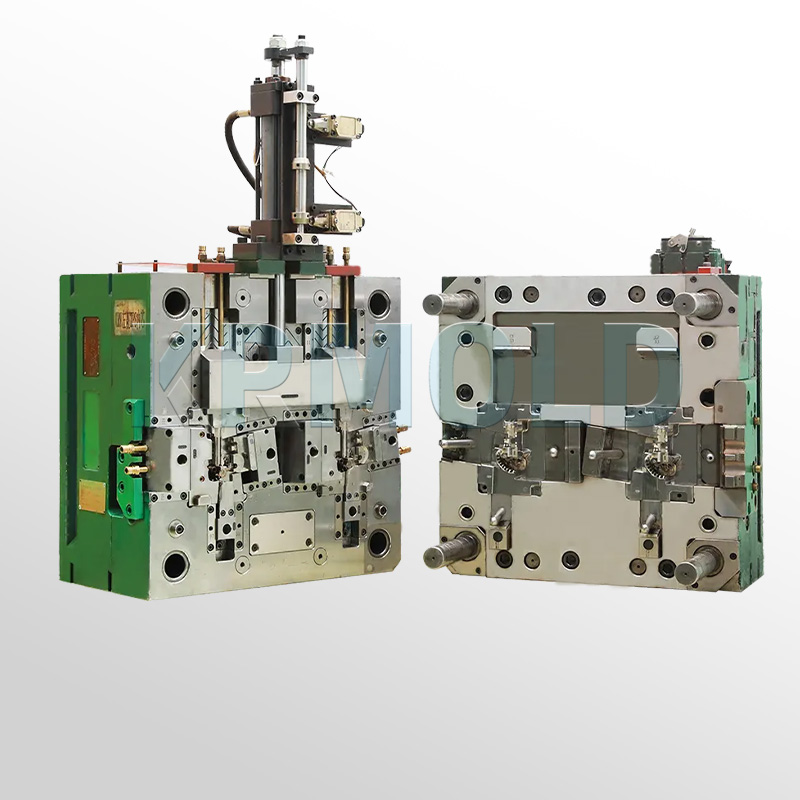

El moldeo por inyección mediante este proceso permite eliminar la soldadura, el remachado y otros procesos secundarios, acortar el ciclo de ensamblaje y reducir la inversión en mano de obra y equipos. Al mismo tiempo, la máquina de moldeo por inyección vertical y el robot, junto con toda la línea de dispositivos, automatizan el posicionamiento, la inyección y la inspección de insertos, mejorando la eficiencia y el rendimiento, lo que permite a los clientes optimizar la producción a largo plazo.

3. Innovación en el diseño de moldes

Materiales de inserción para moldeo por inyección que cubren metal, vidrio, fibra, plásticos de ingeniería, etc., para soportar aplicaciones intersectoriales, a través de la optimización del molde y el preprocesamiento de la inserción, para lograr miniaturización, estructura de paredes delgadas y biomimética, avances en las limitaciones de diseño tradicionales.

4. Efecto de moldeo por inyección de alta precisión.

El plástico fundido y los insertos están envueltos herméticamente, la precisión del control de espacio alcanza el nivel de micrones, lo que mejora significativamente la resistencia a la vibración y el sellado, y adopta un diseño de evitación de superficie de separación, compresión de pasador inclinado y enfriamiento por gradiente, evitando rebabas y concentración de tensión interna, para garantizar la estabilidad de moldeo de insertos complejos.

5. Mejorar la calidad de los productos de moldeo por inyección.

El precalentamiento de los insertos y la presión de inyección se coordinan para reducir el riesgo de deformación causado por diferencias en el coeficiente de expansión térmica, y los sensores IoT integrados monitorean la temperatura del molde y el estado de posicionamiento de los insertos en tiempo real, y se combinan con la simulación Moldflow para predecir el problema de la desviación de punzonado y reducir la tasa de productos defectuosos.

Proceso de moldeo por inserción

——

1. Insertar pretratamiento

En el moldeo por inyección, el primer paso consiste en eliminar el aceite del inserto y la capa de oxidación, y mediante arenado, recubrimiento o tratamiento químico, se mejora la adhesión al plástico. En el moldeo por inyección de conectores de batería para vehículos de nueva energía, es necesario un recubrimiento de plata previo de los insertos de cobre del interior del producto para mejorar la conductividad y la resistencia a la corrosión. Debido a la diferencia entre el coeficiente de expansión térmica de los insertos metálicos y los de plástico, estos deben precalentarse para reducir la deformación o el agrietamiento causados por la tensión interna después del moldeo.

2. Instalación del molde de inyección

Los insertos se orientan mediante una mesa vibratoria, y el robot (EOAT) con sistema de visión los sujeta y los coloca con precisión en las cavidades del molde de inyección mediante adsorción por vacío o pinzas mecánicas. En las máquinas de moldeo por inyección verticales, al tener el molde boca arriba, es más fácil automatizar la colocación de insertos. Un caso común es el proceso de producción de moldes de inyección para carcasas de sensores automotrices.

3. Inyección de plástico

Tras la instalación del molde de inyección, la inyección a alta presión garantiza que la masa fundida llene completamente los huecos entre los insertos y reduzca las bolsas de aire. La temperatura de la masa fundida debe ajustarse con precisión a las propiedades del material, y la temperatura del molde se controla mediante un controlador de temperatura para reducir la contracción. En general, se prefieren los polímeros de cristal líquido o el poliéter éter éter cetona PEEK, que combinan resistencia a altas temperaturas con baja contracción, lo cual resulta adecuado para componentes electrónicos de precisión.

4. Enfriamiento y curado

La máquina de moldeo por inyección utiliza un sistema de enfriamiento por gradiente para acelerar el curado y acortar los tiempos de ciclo. Algunos materiales (por ejemplo, la resina epoxi) requieren dos calentamientos para el curado y así mejorar sus propiedades mecánicas.

5. Desmoldeo y expulsión

Es necesario evitar la disposición del dedal en la zona de los insertos para evitar que estos se deformen durante la expulsión. Para productos de moldeo por inyección de paredes delgadas, se utiliza un expulsor neumático o una barra expulsora flexible para reducir el riesgo de deformación. El sistema de automatización sincroniza la liberación del molde y la recuperación del inserto.

6. Inspección de calidad de piezas moldeadas por inyección

El corte láser o la vibración ultrasónica eliminan el material sobrante para garantizar el acabado superficial de la parte expuesta de los insertos. Simultáneamente, se integran sensores de presión y temperatura en el molde para proporcionar información en tiempo real sobre la desviación de los parámetros de inyección. Prueba de conductividad eléctrica y prueba de sellado para productos moldeados por inyección.

Aplicación del moldeo por inserción

——

1.Molde de moldeo por inyección para automóviles

El sistema de gestión de baterías, la unidad de distribución de energía de alto voltaje y los componentes del inversor de los vehículos de nueva energía se combinan con plásticos aislantes, como filas de cobre y otros insertos metálicos, mediante tecnología de moldeo por inyección de insertos para aislar eficazmente el riesgo de cortocircuito de alto voltaje y optimizar el espacio de diseño. Los conectores eléctricos automotrices, mediante insertos metálicos de latón o cobre, y PBT, PA y otros plásticos de ingeniería, se combinan para lograr una alta conductividad y resistencia a la corrosión.

2.Molde de inyección de productos electrónicos de consumo

El módulo de antena del teléfono móvil adopta inserciones de metal y moldeo por inyección de polímero de cristal líquido, teniendo en cuenta el peso delgado y liviano y la capacidad de transmisión de señal de alta frecuencia; El conector de interfaz tipo C integra terminales conductores a través de la tecnología de inserción para mejorar la resistencia mecánica y la estabilidad eléctrica.

3. Moldes de inyección de dispositivos médicos

Mangos de bisturí e implantes ortopédicos mediante insertos de aleación de titanio y plásticos biocompatibles PEEK, que garantizan rigidez, resistencia a la esterilización y diseño ergonómico. Instrumental dental con sonda metálica y sellos de plástico moldeados para una mayor precisión. Plumas de insulina, inhaladores, etc., mediante la integración de válvulas metálicas y carcasa de plástico moldeados para garantizar sellado y durabilidad. Catéteres médicos con insertos de guía de acero inoxidable para una mayor resistencia a la flexión.

4. Moldes de moldeo por inyección aeroespacial

El esqueleto del asiento de la aeronave y el pestillo del equipaje utilizan insertos de aleación de aluminio combinados con plásticos reforzados con PPS para cumplir con los requisitos de alta relación resistencia-peso y resistencia a la corrosión. La carcasa del sensor, mediante tecnología de insertos, logra una estabilidad térmica extrema. Las carcasas de los sensores se estabilizan mediante tecnología de insertos para temperaturas extremas. Los conectores de la aeronave están fabricados con insertos de cobre chapados en oro combinados con plásticos PEI resistentes a altas temperaturas para garantizar la fiabilidad de la transmisión de la señal. Los sujetadores utilizan moldeo por inserción para reducir el número de pasos de montaje y mejorar la consistencia estructural.

Característica de diseño del molde de inyección de moldeo por inserción

——

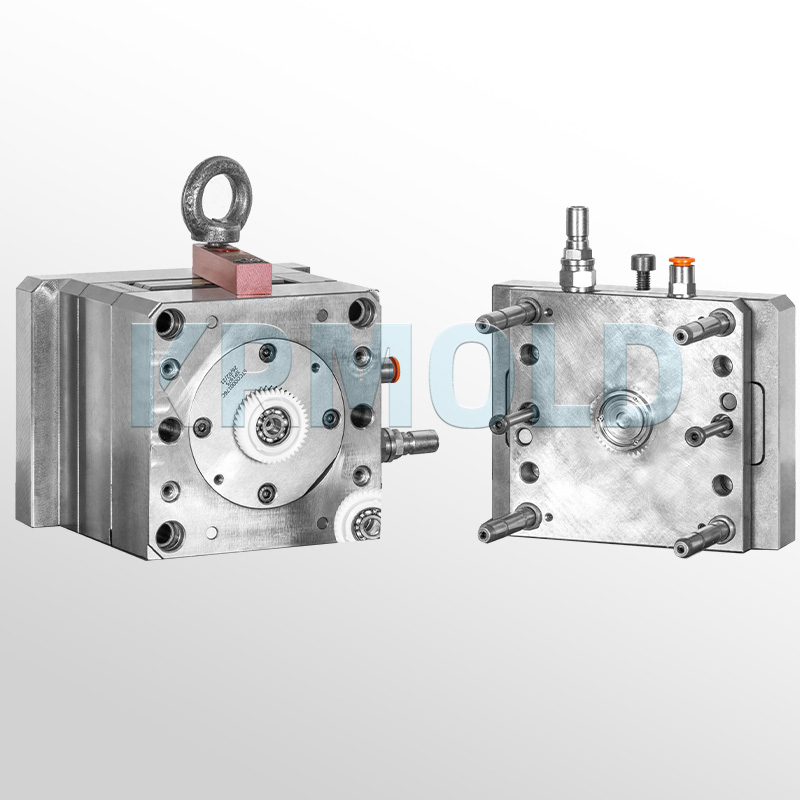

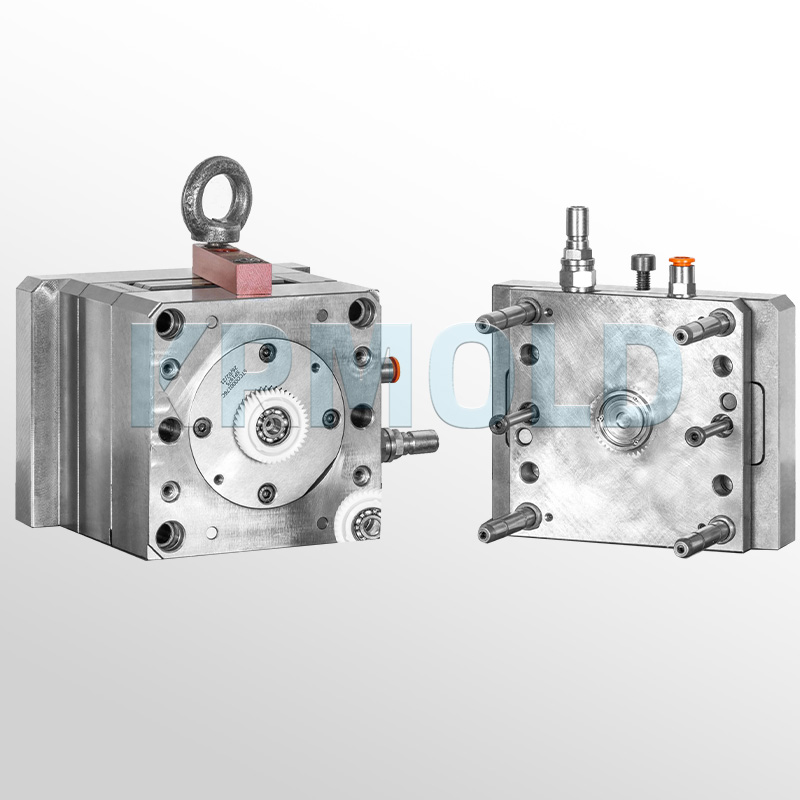

1. Asegúrese de la correcta colocación de los insertos.

Antes del moldeo por inyección, es necesario utilizar sujeción mecánica, succión magnética, adsorción por vacío, posicionamiento de pasadores y otros métodos para fijar los insertos, a fin de garantizar que no se muevan durante el proceso de inyección. Además, se debe diseñar una estructura antideslizante para mejorar la fuerza de adhesión del plástico. En general, KRMOLD recomienda a sus clientes el uso de robots para automatizar la colocación de insertos, mejorando así la precisión y reduciendo el error humano, lo cual es ideal para la producción en masa. Diseñe un sistema de guiado de insertos adecuado para garantizar la alineación precisa del robot y reducir el tiempo de recogida y colocación.

2. Diseño del puerto del molde de inyección

El diseño del molde de inyección de insertos adopta un canal equilibrado para garantizar un llenado uniforme del plástico y evitar burbujas de aire y marcas de fusión. Se aumenta la ranura de escape en el molde para evitar la retención de aire que causa burbujas, puntos negros o marcas de fusión. Se instala un sistema de escape asistido por vacío para un moldeo por inyección de insertos de precisión y mejora el llenado. Se incorpora un canal de refrigeración alrededor del inserto para garantizar un enfriamiento uniforme y evitar el estrés térmico.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).