What Is Multi Cavity Injection Molding?

——

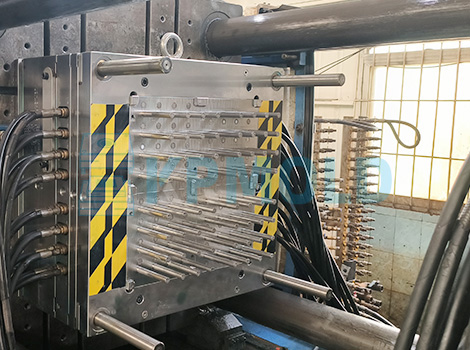

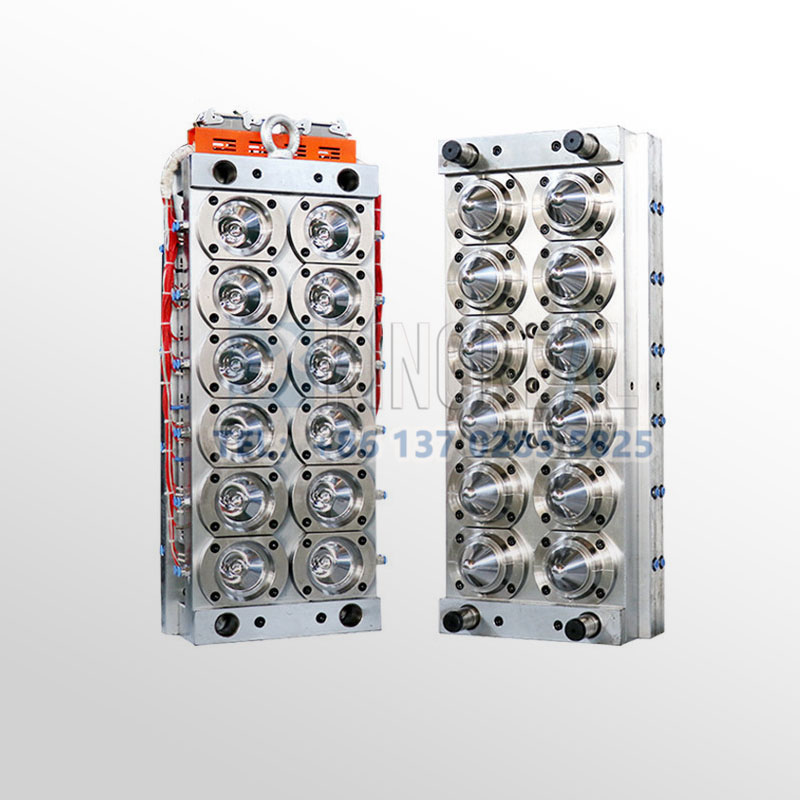

Multi-cavity injection molding uses a multi-cavity injection mold, by integrating multiple identical cavities in the same mold, each cavity replicates the geometry and structure of the product, the injection molding process is usually a high-pressure injection of molten plastic into the main manifold to uniformly fill all the cavities, to achieve the simultaneous production of a number of the same parts within a single injection molding cycle. Customized multi-cavity injection molds are used to meet the needs of high-volume production of a variety of plastic parts and components, increasing production efficiency and output.

As a professional manufacturer in the field of injection molds, KRMOLD is committed to providing customers with complete injection mold design and production solutions, and designing injection molds based on customers' actual production needs. In the automotive, medical, consumer electronics and home appliance industries, where the demand for small parts is growing, KRMOLD designs multi-cavity injection molds to meet the demand for large-scale injection molding production to achieve mass production of parts.

What Is Multi Cavity Injection Molding Process?

——

1.Material Preparation

According to the raw materials of the parts to be injection molded, suitable plastic raw materials (such as PP, ABS, PC, PA, etc.) are selected and dried to remove moisture and prevent molding defects.

2.Plastic Melting

The screw of the injection molding machine heats up the plastic to melt it to the set temperature, and the molten plastic is mixed uniformly in the screw, and the proper viscosity is maintained to ensure fluidity.

3.Injection & Filling

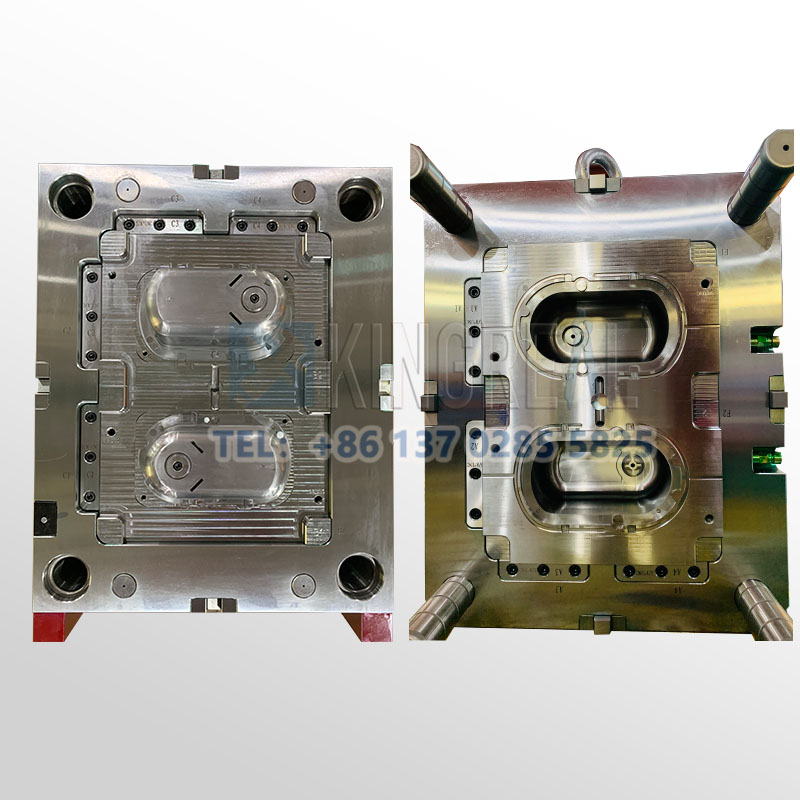

Injecting molten plastic into the runners and cavities of a multi-cavity injection mold. Ensure that the runners are evenly distributed so that the plastic fills all cavities simultaneously to avoid uneven weight or defects in the product.

4.Packing & Cooling

After injection molding is completed, pressure is applied after filling to prevent plastic from shrinking and to increase product density. Plastic is cured in the multi-cavity injection mold, and cooling waterways are used to ensure uniform mold temperatures and to reduce warping and deformation.

5.Mold Opening & Ejection

The multi-cavity injection mold opens and the product is released from the cavity. The product is pushed out of the mold through the ejection system. Multi-cavity molds should ensure that all products are released smoothly at the same time to avoid sticking or deformation.

What Is Advantage Of Multi Cavity Injection Molding?

——

Los moldes de inyección multicavidad permiten producir varias piezas en un solo moldeo, como una de 60 o incluso una de 128, etc., lo que resulta adecuado para piezas de automoción, carcasas electrónicas y otros productos de gran volumen. El uso de moldes de inyección multicavidad permite reducir el consumo energético de los equipos y los costes de mano de obra, distribuyéndolos entre más productos, lo que resulta en un ahorro significativo.

El diseño de consistencia de la cavidad del molde de inyección multicavidad garantiza tolerancias dimensionales y propiedades mecánicas estables, reduciendo las diferencias entre lotes. Mejora la tasa de utilización del material y reduce el desperdicio.

Al reemplazar el molde de inyección o ajustar los parámetros, se puede adaptar a diferentes materiales y estructuras complejas, y se puede utilizar junto con el moldeo por inyección de insertos.

Solicitud de moldeo por inyección de múltiples cavidades

——

| Industrias Producto | Requisitos técnicos |

Moldes de inyección para parachoques, paneles de instrumentos y conectores. Alta resistencia y resistencia a la temperatura, producción a gran escala. | |

| Electrónica de consumo | Moldes de inyección para carcasas de teléfonos móviles, teclados y cargadores. Alto acabado superficial y precisión dimensional. |

| Dispositivos médicos | Moldes de inyección para jeringas, tubos de infusión y carcasas de instrumental quirúrgico. Biocompatibilidad y moldeo aséptico. |

| Industria del embalaje | Molde de inyección para tapas de botellas y envases de alimentos. Ligereza y ciclos rápidos de prototipado. |

A¿Cómo solucionar el desequilibrio del flujo de fusión en moldes de múltiples cavidades?

——

En el proceso de moldeo por inyección, existen muchas razones para el desequilibrio del flujo de fusión, entre las cuales el desequilibrio causado por cambios de temperatura es especialmente difícil de detectar y evitar, lo que genera grandes inconvenientes en la producción de moldeo por inyección. Entonces, ¿cuál es una buena manera de solucionarlo?

En el moldeo multicavidad, es muy difícil lograr un flujo de fusión uniforme y equilibrado en cada cavidad. Diversos factores, como diferentes tamaños de compuerta o patrones de cizallamiento inconsistentes en el sistema de canal, pueden provocar un flujo de fusión desequilibrado. En los sistemas de canal caliente, los desequilibrios de flujo causados por las variaciones de temperatura en la compuerta caliente son particularmente problemáticos y difíciles de diagnosticar. Las variaciones de temperatura en el canal caliente no solo provocan submoldeo o rebordeado de las cavidades durante el mismo ciclo de inyección, sino también diferentes condiciones en la misma cavidad durante distintos ciclos de inyección.

Instalar sensores de presión en cada cavidad es una buena solución que ayudará a mejorar la precisión del proceso. Al analizar los datos de presión de la cavidad, se puede evaluar la eficacia de la solución elegida y proporcionar retroalimentación del sistema de circuito cerrado al inyector.

En este punto, cuando la presión en la cavidad del molde alcanza un valor preestablecido, el inyector entra en la fase de inyección. Mediante la instalación de sensores de presión, el usuario puede ver claramente los diferentes picos de presión entre las cavidades, e incluso observar qué cavidad se llena primero y alcanza el pico de presión más alto durante cada inyección.

Desde el punto de vista del diseño del molde de inyección, KRMOLD utiliza herramientas de simulación CAE para optimizar el diseño del canal, predecir el comportamiento del flujo de fusión, ajustar el tamaño de los colectores o agregar zonas de desbordamiento y equilibrar la diferencia de calor de corte, con el fin de resolver el problema de equilibrio de flujo desde el punto de vista del diseño del molde.

Acerca de KRMOLD

——

KRMOLD se centra en el campo del diseño y la producción de moldes de precisión, con un equipo de fabricación de más de 200 técnicos profesionales, un equipo técnico de I+D de más de 30 ingenieros y un equipo de servicio de ciclo completo que cubre desde la consulta previa a la venta hasta el mantenimiento posventa, brindando servicios de proceso completo que van desde el diseño de moldes, el procesamiento de precisión hasta el moldeo por inyección.

KRMOLD Mold está equipado con equipos internacionales de primera clase, como centros de mecanizado CNC, máquina de chispa de precisión Makino de Japón, máquina de corte de alambre Shadick de Japón, máquina de moldeo por inyección Toshiba de Japón y otras marcas famosas nacionales e internacionales de equipos de producción, para lograr una precisión de procesamiento de ± 0,002 mm, para satisfacer las necesidades de una variedad de moldes de inyección de plástico de alta precisión.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).