En el campo de la fabricación y el moldeo para la industria del embalaje, KRMOLD diseña y fabrica moldes de inyección para la industria del embalaje analizando los usos y las características de diferentes productos, ayudando a los clientes del sector a mejorar la eficiencia del moldeo por inyección y a cumplir con los requisitos de ligereza de los productos. Los moldes de inyección para embalajes permiten fabricar rápidamente envases o componentes funcionales de gran volumen y alta precisión mediante la inyección de plástico fundido en la cavidad del molde. Se utilizan ampliamente en la producción de envases en las industrias alimentaria, química diaria, farmacéutica y otras. Entre los ejemplos típicos de moldes de inyección se incluyen los moldes de inyección de tapones de botellas, preformas de bebidas y envases de cosméticos.

Características de diseño de KRMODL en el campo de los moldes de inyección para la industria del embalaje:

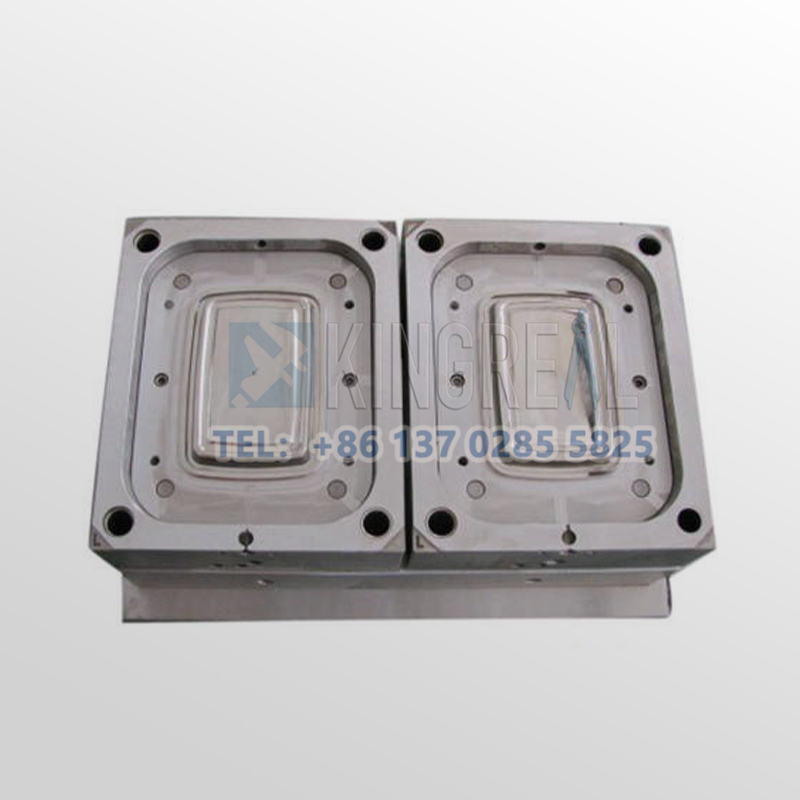

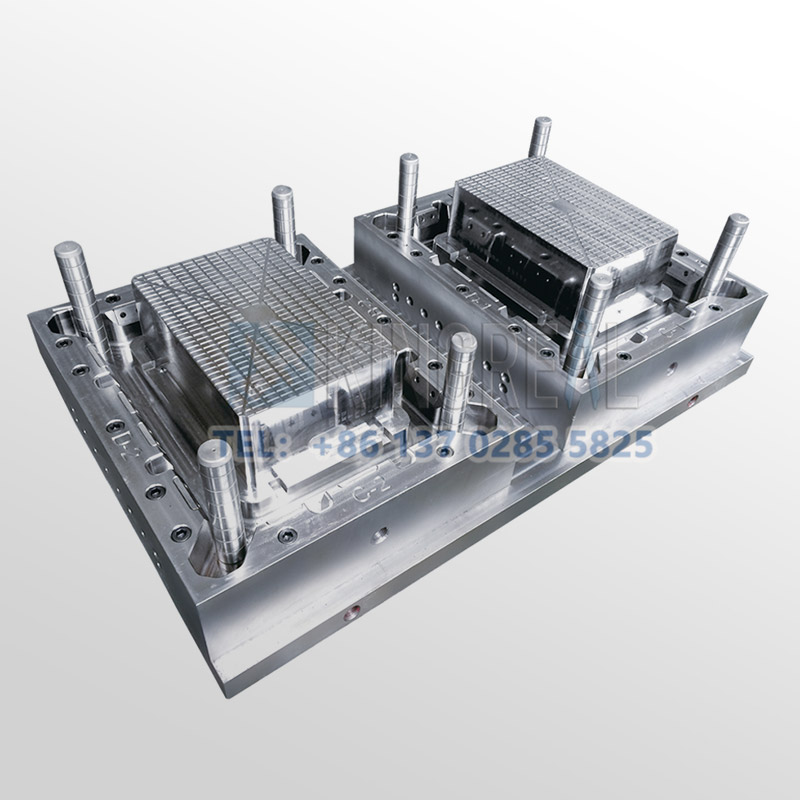

1. Diseño de molde de alta cavidad

En general, la alta producción es una demanda importante en la industria del embalaje. Al producir moldes de inyección para la industria del embalaje, KRMODL se centra en el diseño de alta cavidad para aumentar la producción y reducir los costos unitarios. El diseño de estos moldes debe garantizar una distribución uniforme de la masa fundida en cada cavidad. KRMOLD utiliza un sistema de compuertas balanceadas con canal caliente para evitar diferencias de peso en el producto. Caso típico: Un molde de inyección de tapas de botella adopta un diseño de molde multicavidad para lograr una eficiencia de moldeo de 128.

2. Diseño de compuerta de precisión

El molde de inyección KRMOLD para la industria del embalaje adopta un diseño de compuerta de precisión. Las compuertas más comunes incluyen la compuerta de pasador para satisfacer las necesidades de moldeo por inyección de productos de embalaje pequeños, la compuerta de canal caliente con válvula para lograr un moldeo por inyección de productos de embalaje de alta precisión que evita las marcas de flujo, y el diseño de molde de compuerta lateral, ideal para envases cuadrados y de formas especiales. Al diseñar el molde de inyección, es necesario asegurar que la posición de la compuerta sea uniforme para evitar deformaciones. En general, los moldes de inyección en la industria del microenvasado utilizan compuertas de diámetro pequeño para reducir las marcas residuales y mejorar la estética.

3. Sistema de enfriamiento rápido de moldes de inyección

Para satisfacer las necesidades de producción del moldeo por inyección a gran escala, los moldes de inyección en la industria del envasado deben optimizar su sistema de refrigeración, además del diseño de moldes multicavidad. El tiempo de enfriamiento representa entre el 70 % y el 80 % del ciclo de inyección, por lo que optimizar el sistema de refrigeración puede mejorar considerablemente la eficiencia de producción. En general, la optimización del diseño de moldes de inyección incluye refrigeración por agua para productos de paredes delgadas y materiales de alta conductividad térmica (como insertos de cobre-berilio) para zonas de alta temperatura local, como las roscas de las tapas de botellas. Refrigeración por gas: Aplicable a productos con formas especiales para reducir el problema de la refrigeración desigual.