Especificaciones de los moldes de inyección de tubos de centrífuga

——

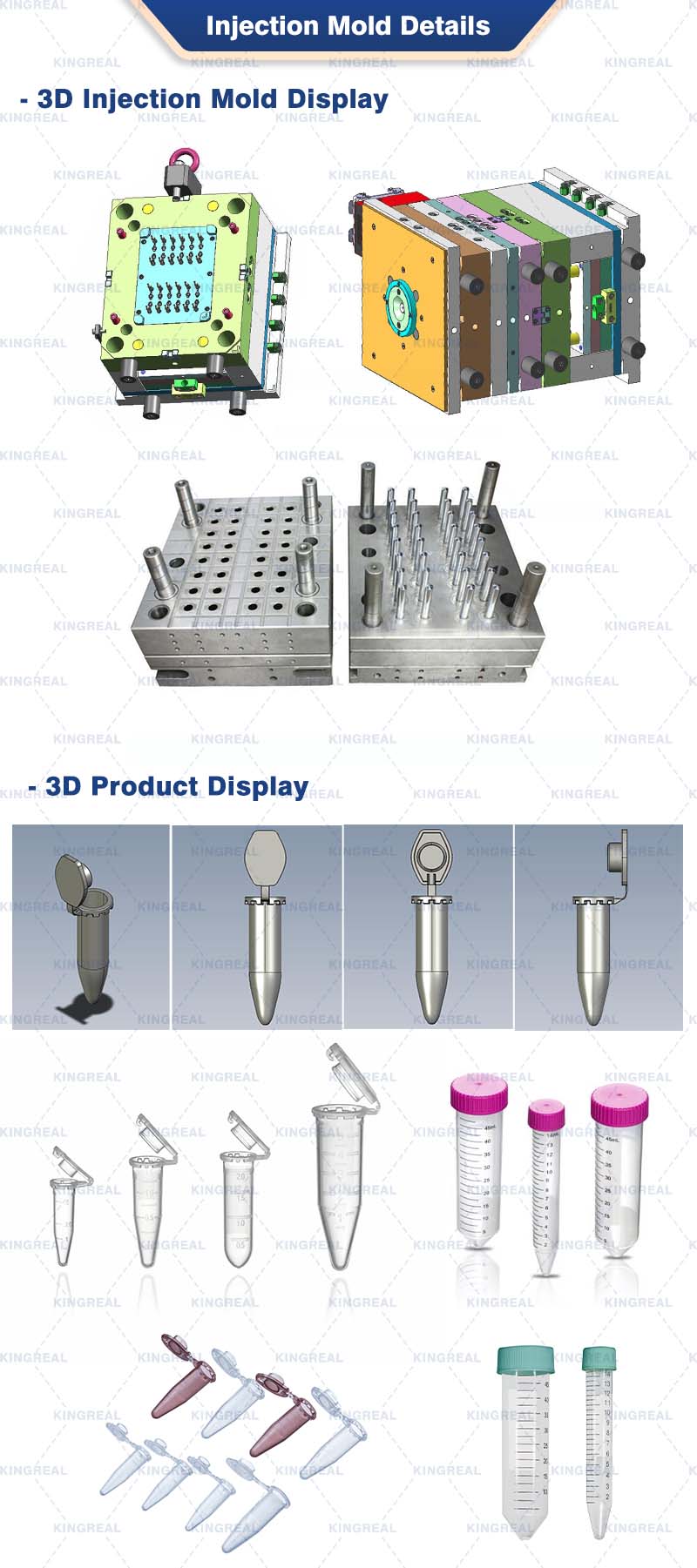

| Material del molde | P20/718/H13/45 #/S136 |

| Material plástico | .... |

| Marco de molde | LKM/DME/YUDO... |

| Cavidad del molde | Multicavidad |

| Corredor | Corredor frío |

| Software de diseño | UG, AUTOCAD, flujo de molde, SOLIDWORKS |

| Vida útil del moho | Disparo de 30-50K |

| Estándar | DME |

| Tamaño del tubo de centrífuga | 15 ml, 50 ml |

Descripción de los moldes de inyección de tubos de centrífuga

——

Los tubos de centrífuga deben exponerse a ácidos fuertes, álcalis o muestras biológicas, y las materias primas de los productos deben ser resistentes a la corrosión y a la esterilización a altas temperaturas. Los moldes de inyección para tubos de centrífuga son herramientas de precisión diseñadas específicamente para la producción de tubos de centrífuga en laboratorios, y los aceros resistentes a la corrosión, como el acero inoxidable S136H, se utilizan como materia prima para la producción de productos de moldeo por inyección, como tubos PCR, tubos de microcentrífuga, etc.

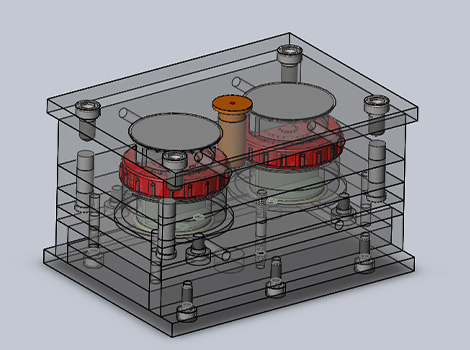

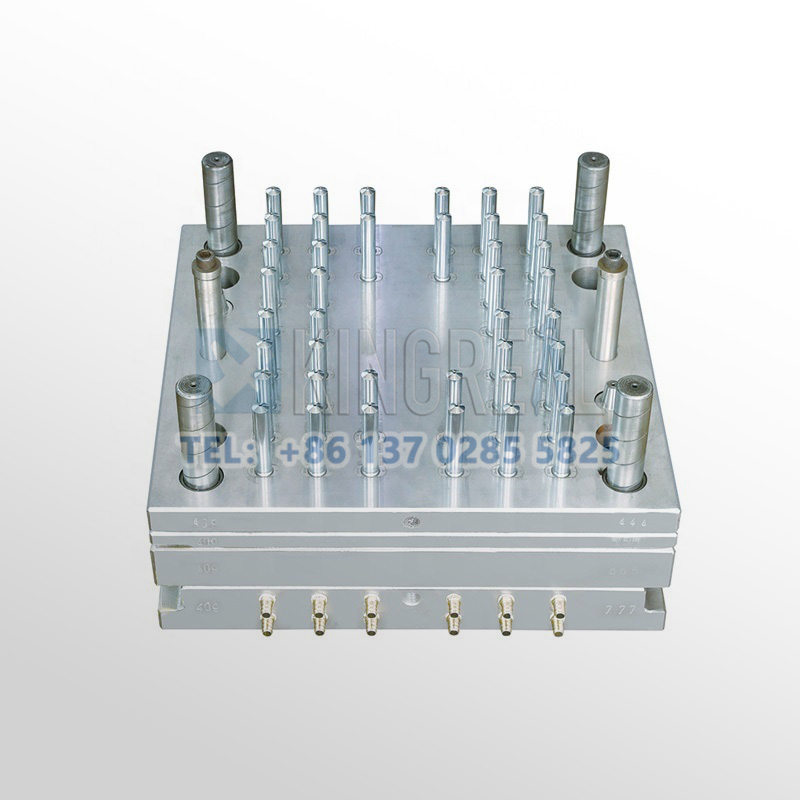

Los tubos centrífugos generalmente tienen características de producto de paredes delgadas y de múltiples especificaciones, los moldes de inyección de tubos centrífugos deben diseñarse a través del diseño de múltiples cavidades, como 64 cavidades, 96 cavidades y 106 cavidades, etc. para lograr la producción de uno de varios de producción, mejorar la eficiencia de producción de los tubos centrífugos.

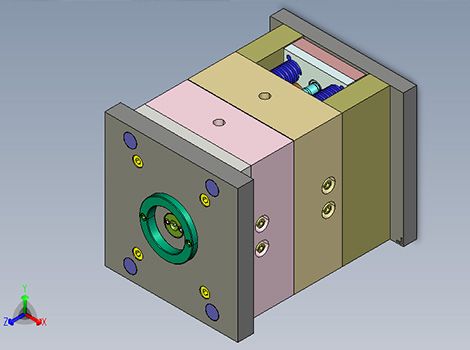

El principio de moldeo del molde de inyección de tubos centrífugos consiste en inyectar plástico fundido a alta temperatura en la cavidad del molde y luego moldearlo rápidamente en consumibles desechables de alta precisión y resistentes a los productos químicos. Los moldes de inyección de tubos centrífugos deben cumplir con los estrictos requisitos de biocompatibilidad, sellado y resistencia a la fuerza centrífuga. Además de... diseño de múltiples cavidadesLos tubos centrífugos también presentan estructuras roscadas y selladas. Los moldes de inyección de tubos centrífugos deben integrarse con un mecanismo deslizante y un dispositivo de inclinación superior para lograr un desmoldeo complejo mediante el diseño de enclavamiento, evitando así la deformación de la rosca o la formación de rebabas.

Características de diseño de moldes de inyección multicavidad

——

Las características de producción de los productos de tubos centrífugos requieren moldes de inyección multicavidad para una producción de alto volumen. Entonces, ¿cómo fabricar moldes de inyección multicavidad?

Nuestra ventaja

La clave del molde multicavidad reside en la distribución adecuada de las cavidades. Generalmente, se adopta una distribución simétrica (como 4, 8 o 96 cavidades) para equilibrar el flujo de la masa fundida y reducir el problema del llenado desigual, o se adopta un sistema de canal principal único y múltiple para asegurar que las cavidades se llenen de forma sincronizada. La separación entre cavidades debe ajustarse según el tamaño del producto y la fuerza de sujeción de la máquina de moldeo por inyección para evitar la deformación causada por la alta presión local.

La superficie de separación del molde de inyección de múltiples cavidades debe seleccionarse en la sección transversal más grande del producto, y el espacio debe controlarse ≤ 0,01 mm para garantizar el sellado, y el mecanismo de sujeción a menudo adopta el diseño de varilla telescópica + enlace de asiento de eje giratorio para mejorar la eficiencia del desmoldeo.

Según la forma de la cavidad del molde, se debe diseñar un circuito de refrigeración independiente. Por ejemplo, para piezas tubulares largas, se utiliza un circuito de agua en espiral o para piezas de paredes delgadas, se utiliza refrigeración por chorro para garantizar una disipación térmica uniforme. Para moldes multicavidad, se debe configurar un sistema de control de temperatura independiente para cada cavidad.

Clasificaciones comunes de tubos de centrífuga

——

★Clasificación por capacidad

1.Tubo de centrífuga de gran capacidad

Especificaciones: 250 ml, 500 ml, 1000 ml, etc. Se utilizan comúnmente para cultivos celulares, purificación de proteínas y otros procesamientos de muestras grandes. Generalmente, los tubos de centrífuga con capacidad superior a 100 ml se denominan botellas de centrífuga.

2. Tubos de centrífuga ordinarios

Especificaciones comunes: 15 ml, 50 ml, adecuado para la separación de muestras de rutina (por ejemplo, suero, precipitación celular)

3.Tubo de microcentrífuga

Especificaciones: 0,2 ml, 0,5 ml, 1,5 ml, 2 ml, a menudo se utilizan junto con microcentrífugas para la separación de reactivos traza, comúnmente utilizados en experimentos de micromanipulación de biología molecular.

★Clasificado según la forma del fondo.

1. Tubos de centrífuga de fondo cónico

Características: Fondo afilado, fácil concentración del precipitado, ideal para la separación de micromuestras. Cuando la muestra es pequeña y se recoge el precipitado, el tubo de centrífuga con fondo afilado proporciona un mejor efecto de separación, y el sobrenadante se aspira con mayor facilidad con la pipeta.

2. Tubos de fondo redondo

Ventaja: Gran superficie de fondo para soportar mayores fuerzas centrífugas, a menudo utilizada para separaciones por gradientes de densidad. Al recolectar gradientes de densidad, puede optar por un fondo redondo; este último tiene mayor superficie y puede soportar mayores fuerzas centrífugas que un fondo puntiagudo.

3. Tubos de centrífuga de fondo plano

Aplicación: Fáciles de colocar en posición vertical, ideales para el almacenamiento rutinario de muestras o la centrifugación a baja velocidad. Se utilizan de la misma manera que los tubos de fondo puntiagudo, pero pueden colocarse en posición vertical para facilitar su extracción durante los experimentos. Otros tubos de centrífuga de fondo plano se utilizan principalmente en botellas de centrífuga y tubos de muestra.

Aplicación del molde de inyección de tubo de centrífuga

——

¿Por qué elegir KRMOLD?

—

1. Servicio integral de proceso.

Brindamos un servicio de proceso completo desde la integración de requisitos, el diseño y la fabricación de moldes hasta la entrega y el servicio posventa.

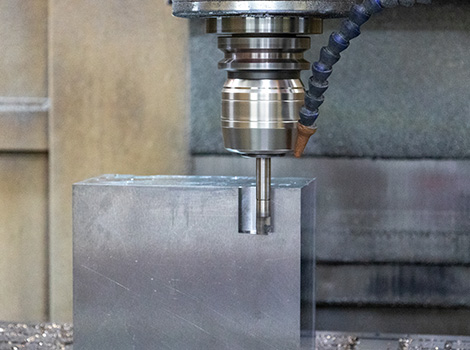

El equipo técnico participa activamente en la fase de diseño del producto del cliente, optimizando la estructura del molde y diseñando los planos del molde mediante software de análisis de flujo de moldes (como Autodesk Moldflow y UGNX). Equipado con CNC importado, máquina de corte por hilo Shadick, equipo de descarga de espejos y otros equipos de procesamiento de precisión para lograr una precisión de ±0,02 mm.

Contamos con un taller inteligente a gran escala para respaldar el procesamiento secundario, como serigrafía, soldadura, pulverización, etc. Implementamos estrictamente el sistema de calidad ISO13485 e IATF16949; al mismo tiempo, brindamos transporte gratuito, mantenimiento regular del molde y servicio de garantía de un año.

2.Sistema completo de control de calidad

Contamos con un taller de producción integral que utiliza centros de mecanizado de cinco ejes Makino, máquinas de moldeo por inyección Haitian y otros equipos de renombre nacional e internacional para evitar retrasos en el procesamiento de salida. Mediante la máquina de medición por coordenadas CMM y un instrumento de inspección tridimensional, se realiza una inspección completa de las dimensiones clave y se implementa el ciclo de gestión de calidad PDCA. Asimismo, proporcionamos informes completos de inspección de calidad de los moldes de inyección.

3. Control de entrega preciso para garantizar el cronograma del proyecto.

A través de la gestión digital, el seguimiento del progreso de la producción desde el inicio del pedido, para diferentes pedidos y fecha de entrega para el seguimiento de datos, una vez que hay factores que pueden retrasarse, organizar de inmediato para acelerar el cronograma de producción, para garantizar que el cliente en el período de entrega para completar la fabricación de moldes de inyección de plástico.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).