¿Qué son los moldes de inyección para carcasas de dispositivos médicos?

——

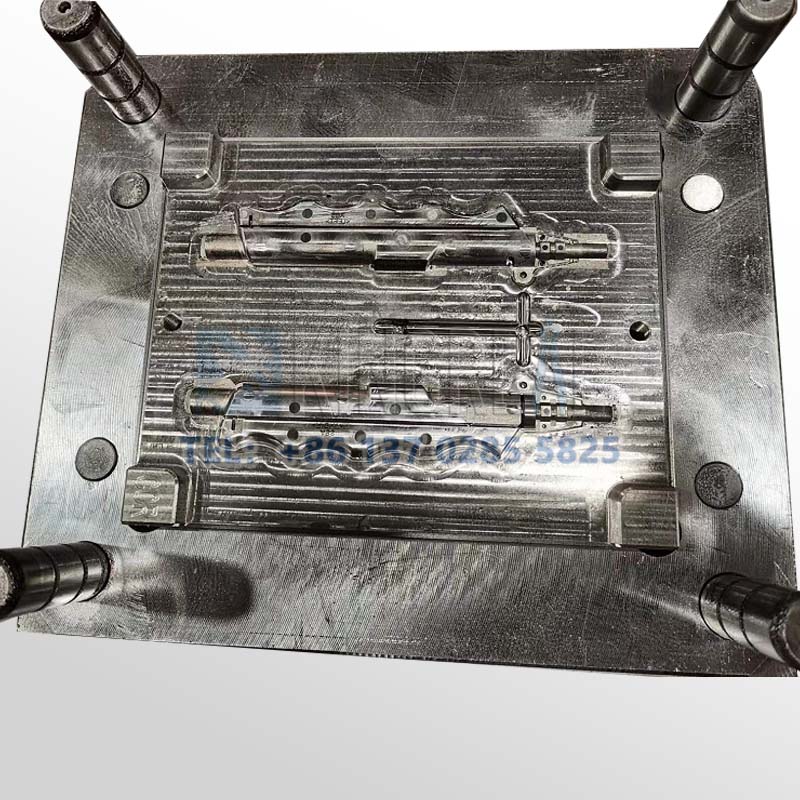

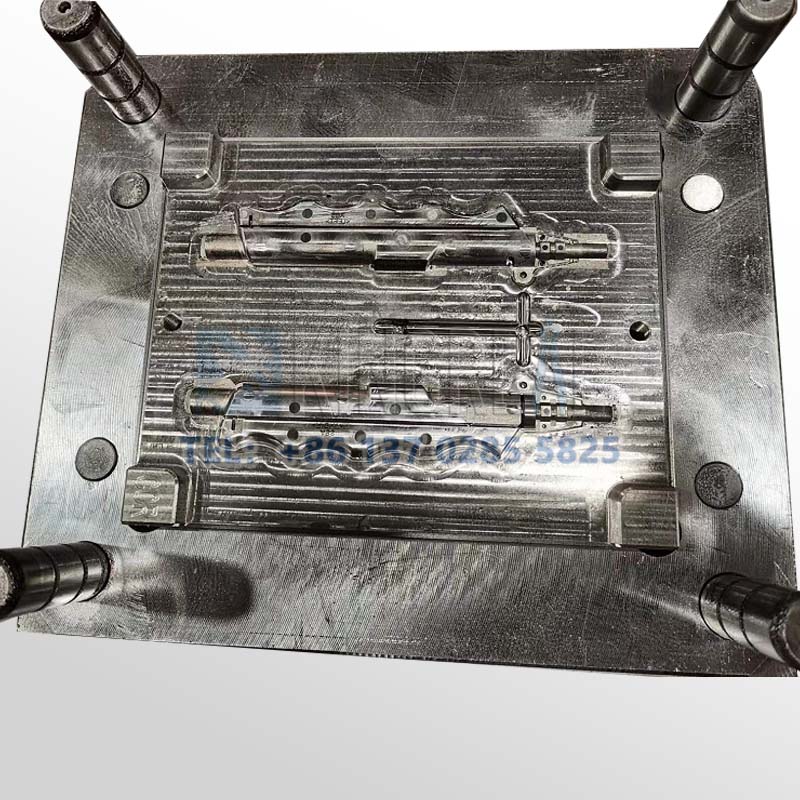

Los moldes de inyección de carcasas de dispositivos médicos no se refieren a un tipo específico de moldes de inyección de productos plásticos, sino para la producción de moldes de precisión de carcasas de plástico para equipos médicos, moldes de inyección involucrados en el caso de moldes de inyección de carcasas de equipos de diagnóstico, moldes de inyección de carcasas de instrumentos quirúrgicos y moldes de inyección de componentes consumibles médicos, etc., pueden producir el tipo de productos plásticos. Se pueden producir hasta cientos de tipos de productos plásticos, moldes de inyección de carcasas de equipos médicos para una amplia gama de productos, KRMOLD a través del análisis de productos de carcasas de equipos médicos para el diseño y producción de moldes, para cumplir con la alta calidad de los productos moldeados por inyección médica de altos requisitos asépticos.

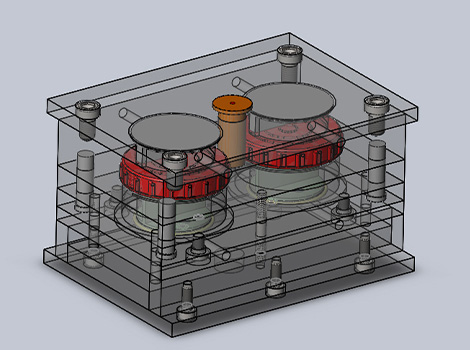

Los moldes de inyección para carcasas médicas se componen principalmente de dos partes: un molde cóncavo y un molde convexo. Un molde cóncavo suele incluir una placa base combinada, un conjunto de molde cóncavo y una placa combinada, mientras que un molde convexo incluye una placa base combinada, un conjunto de molde convexo, una placa combinada y un conjunto de corte de cavidad. Las variaciones coordinadas de estos componentes permiten que los moldes de inyección se adapten a diferentes formas y tamaños de productos plásticos para carcasas médicas.

¿Cuál es la característica de los moldes de inyección de carcasas de dispositivos médicos?

——

Los moldes de inyección para carcasas médicas permiten fabricar con rapidez y precisión suministros para carcasas médicas de diversas formas y especificaciones, como cilindros de jeringas, mangos endoscópicos, carcasas para equipos ultrasónicos, etc. Mediante la automatización y la tecnología inteligente, se puede lograr una producción eficiente y a gran escala de moldes de inyección para carcasas externas médicas, mejorando así la eficiencia de la producción y reduciendo costos.

La calidad y el rendimiento del molde influyen directamente en la calidad del producto final. Los moldes de inyección médica garantizan la calidad y la seguridad de los productos para satisfacer la demanda clínica de suministros médicos.

Debido a los cambios coordinados de los moldes convexos y cóncavos y el sistema de moldeo auxiliar de los moldes de inyección médica, los moldes de inyección médica pueden procesar una serie de piezas de plástico con diferentes formas y tamaños, lo que tiene un alto grado de flexibilidad.

¿Cómo fabricar moldes de inyección para carcasas de dispositivos médicos?

——

1

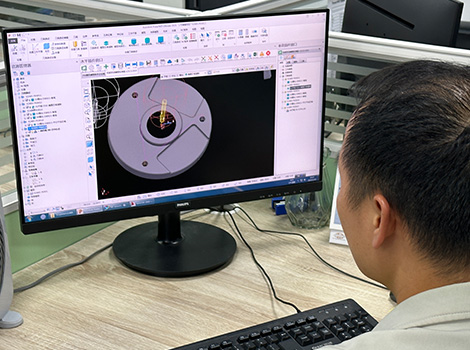

Diseño de moldes de inyección

El uso de software CAD para la creación de modelos tridimensionales de productos plásticos de armazón médico, el diseño de la cavidad y el tipo del molde de inyección, para lograr una disipación térmica uniforme, evitar la deformación de la carcasa o la indentación de la estructura del núcleo y garantizar la precisión geométrica de la carcasa, y el diseño del sistema de refrigeración del molde de inyección, sobre el circuito de agua en capas o la estructura de la boquilla.

2

Selección de material de acero para moldes de inyección

Moldes de inyección de carcasas de plástico médico, como acero preendurecido S136 y 718, y otras materias primas altamente resistentes al desgaste, satisfacen las necesidades de producción a largo plazo de moldes de inyección de alto volumen y alto rendimiento. Se utilizan materiales de pulido de espejo de acero NAK80 para requisitos de acabado de alta calidad. En general, la selección de materias primas para moldes de inyección debe determinarse considerando la vida útil de los moldes y la capacidad de producción de productos plásticos. Si los clientes tienen requisitos especiales, KRMOLD también ofrece servicios personalizados.

3

Fabricación y procesamiento de moldes de inyección

Los moldes de inyección de estructuras de plástico médico se fabrican mediante fresadoras CNC de 5 ejes para superficies complejas y mecanizado por descarga de electrodos de cobre (EDM) para posiciones óseas profundas y ranuras de precisión. Asimismo, KRMOLD está equipada con máquinas de corte por hilo, rectificadoras, taladradoras y otros equipos de procesamiento de marcas reconocidas internacionalmente para completar la licencia de procesamiento de precisión de moldes de inyección.

4

Sistema de inspección de calidad preciso

Tras la finalización del proceso de fabricación del molde de inyección de marcos de plástico médico, se medirá la precisión del núcleo del molde mediante equipos de inspección profesionales, como yuanes secundarios y terciarios. Simultáneamente, se realizarán pruebas del molde de prueba en la fábrica para garantizar que las piezas de plástico moldeadas por inyección cumplan con los requisitos de producción del cliente.

¿Qué servicios podemos ofrecer?

——

1. Servicio integral de proceso.

Brindamos un servicio de proceso completo desde la integración de requisitos, el diseño y la fabricación de moldes hasta la entrega y el servicio posventa.

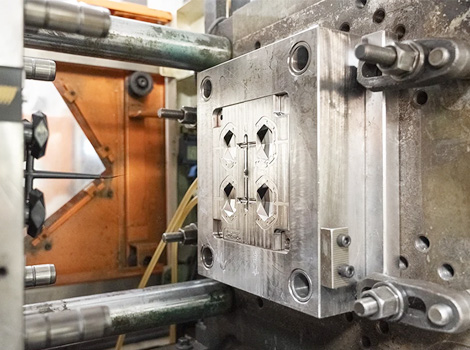

El equipo técnico participa activamente en la fase de diseño del producto del cliente, optimizando la estructura del molde y diseñando los planos del molde mediante software de análisis de flujo de moldes (como Autodesk Moldflow y UGNX). Equipado con CNC importado, máquina de corte por hilo Shadick, equipo de descarga de espejos y otros equipos de procesamiento de precisión para lograr una precisión de ±0,02 mm.

Contamos con un taller inteligente a gran escala para respaldar el procesamiento secundario, como serigrafía, soldadura, pulverización, etc. Implementamos estrictamente el sistema de calidad ISO13485 e IATF16949; al mismo tiempo, brindamos transporte gratuito, mantenimiento regular del molde y servicio de garantía de un año.

2.Sistema completo de control de calidad

Contamos con un taller de producción integral que utiliza centros de mecanizado de cinco ejes Makino, máquinas de moldeo por inyección Haitian y otros equipos de renombre nacional e internacional para evitar retrasos en el procesamiento de salida. Mediante la máquina de medición por coordenadas CMM y un instrumento de inspección tridimensional, se realiza una inspección completa de las dimensiones clave y se implementa el ciclo de gestión de calidad PDCA. Asimismo, proporcionamos informes completos de inspección de calidad de los moldes de inyección.

3. Control de entrega preciso para garantizar el cronograma del proyecto.

A través de la gestión digital, el seguimiento del progreso de la producción desde el inicio del pedido, para diferentes pedidos y fecha de entrega para el seguimiento de datos, una vez que hay factores que pueden retrasarse, organizar de inmediato para acelerar el cronograma de producción, para garantizar que el cliente en el período de entrega para completar la fabricación de moldes de inyección de plástico.

4. Proporcionar servicios de modificación de moldes de prueba de moldes de inyección en fábrica.

El taller de producción está equipado con máquinas de moldeo por inyección de marcas reconocidas nacionales e internacionales, como Nissei y Toshiba de Japón. Ofrecemos a nuestros clientes servicios de prueba de moldes en fábrica para garantizar la calidad y precisión de los moldes. Entregamos informes de inspección tras la prueba de molde y ayudamos a nuestros clientes a ajustar los parámetros de inyección.

¿Cuáles son los materiales comunes utilizados para las carcasas plásticas médicas?

—

| Material | Característica | Solicitud |

Cloruro de polivinilo (PVC) | De bajo costo, resistente a químicos, fácil de procesar, pero algunos que contienen plastificante DEHP pueden precipitar. | Líneas de hemodiálisis, máscaras respiratorias, tubos de oxígeno y otros que no estén en contacto directo con medicamentos o carcasas de dispositivos implantados 348 |

Policarbonato (PC) | Alta transparencia, resistencia al impacto, esterilización con vapor a alta temperatura, en línea con los altos estándares de seguridad para dispositivos médicos. | Filtros de hemodiálisis, mangos de herramientas quirúrgicas, carcasas de monitores, etc., donde se requiere alta transparencia y durabilidad. |

| Elastómero de poliuretano termoplástico (TPU) | Buena flexibilidad, antihidrólisis, anticoagulación, adecuado para piezas en contacto con sangre. | Carcasas flexibles para catéteres médicos, vejigas de esfigmomanómetros, etc. |

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).