Especificación de moldes de inyección para instrumentos quirúrgicos

——

| Material del molde | SKD61, DAC55, Dievar |

| Procesamiento de superficies de moldes | Titanio chapado o nitrurado |

| Tamaño del molde | 50×50×30 mm |

| Tolerancia al moho | ±0,02 mm |

| Cavidad del molde | Sencillo/Múltiple |

| Corredor de moldes | Canal caliente/canal frío |

| Vida útil del moho | Disparo de 50K |

| Material del producto | PC+S316 |

| Material de inserción | Aleación de acero inoxidable/titanio |

¿Por qué es necesario elegir moldes de mango de bisturí?

——

Cumplir con los requisitos de materiales de grado médico y estructuras complejas.

El instrumental quirúrgico requiere el uso de materiales biocompatibles como LCP, PEEK, etc. Estos materiales se caracterizan por su resistencia a altas temperaturas y a la corrosión química, lo que dificulta su procesamiento. Si bien los procesos de corte tradicionales son ineficientes y costosos, los moldes de inyección permiten el moldeo eficiente y preciso de estructuras complejas, como canales de paredes delgadas, microperforados y espirales.

A través deMoldeo por inserción (Moldeo por inserción)Anillo de resorte de aleación de tungsteno y platino y combinación de piezas metálicas y plástico de terminal conductor de acero inoxidable, para evitar la contaminación secundaria del ensamblaje y mejorar el sellado.

Garantizar la esterilidad del instrumental médico

Los moldes de inyección de instrumentos quirúrgicos se fabrican y moldean por inyección en una sala limpia ISO 7 para evitar la contaminación de partículas y garantizar que el acabado de la superficie de los instrumentos cumpla con los requisitos de esterilidad quirúrgica.

KRMOLD tiene en cuenta la esterilización final de los instrumentos en el diseño de los moldes para garantizar que el material no se deforme ni se degrade después de la esterilización.

Ventajas de los moldes de mango de bisturí

——

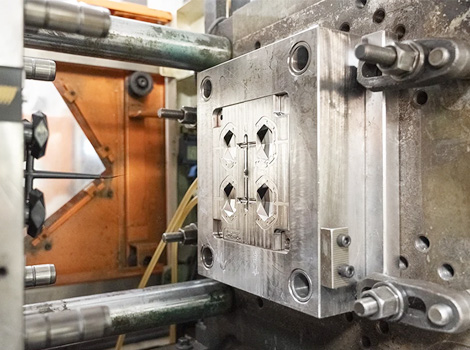

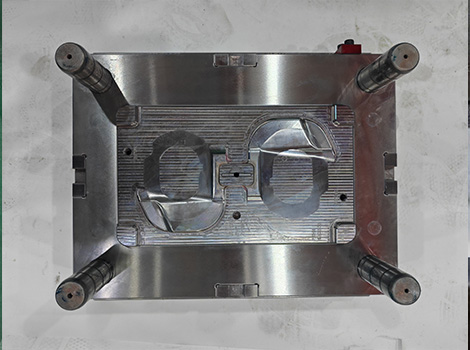

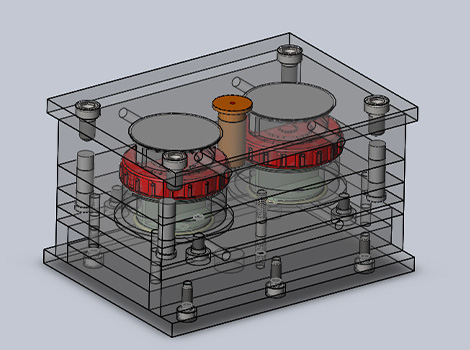

Diseño de moldes de inyección para herramientas de precisión destinadas a la producción de productos plásticos mediante la inyección de plástico fundido a alta presión en las cavidades del molde, su enfriamiento y curado para formar productos terminados de formas y tamaños específicos. Los moldes de inyección para instrumental quirúrgico constan de un molde móvil y uno fijo que, al cerrarse, forman un sistema de vertido y una cavidad. El plástico fundido se inyecta en el molde a través de la boquilla de la máquina de moldeo por inyección, se enfría y cura, y luego el molde se abre y se desmolda para obtener un mango de bisturí de plástico que se adapta a la forma de la cavidad.

Los moldes de inyección de instrumentos quirúrgicos tienen una tolerancia de diseño de hasta ±0,02 mm, lo que es adecuado para características geométricas complejas de instrumentos de precisión, como componentes de endoscopios y catéteres intervencionistas, como microporos, paredes delgadas, canales en espiral y otros modelos de componentes del producto.

Los moldes de inyección para instrumental quirúrgico pueden adoptar un diseño de molde multicavidad, lo que permite moldear de 4 a 8 productos en una sola inyección, lo que aumenta la eficiencia de producción en masa de 3 a 5 veces. Utilizando aceros de alto rendimiento como Dievar y Anco-T, la vida útil es de 200 000 a 500 000 moldes y el coste de mantenimiento se reduce en un 30 %.

Los moldes de inyección de instrumental quirúrgico están equipados con sensores integrados que monitorean la temperatura y la presión del molde en tiempo real. Combinados con IA, optimizan los parámetros de moldeo, con un rendimiento objetivo de ≥99,5 %. Gracias a la estandarización de los marcos de molde, se pueden adaptar rápidamente diferentes productos para reducir los costos de desarrollo en un 30 %.

Fabricación de moldes de inyección para instrumental quirúrgico

——

Nuestra ventaja

El diseño de los moldes de inyección de instrumental quirúrgico debe cumplir con el sistema de gestión de calidad ISO 1348 para garantizar la trazabilidad y la consistencia de la producción. La compatibilidad de esterilización y la biocompatibilidad del instrumental deben considerarse durante la fase de diseño del molde.

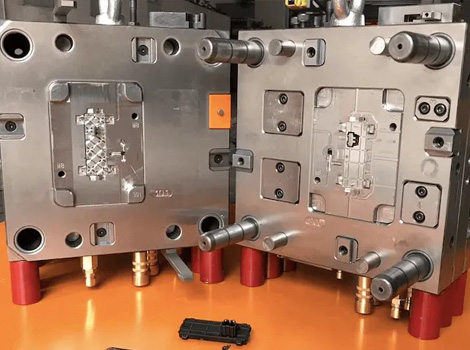

Los moldes de inyección utilizan aceros de alta resistencia y resistencia a la corrosión, como SKD61 y Dievar, como materia prima para adaptarse a materiales como LCP y PEEK en productos de instrumental quirúrgico. La cavidad y el núcleo se procesan en centros de mecanizado CNC con un control de tolerancia de ±0,02 mm, ideal para estructuras de precisión como microporos (diámetro ≤0,5 mm). Las máquinas de electroerosión por chispa (EDM) se utilizan para formar texturas complejas o ranuras profundas, con una precisión superficial de espejo.

Tras el procesamiento y la fabricación inicial de los moldes de inyección para instrumental quirúrgico, estos se ensamblarán y probarán en el taller de ensamblaje. Los moldes de inyección originales se probarán con herramientas de precisión, como 2D y 3D. El proceso de prueba del molde se realizará en la fábrica. El molde se instalará en la máquina de moldeo por inyección para la producción y prueba de piezas de plástico, y las piezas no cualificadas se modificarán y depurarán.

Otros equipos de procesamiento incluyen máquinas de corte de alambre, fresadoras, rectificadoras y pulidoras para realizar procesos de fabricación ajustados para moldes de inyección.

¿Por qué elegirnos?

—

1. Servicio integral de proceso.

Brindamos un servicio de proceso completo desde la integración de requisitos, el diseño y la fabricación de moldes hasta la entrega y el servicio posventa.

El equipo técnico participa activamente en la fase de diseño del producto del cliente, optimizando la estructura del molde y diseñando los planos del molde mediante software de análisis de flujo de moldes (como Autodesk Moldflow y UGNX). Equipado con CNC importado, máquina de corte por hilo Shadick, equipo de descarga de espejos y otros equipos de procesamiento de precisión para lograr una precisión de ±0,02 mm.

Contamos con un taller inteligente a gran escala para respaldar el procesamiento secundario, como serigrafía, soldadura, pulverización, etc. Implementamos estrictamente el sistema de calidad ISO13485 e IATF16949; al mismo tiempo, brindamos transporte gratuito, mantenimiento regular del molde y servicio de garantía de un año.

2.Sistema completo de control de calidad

Contamos con un taller de producción integral que utiliza centros de mecanizado de cinco ejes Makino, máquinas de moldeo por inyección Haitian y otros equipos de renombre nacional e internacional para evitar retrasos en el procesamiento de salida. Mediante la máquina de medición por coordenadas CMM y un instrumento de inspección tridimensional, se realiza una inspección completa de las dimensiones clave y se implementa el ciclo de gestión de calidad PDCA. Asimismo, proporcionamos informes completos de inspección de calidad de los moldes de inyección.

3. Control de entrega preciso para garantizar el cronograma del proyecto.

A través de la gestión digital, el seguimiento del progreso de la producción desde el inicio del pedido, para diferentes pedidos y fecha de entrega para el seguimiento de datos, una vez que hay factores que pueden retrasarse, organizar de inmediato para acelerar el cronograma de producción, para garantizar que el cliente en el período de entrega para completar la fabricación de moldes de inyección de plástico.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).