| En la ingeniería eléctrica arquitectónica moderna, los paneles de enchufes, como interfaz terminal para la transmisión de energía, afectan directamente la seguridad eléctrica y la experiencia del usuario. Especialmente en hogares, oficinas e instalaciones públicas, la estabilidad y la seguridad de los enchufes son cruciales. La calidad de los paneles de enchufes suele estar inextricablemente ligada a la...Moldes de inyección de plástico para enchufes de interruptoresSe utilizan en el proceso de fabricación. Por lo tanto, diseñar un molde de inyección de plástico eficiente para enchufes es crucial. Este artículo profundizará en los requisitos de diseño, los principales desafíos y las consideraciones para moldes de inyección de plástico personalizados para enchufes de interruptores. |  |

1/Requisitos de diseño para moldes de inyección de plástico para zócalos de interruptores

1.1

Requisitos de alta precisión

La tolerancia de espaciado de los orificios del panel de enchufes debe controlarse con una precisión de ±0,02 mm para garantizar un contacto perfecto con el enchufe. Solo garantizando dimensiones precisas se pueden prevenir eficazmente riesgos eléctricos como mal contacto y cortocircuitos. Por lo tanto, el uso de equipos y procesos de procesamiento de alta precisión es necesario en el diseño de...Molde de inyección de enchufe de plástico.

1.2

Ciclo de producción rápido

En el competitivo mercado actual, la producción rápida es un factor crucial para la supervivencia y el desarrollo de las empresas. Los diseños convencionales de moldes de inyección de plástico para zócalos de interruptores requieren una vida útil de moldeo de 800.000 a 1.000.000 de ciclos, y el ciclo de moldeo debe reducirse a menos de 20 segundos. Esto exige que, en el diseño de moldes de inyección de plástico para zócalos de interruptores, no solo busquemos la durabilidad del molde, sino que también optimicemos el proceso de moldeo para lograr una alta eficiencia.

1.3

Diseño de redundancia de seguridad

La seguridad es fundamental en el diseño de enchufes. El diseño del molde de inyección de enchufes de plástico debe cumplir con las normas nacionales locales sobre estructuras antivibración para evitar daños ambientales externos al panel del enchufe. Al mismo tiempo, en la selección de materiales, se debe priorizar la resistencia al fuego y a altas temperaturas para garantizar un uso seguro en condiciones extremas.

1.4

Normas de tratamiento de superficies

El tratamiento superficial del panel de enchufes afecta directamente su apariencia y la experiencia del usuario. Una superficie texturizada mate con un valor Ra controlado entre 0,8 y 1,6 μm previene eficazmente los arañazos y la acumulación de suciedad, mejorando así la satisfacción del usuario. Por lo tanto, los procesos de tratamiento superficial son igualmente importantes en el diseño de moldes de inyección de enchufes de plástico.

2/Principales desafíos de diseño de moldes de inyección de plástico para zócalos de interruptores

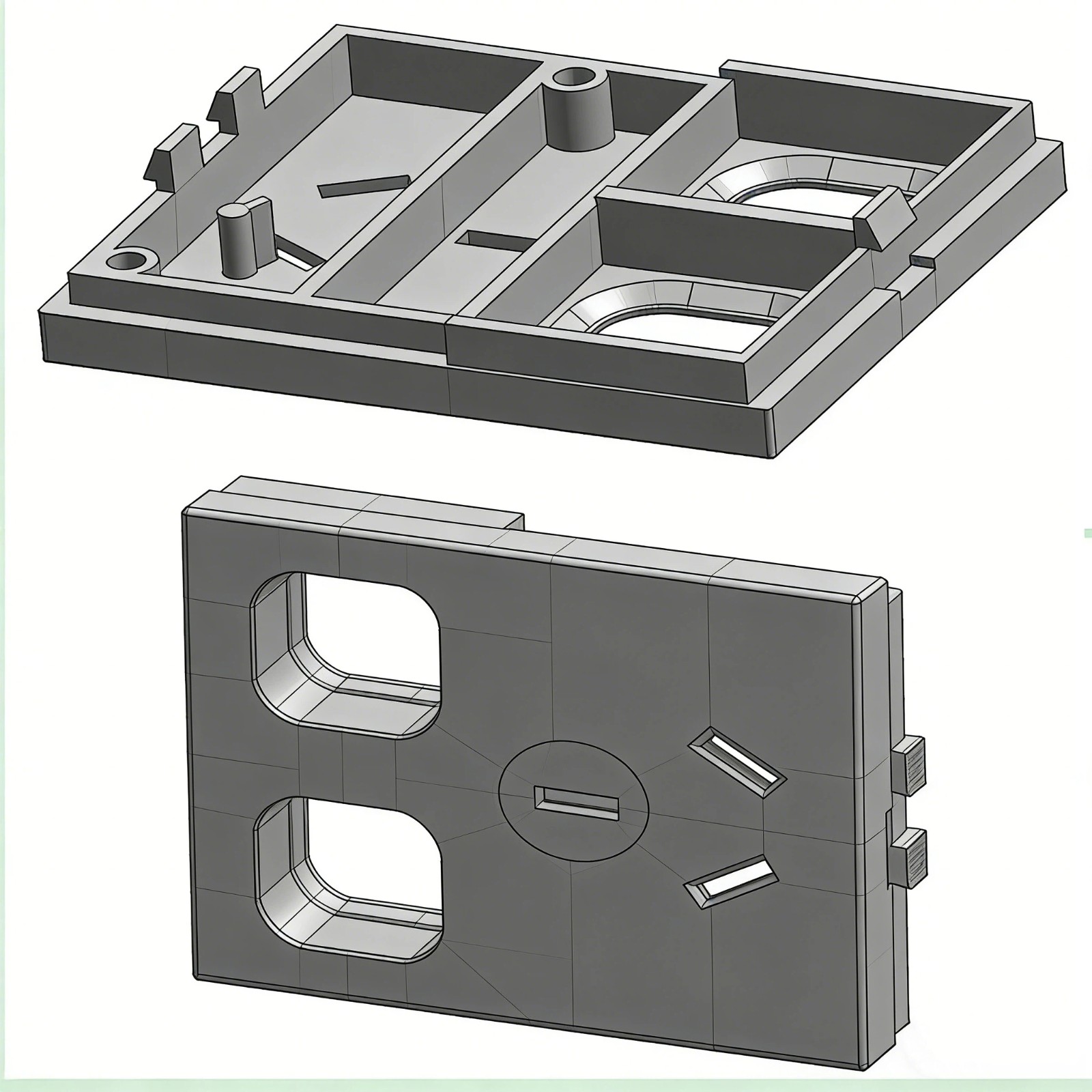

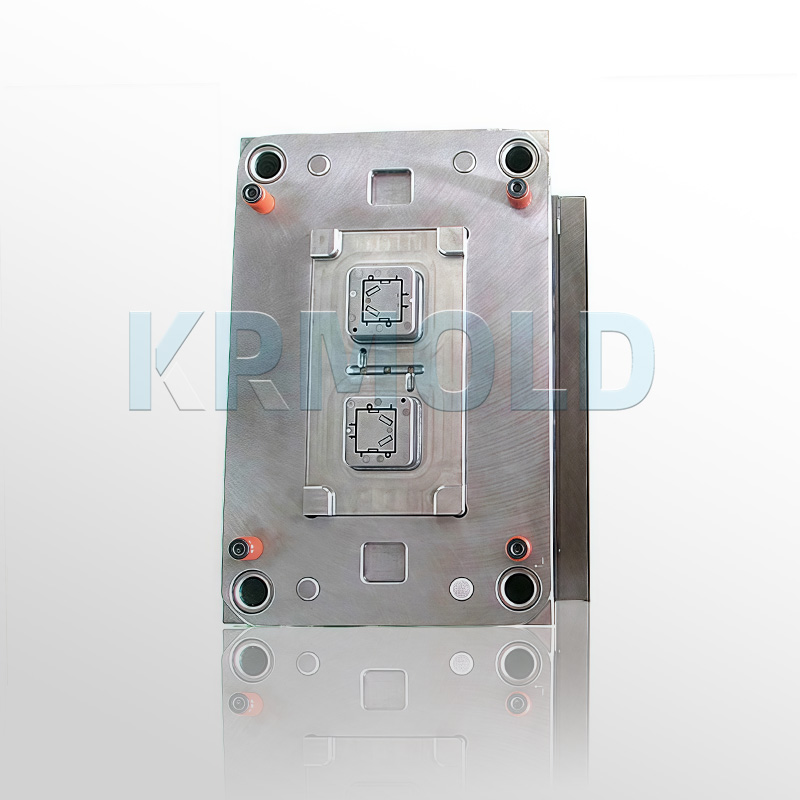

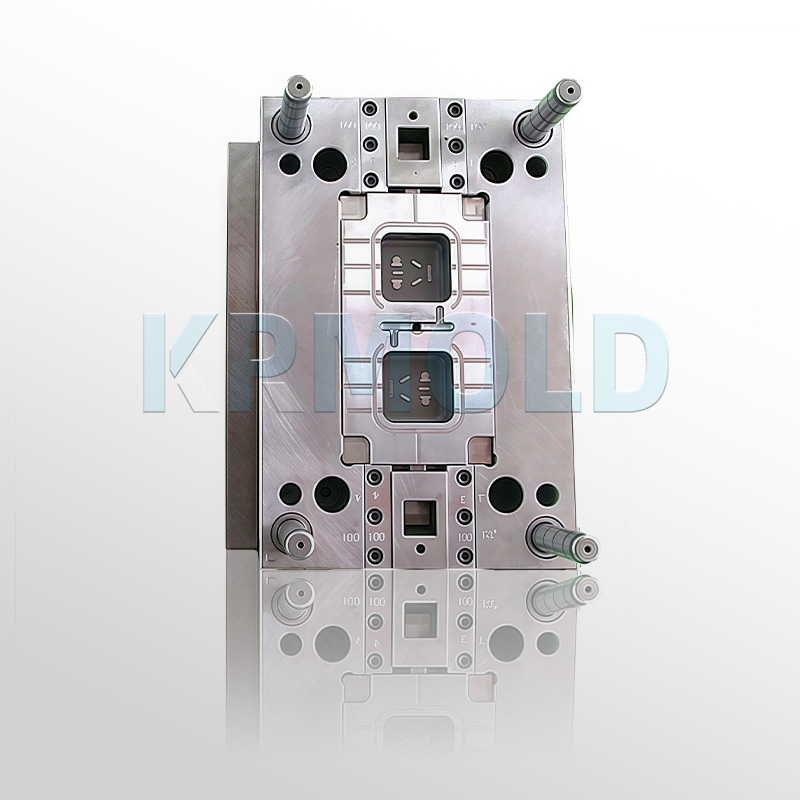

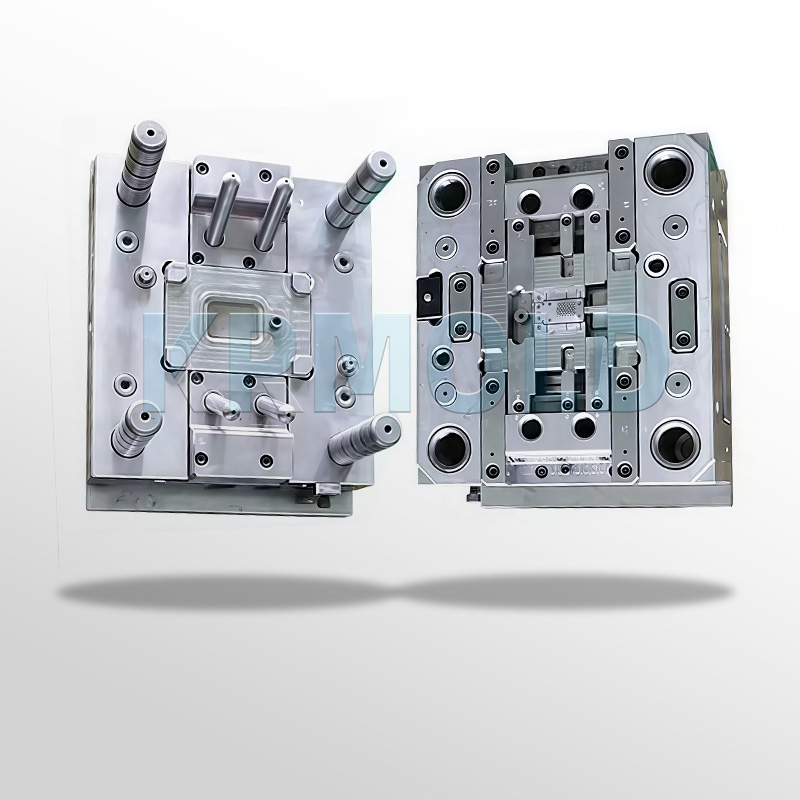

2.1 Control geométrico complejo Los diseños de paneles de enchufes suelen incluir formas geométricas complejas, como configuraciones multipuerto (p. ej., enchufes de 5 orificios), estructuras rebajadas (ajuste a presión) y paredes delgadas (1-2 mm). Por ejemplo, un molde de enchufe de 5 orificios requiere una precisión de ±86 mm en cinco puertos dentro de un área de 0,2 × 86 mm. Esta complejidad impone altas exigencias al diseño de moldes de inyección de plástico para enchufes de interruptores. Para solucionar este problema, el equipo de KRMOLD emplea con frecuencia mecanismos de pasador expulsor angular, generalmente con un ángulo de 15° a 25°, lo que permite un desmoldeo sin daños. Optimizar el diseño de la línea de separación, priorizando la superficie inferior del panel para minimizar las juntas visibles, también es una forma eficaz de mejorar la calidad del diseño del molde.

2.2 Sinergia material-proceso El policarbonato (PC) predomina debido a su alta resistencia (punto de reblandecimiento Vicat ≥145 °C) y resistencia al fuego (UL94 V-0). Sin embargo, su alta viscosidad de fusión (307-317 °C) y baja tasa de contracción (0,5-0,7 %) presentan desafíos para el control térmico. Estudios de caso demuestran que un sistema de control de temperatura de doble circuito (con una precisión de ±0,5 °C) puede mejorar significativamente la calidad del producto, reduciendo la deformación de 0,744 mm a menos de 0,25 mm. Además, la aplicación de sistemas híbridos de canales fríos y calientes, como los canales con grafeno incorporado, puede limitar las fluctuaciones de la temperatura de fusión a ±3 °C, lo que aumenta considerablemente el rendimiento de los moldes de 98,6 cavidades. Estas son tecnologías avanzadas indispensables enMolde de inyección de enchufe de plásticodiseño. |  |

Materiales de moldeo por inyección de plástico para zócalos de 3/interruptores y tecnología de tratamiento de superficies

La selección de materiales afecta directamenteMolde de inyección de enchufe de plástico Vida útil y calidad del producto. A continuación, se presentan los materiales más utilizados y sus técnicas de procesamiento:

| Componente | Material preferido | Tratamiento térmico | Tratamiento de superficies |

| Cavidad/Núcleo | Acero espejo S136 | Temple al vacío HRC48-52 | Recubrimiento nano PVD |

| Riel deslizante | 8407 Acero para trabajo en caliente | Nitruración (capa de 0,1 mm) | Tratamiento TD |

| Pasador eyector | SKD61 | Tratamiento de baja temperatura | Recubrimiento DLC |

4/Consideraciones para el diseño de moldes de inyección de plástico para zócalos de interruptores personalizados

4.1 Forma y tamaño

El diseño personalizado de moldes de inyección de enchufes de plástico requiere la comunicación con el cliente para confirmar la forma y el tamaño de la carcasa del interruptor y del enchufe, garantizando así la seguridad y durabilidad del producto. Mediante la inyección de los materiales adecuados en el molde de inyección de plástico para enchufes de interruptores y el procesamiento con parámetros como la presión y la temperatura, el equipo de KRMOLD puede fabricar interruptores de pared y enchufes que satisfagan las necesidades del usuario.

4.2 Normas regionales

Cada país y región tiene diferentes requisitos estándar para los enchufes, adaptándose a los distintos tipos y especificaciones de equipos eléctricos. Por ejemplo, los modelos de la UE, comunes en los países europeos, y los modelos estadounidenses en el mercado estadounidense, deben diseñarse y fabricarse según las normas correspondientes. Esto complica el desarrollo de moldes de inyección de enchufes de plástico, pero también aumenta su competitividad en el mercado.

4.3 Otros requisitos especiales

Se pueden lograr interruptores y enchufes con funciones especiales, como resistencia al fuego e impermeabilización, personalizando los correspondientesMoldes de inyección de plástico para enchufes de interruptoresEsto es fundamental para cumplir con los requisitos de seguridad y la comodidad del usuario en diferentes entornos. Por lo tanto, al diseñar moldes de inyección de conectores de plástico, el equipo de KRMOLD responderá con flexibilidad a las diversas necesidades de los clientes y ofrecerá soluciones a medida.

KRMOLD se especializa en la fabricación de moldes de inyección de plástico y puede proporcionar varios tipos deMoldes de inyección de plástico para enchufes de interruptoresDesde los requisitos de alta precisión y el diseño de seguridad hasta la selección de materiales y el tratamiento de superficies, KRMOLD se toma muy en serio cada paso. Para más información sobre moldes, contacte con KRMOLD.