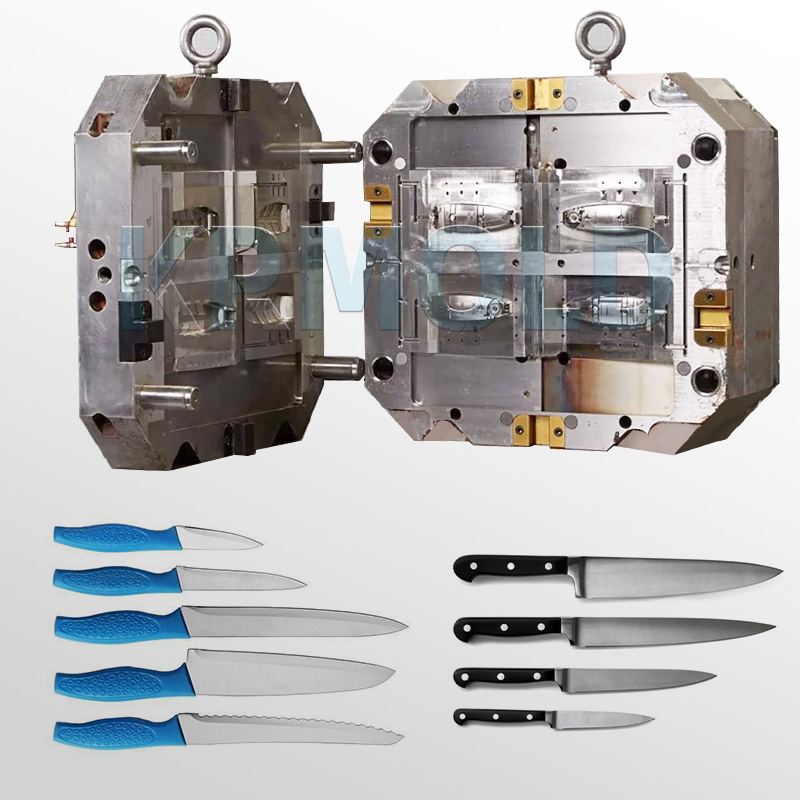

Como parte indispensable de los componentes de cuchillos, los moldes de inyección para mangos se utilizan ampliamente en la producción en masa de diversos mangos, especialmente mangos para cuchillos de fruta y mangos plegables para cuchillos de fruta. KRMOLD, con su amplia experiencia y tecnología avanzada, se compromete a proporcionar moldes de plástico para mangos de cuchillos de alta calidad que satisfagan las necesidades integrales de precisión, funcionalidad y estética de los clientes.

Introducción al moldeo por inyección de mangos de cuchillos

——

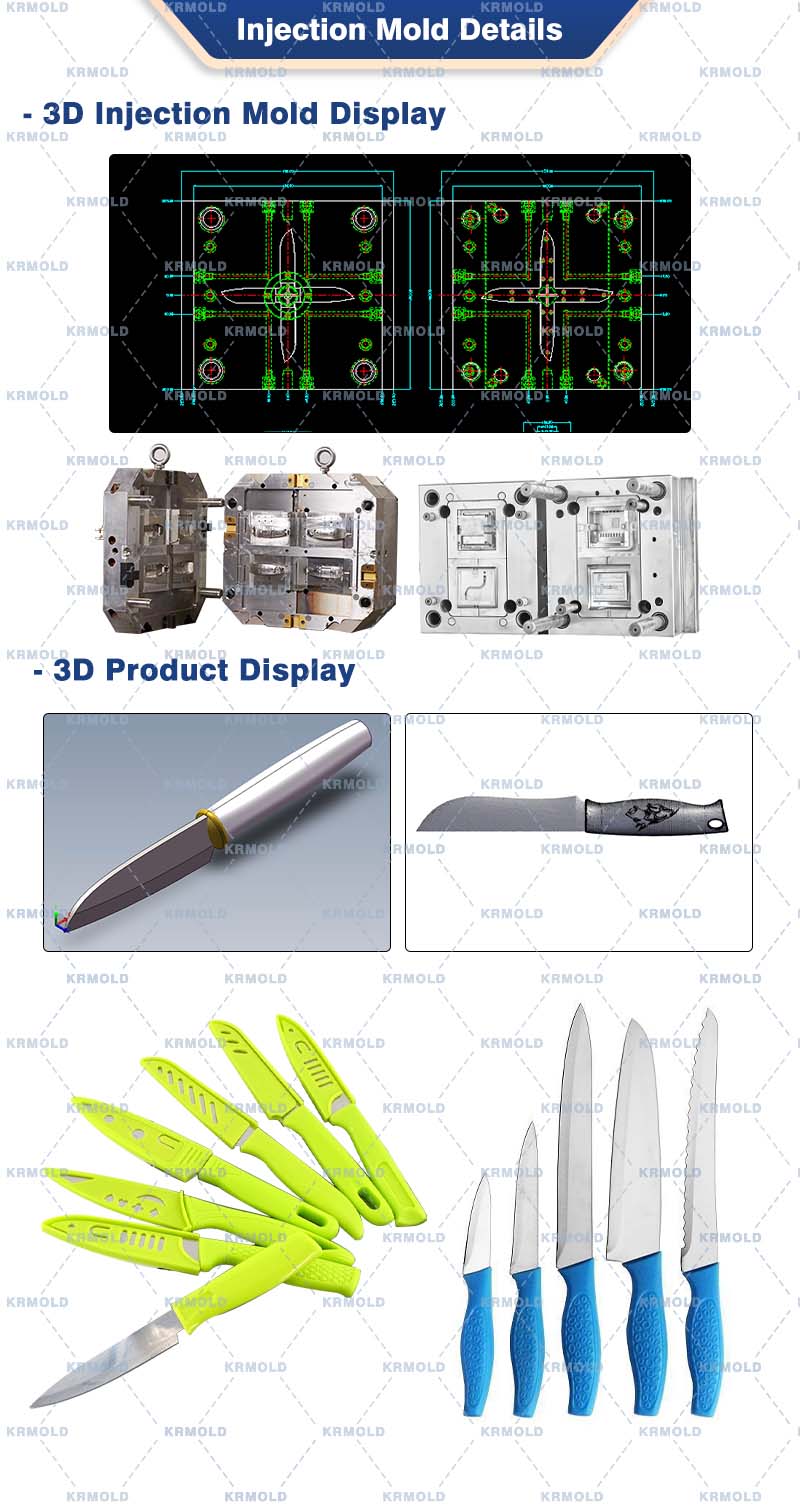

Los moldes de plástico para mangos de cuchillos KRMOLD están meticulosamente diseñados, priorizando la ligereza, la facilidad de limpieza, la facilidad de uso y la rentabilidad. KRMOLD utiliza termoplásticos para el moldeo por inyección, lo que proporciona una base sólida para la complejidad y precisión de las formas de los moldes de inyección de mangos de cuchillos.

En el proceso de diseño de moldes para mangos de cuchillos de plástico, KRMOLD presta especial atención al diseño del sistema de compuertas. Algunos moldes de inyección para mangos de cuchillos utilizan compuertas laterales y estructuras de extracción de núcleos. Este diseño no solo contribuye a la uniformidad del flujo de plástico, sino que también considera plenamente los requisitos de diseño de la distancia de extracción de núcleos, la determinación de la línea de partición y las ranuras de ventilación. Gracias a estos meticulosos diseños, KRMOLD garantiza una alta eficiencia y una excelente calidad de moldeo en la producción de moldes para mangos de cuchillos de plástico.

Los moldes de plástico para mangos de cuchillos KRMOLD no solo garantizan la calidad y precisión del molde de inyección, sino que también mejoran el ajuste entre la hoja y el mango. Algunos mangos de cuchillos para fruta están diseñados para pivotar de 0 a 180 grados; por lo tanto, las pruebas y el diseño de moldes de plástico para mangos de cuchillos son particularmente importantes. KRMOLD realiza varias pruebas precisas durante las pruebas de moldeo por inyección de mangos de cuchillos para garantizar que el mango se ajuste perfectamente a la hoja y satisfaga las expectativas del cliente.

Ventajas del molde de mango de cuchillo de plástico

——

1. Molde de inyección de mango de cuchillo de amplia aplicación. Los moldes de plástico para mangos de cuchillos KRMOLD ofrecen una amplia gama de aplicaciones, ya que admiten hojas de varios tamaños, con un ancho máximo de 2 cm. Esta característica permite a los moldes de inyección de mangos de cuchillos KRMOLD producir mangos que satisfacen las necesidades de una amplia gama de cuchillos en el mercado, tanto para uso doméstico como comercial.

2. Diseño ergonómico para molde de mango de cuchillo de plástico. KRMOLD ha considerado profundamente la ergonomía en el diseño de mangos de cuchillos. Los bordes y superficies redondeados de los mangos, producidos mediante moldes de inyección, son extremadamente suaves, lo que proporciona un agarre más cómodo. Especialmente para cuchillos de uso prolongado, el molde de plástico para mangos de cuchillos de KRMOLD reduce eficazmente la fatiga del usuario y mejora la experiencia de uso. Esto contrasta marcadamente con los mangos de cuchillos producidos mediante otros métodos, que a menudo resultan en bordes afilados y una sensación táctil deficiente. |  |

3. Rendimiento de agarre superior para moldes de inyección de mangos de cuchillos. Debido a las características del proceso de moldeo por inyección, el molde de plástico para mangos de cuchillos KRMOLD suele producir mangos con una textura más rugosa. Además de mejorar el agarre, esta superficie rugosa también aumenta ligeramente la seguridad. El agarre texturizado del mango permite sujetar firmemente el cuchillo y moverlo con libertad, evitando así caídas y accidentes por resbalones.

4. Patrones y colores únicos para moldes de inyección de mangos de cuchillos. Otra ventaja significativa de los moldes de plástico para mangos de cuchillos es su capacidad para lograr combinaciones únicas de patrones y colores. Los moldes de inyección de mangos de cuchillos KRMOLD ofrecen una gama de colores prácticamente ilimitada, desde prácticos triángulos y patrones en forma de X hasta patrones más complejos de panal y escamas de dragón, lo que permite que cada cuchillo sea único. Además, los moldes de plástico para mangos de cuchillos permiten la producción de mangos de cuchillos en diversos colores para satisfacer las diferentes demandas del mercado y las preferencias de los consumidores.

5. Excelente durabilidad para el molde de inyección de mangos de cuchillos. El molde de plástico para mangos de cuchillos KRMOLD produce mangos de plástico con una durabilidad excepcional, manteniendo un rendimiento excelente incluso en entornos de trabajo intensivos. Su resistencia a los impactos los hace adecuados para diversas tareas de corte, ideales para el uso diario, tanto en el hogar como en la cocina profesional. |  |

¿Qué se puede producir mediante moldeo por inyección de mangos de cuchillos?

——

Pautas de diseño para moldes de mangos de cuchillos de plástico

——

Como fabricante de moldes de inyección para mangos de cuchillos, KRMOLD sigue estas pautas clave en el diseño de moldes de mangos de cuchillos de plástico para garantizar el rendimiento y la calidad:

1. Relación de material para el molde de inyección de mango de cuchillo

El TPR (caucho termoplástico) debe representar al menos el 30 % del material del mango para garantizar su capacidad antideslizante. Una proporción menor puede provocar que el mango se deslice durante el uso, lo que afecta la experiencia y la seguridad del usuario. Por lo tanto, para mejorar el rendimiento general del producto, es necesario considerar una proporción ideal de materiales durante la fase de diseño.

2. Integración estructural para molde de inyección de mango de cuchillo

La construcción del mango debe garantizar un ajuste perfecto del ABS y el TPR, evitando así fracturas o separaciones durante el uso. KRMOLD recomienda realizar numerosas comprobaciones de presión con los dedos para evaluar la estabilidad y fiabilidad del enlace, garantizando así su resistencia a las pruebas de uso reales.

3. Tamaño adecuado para molde de mango de cuchillo de plástico.

La longitud del mango se determina según el tamaño de las manos de cada usuario. Para manos pequeñas, se recomienda un mango pequeño de 8 a 9 cm; para manos grandes, se puede optar por un mango largo. Esto satisfará diversas necesidades del usuario. Asegúrese de que el tamaño del mango sea adecuado para que el pulgar y el índice del usuario puedan encontrar fácilmente el agarre ideal, aumentando así la comodidad y la estabilidad.

4. Detalles de textura para molde de inyección de mango de cuchillo

Los bordes deben ser lisos y sin rebabas durante el proceso de desarrollo del molde de inyección del mango del cuchillo para evitar la irritación del consumidor. El uso de materiales de baja calidad también puede producir un olor fuerte; por lo tanto, un estricto control de calidad de los ingredientes es fundamental para garantizar la apariencia y el tacto de primera calidad del producto final, mejorando así la experiencia del usuario.

5. Compatibilidad con moldes de mango de cuchillo de plástico.

Por último, es fundamental asegurarse de que el molde de plástico del mango del cuchillo sea compatible con hojas de cerámica convencionales. Para garantizar un buen ajuste entre el mango y la hoja y lograr el mejor rendimiento, se suele recomendar un mango cilíndrico con un diámetro de 3,5 mm a 5 mm.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).