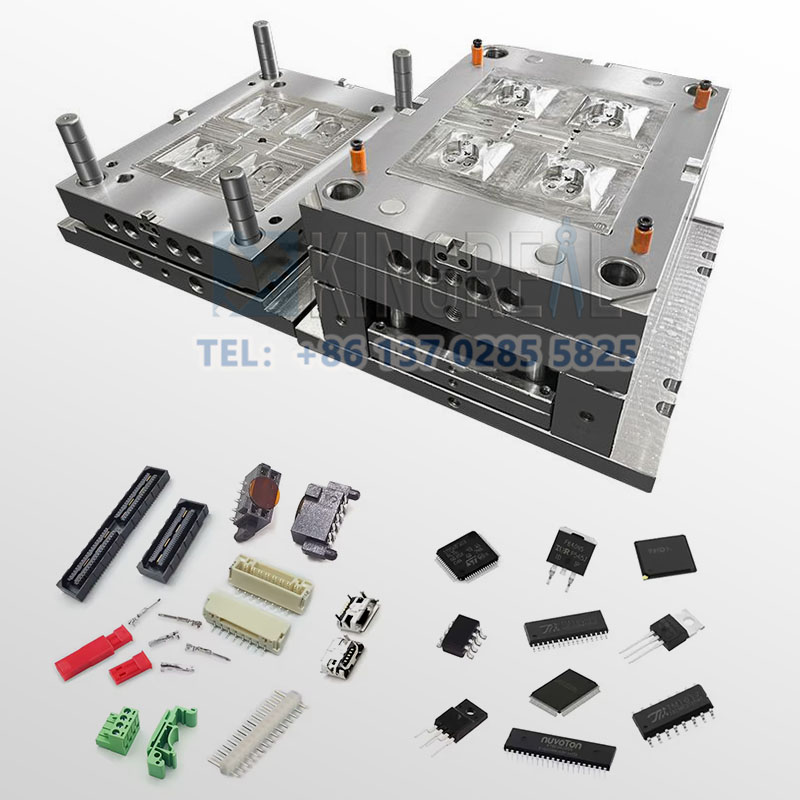

Con el rápido desarrollo de la alta tecnología y la tecnología de precisión, existe una demanda en rápido crecimiento de productos de moldeo por microinyección en elequipo médico,industria automotriz, yindustria de la electrónica de consumoLas principales características de los productos de microinyección son su pequeño tamaño, su forma especial y sus áreas funcionales complejas. Generalmente, el tamaño oscila entre unas pocas micras y unos pocos centímetros, la relación de aspecto está entre 1 y 100, y cada área funcional requiere alta resistencia, excelente acabado, alta transparencia, etc.

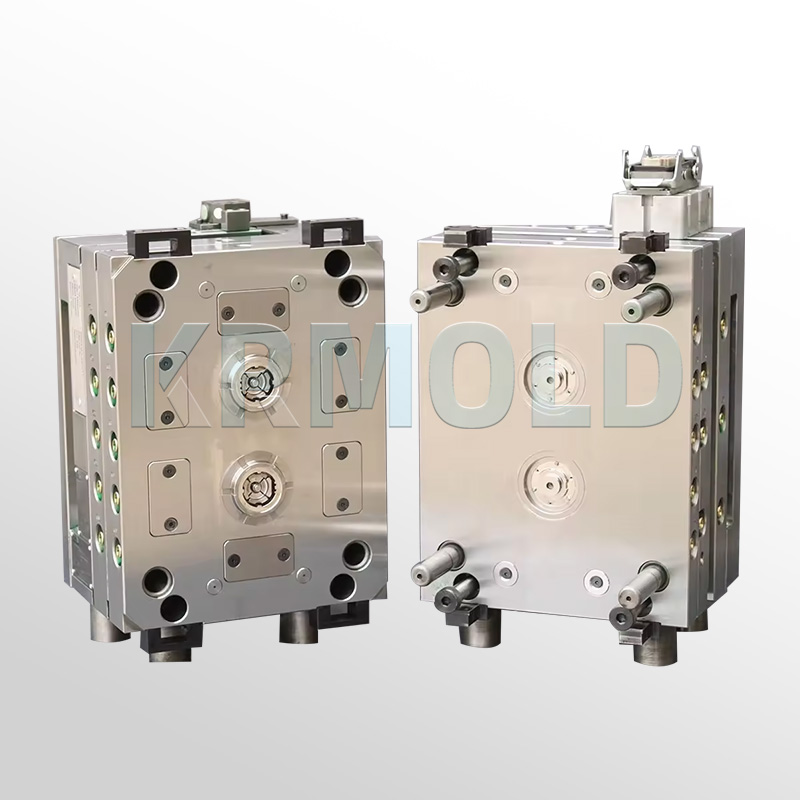

El moldeo por microinyección es un proceso de fabricación de plástico altamente especializado que se centra en la producción de piezas microplásticas de tamaño muy pequeño y alta precisión, lo que también supone un desafío extremadamente alto para el diseño y la fabricación de moldes de inyección.

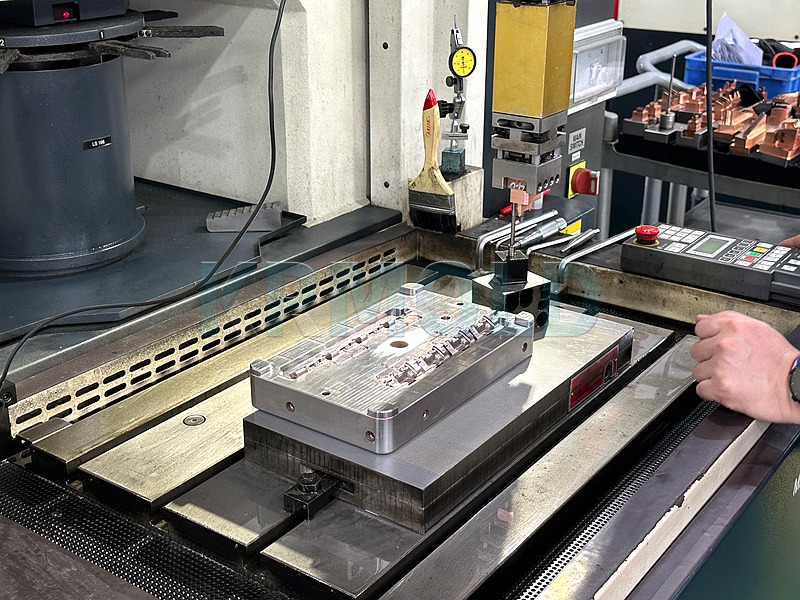

1. Para garantizar el correcto llenado del molde, se requiere una alta velocidad y presión de inyección, la temperatura del material debe ser lo más alta posible dentro del rango permisible de la temperatura de fusión y la temperatura de la pared del molde de inyección debe controlarse en el extremo superior.

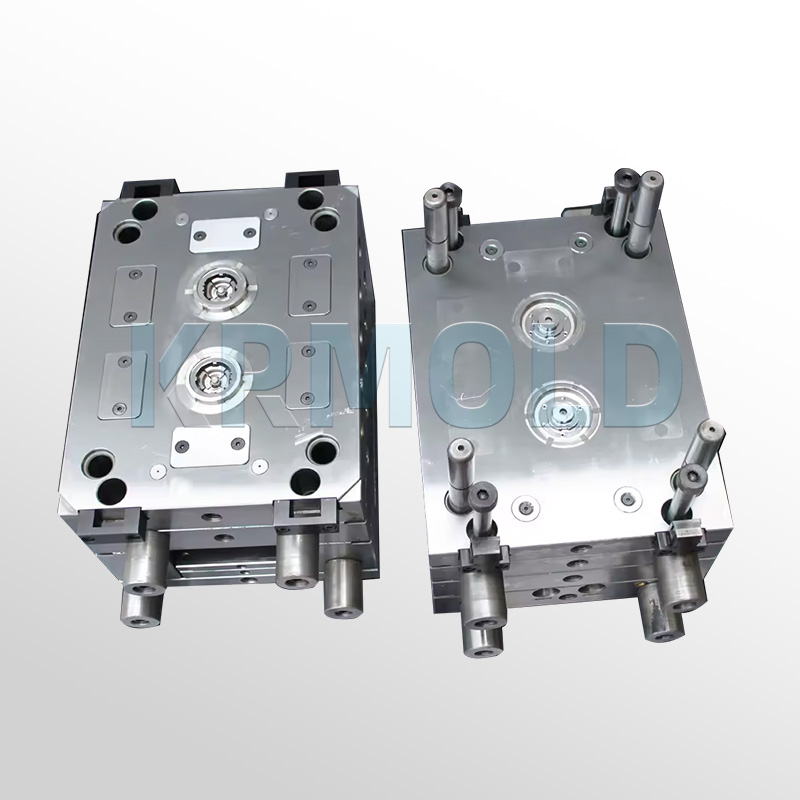

2. En el proceso de moldeo por microinyección, es necesario garantizar que se utilice un volumen de inyección suficientemente grande en el diseño del molde de inyección de canales y compuertas grandes, lo que puede garantizar que el polímero en el flujo del proceso tenga un control y una conmutación confiables para evitar la degradación del material.

3. Los moldes de inyección requieren sistemas especiales de calentamiento y enfriamiento divididos para controlar dinámicamente la temperatura del molde.

4. Para controlar el proceso de producción, así como para manipular y envasar eficientemente los productos moldeados por microinyección, los moldes de inyección deben tener sensores de molde mejorados, guías de molde de alta precisión, sistemas de evacuación de molde, colectores de canales integrados y manipuladores para la extracción del producto, sistemas automáticos de extracción de compuertas,

5. Sistemas de limpieza de moldes de inyección activados en cada ciclo, etc., esenciales para la correcta producción y recogida de productos microinyectados. Estos equipos son esenciales para la correcta producción y recogida de productos microinyectados.