| 1 | Ventajas del moldeo por inyección médica |

| 2 | Aplicaciones del moldeo por inyección médica |

| 3 | Materiales utilizados en componentes médicos inyectables |

| 4 | Consideraciones al seleccionar materiales de moldeo por inyección médica |

| 5 | Tipos comunes de moldeo por inyección de plástico |

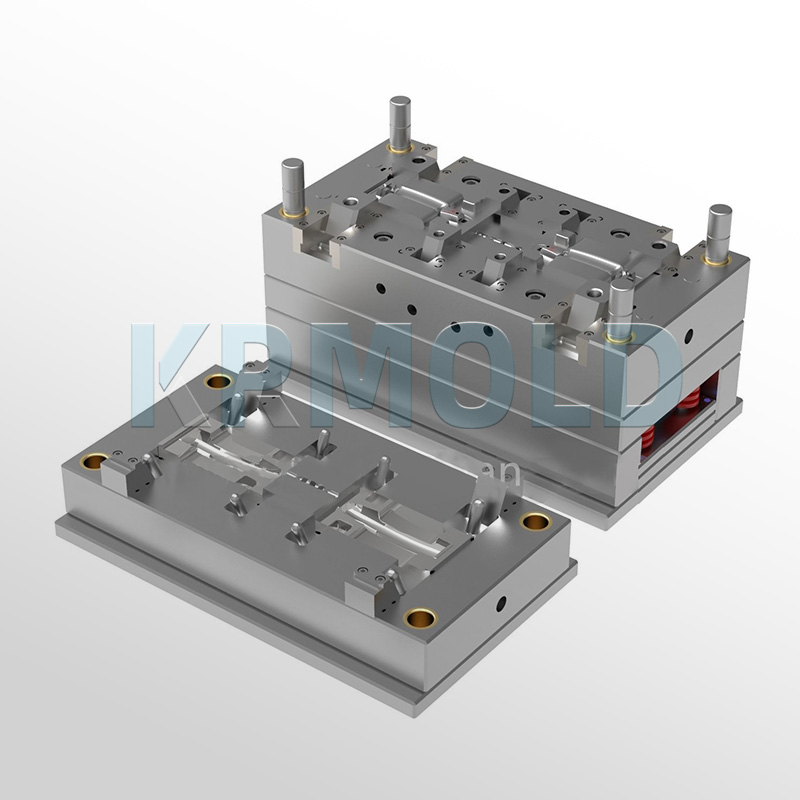

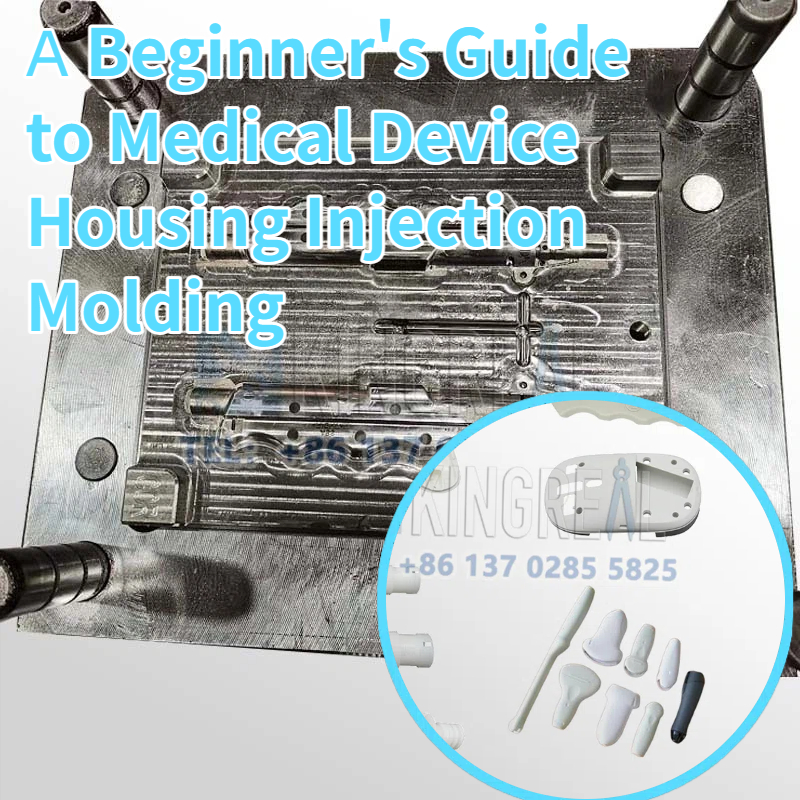

Moldeo por inyección de carcasas de dispositivos médicosProduce componentes médicos duraderos y confiables que cumplen con las normas de la FDA. Actualmente, el moldeo por inyección es el proceso preferido para la fabricación de los dispositivos médicos más avanzados, con laboratorios y equipos médicos de vanguardia fabricados mediante moldeo por inyección de carcasas.

El moldeo por inyección para productos médicos es rentable y ofrece excelente precisión y consistencia. Esto es crucial cuando se requieren grandes tiradas de producción. Este artículo servirá como guía para principiantes sobre el proceso de moldeo por inyección de carcasas de dispositivos médicos.

1. Ventajas del moldeo por inyección médica

01. Amplia gama de opciones de materiales para el moldeo por inyección médica.

El moldeo por inyección de plástico ofrece la más amplia gama de opciones de materiales. Mientras quemoldeo por inyección médicaAunque reduce la gama de materiales disponibles, muchos siguen siendo adecuados para la fabricación de piezas de grado médico. KRMOLD analizará este tema con más detalle más adelante en esta guía.

02. Rentabilidad del moldeo por inyección de carcasas de dispositivos médicos

La configuración del proceso de moldeo por inyección de carcasas de dispositivos médicos ayuda a reducir los costos innecesarios: la producción a gran escala y la fabricación en grandes volúmenes maximizan la eficiencia del proceso. Por lo tanto, al producir grandes cantidades de piezas de inyección médica, el proceso de moldeo por inyección médica puede reducir el costo por pieza.

03. Durabilidad del moldeo por inyección de carcasas de dispositivos médicos

Un hecho bien conocido sobre los plásticos utilizados en el moldeo por inyección médica es su durabilidad. Estos materiales ofrecen una resistencia inquebrantable a entornos y usos adversos. Por lo tanto, los productos fabricados mediante este proceso pueden soportar cómodamente el calor, la fuerza contundente y la vibración sin agrietarse ni romperse. Además, no se ven afectados por las altas temperaturas que se experimentan durante la esterilización en autoclaves.

04. Precisión excepcional para el moldeo por inyección médica

Una precisión excepcional es esencial en el proceso de moldeo por inyección de carcasas de dispositivos médicos para la industria. Debido a las estrictas tolerancias, cada pulgada, milímetro o centímetro cuenta. Además, se requiere el uso de equipos de moldeo por inyección especializados para lograr este alto nivel de precisión.

05. Resistencia a contaminantes para moldeo por inyección médica

Los materiales utilizados en este proceso de producción resisten fácilmente la entrada de contaminantes. Además, requieren una esterilización mínima para mantener su esterilidad. Esto facilita que los materiales cumplan con las normas de la FDA y otras regulaciones.

2. Aplicaciones del moldeo por inyección médica

Las aplicaciones deMoldeo por inyección de carcasas de dispositivos médicosSon diversos. Los proveedores médicos emplean este proceso porque permite que sus productos cumplan fácilmente con los estándares de calidad y seguridad requeridos. El moldeo por inyección médica también se utiliza en las siguientes áreas:

-Equipo de rayos X dental

-Ortopedía

-Componentes y dispositivos para la administración de fármacos

-Suministros de laboratorio, como tubos de ensayo, vasos de precipitados y otros recipientes.

-Instrumentos quirúrgicos y equipos para la preparación de instrumental quirúrgico

-Carcasas, carcasas y envoltorios para equipos médicos y de laboratorio

3. Materiales utilizados en componentes médicos inyectables

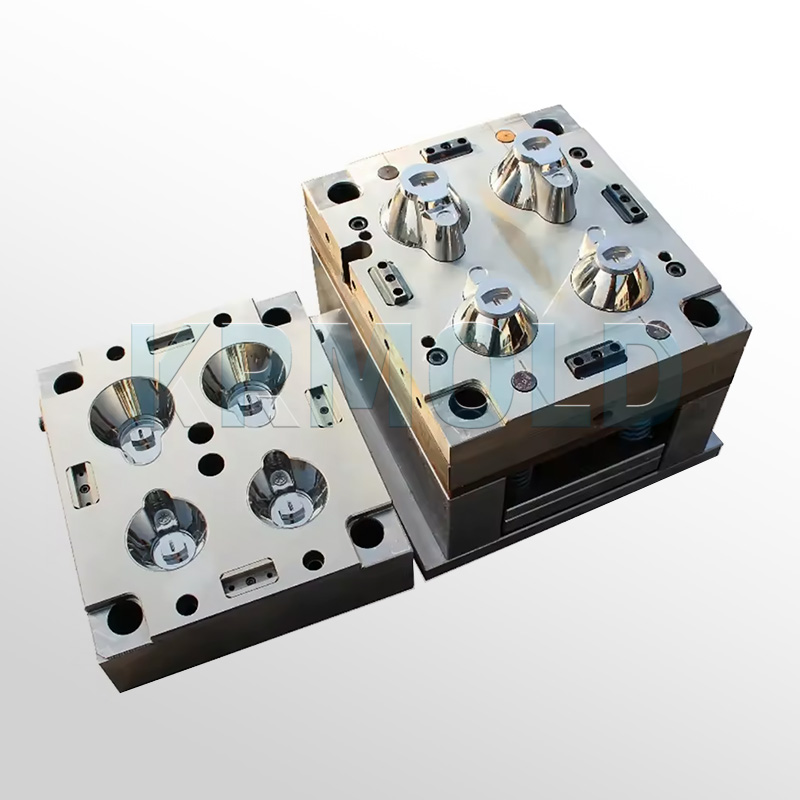

ElMoldeo por inyección de carcasas de dispositivos médicos El proceso utiliza una amplia gama de materiales para fabricar componentes médicos y farmacéuticos. Se utilizan diversos materiales de moldeo por inyección para carcasas de dispositivos médicos, lo que aumenta la eficiencia del proceso. Algunos de ellos incluyen:

Polipropileno (PP): Debido a su resistencia y durabilidad, es uno de los plásticos más utilizados en la industria. El polipropileno contiene fuertes enlaces químicos, lo que lo convierte en un material predilecto para la fabricación de dispositivos médicos, como vasos de precipitados y tubos de ensayo.

Polietileno (PE): Este material es fundamental en la industria termoplástica. Se utiliza en numerosos componentes de maquinaria industrial y comercial con distintos niveles de rigidez. Está disponible en diversos grados de durabilidad, como LDPE, HDPE y UHMV. El UHMV es un componente de la mayoría de las prótesis de cadera, pierna y otras articulaciones.

Poliestireno (PS): Es un plástico resistente y poco elástico. Es inflexible y presenta una alta resistencia al impacto y procesabilidad. Se utiliza principalmente para superficies fácilmente personalizables con buena estabilidad dimensional y estética.

Polieteretercetona (PEEK): Este termoplástico se distingue por su alto rendimiento y excelentes propiedades mecánicas. Ofrece alta resistencia a la abrasión, la radiación, el seguimiento y la degradación térmica.

Silicona: Este es el material predilecto cuando la flexibilidad es un requisito fundamental para los componentes de dispositivos médicos. Su capacidad para conferir extrema durabilidad y biocompatibilidad a las piezas es inigualable en la industria. Además, es asequible y reduce los costos en la producción a gran escala.

4. Consideraciones al seleccionar materiales de moldeo por inyección médica

ElMoldeo por inyección de carcasas de dispositivos médicosEl proceso de fabricación de dispositivos médicos es sumamente crítico y presenta una alta probabilidad de fallo. Por lo tanto, es necesario considerar varios factores antes y durante el diseño, la planificación y la operación del procedimiento. Estos incluyen:

01. Requisitos de la FDA para el moldeo por inyección de carcasas de dispositivos médicos

Para la fabricación de componentes médicos, los requisitos de la FDA son el estándar objetivo para todos los procesos. Las normas de esterilidad y limpieza son estrictas y deben cumplirse estrictamente. En todas las etapas de producción, asegúrese de que todos los insumos cumplan o superen los estándares especificados. Para obtener la certificación de grado médico, la fábrica debe cumplir con los estándares tanto para los componentes como para el proceso de producción.

02. Resistir el proceso de esterilización para el moldeo por inyección médica.

Este es un requisito mínimo pero fundamental para los productos médicos. Todos los recintos, equipos o componentes que entren en contacto con el cuerpo humano deben ser resistentes a la contaminación. Además, deben sobrevivir al proceso de esterilización sin sufrir daños.

03. Entorno operativo para el moldeo por inyección de carcasas de dispositivos médicos

La capacidad de soportar condiciones adversas es un factor clave para los materiales de moldeo por inyección de carcasas de dispositivos médicos. Deben ser fiables y duraderos al exponerse al calor, la corrosión, los líquidos, las vibraciones y otros movimientos humanos. La mayoría de los plásticos utilizados en este proceso cumplen con este requisito.

04. Durabilidad y resistencia para el moldeo por inyección médica.

Se deben evitar los plásticos frágiles en la fabricación de equipos para evitar o minimizar los riesgos biológicos en el ámbito médico. Por lo tanto, cada material seleccionado debe demostrar una durabilidad satisfactoria antes de su uso. Y, lo que es más importante, debe presentar una alta resistencia a la tracción.

05. Uso general para moldeo por inyección médica.

Considere siempre el uso previsto del material antes de seleccionarlo. Por ejemplo, los materiales desechables como jeringas, agujas, tubos y conectores deben ser transparentes, flexibles y fáciles de esterilizar. Asimismo, las piezas de inyección quirúrgica deben ser ligeras y ergonómicas.

5. Tipos comunes de moldeo por inyección de plástico

Los fabricantes que ofrecen servicios de moldeo por inyección utilizan diversas tecnologías de moldeo de plástico para producir piezas de grado médico. Sin embargo, en este artículo, KRMOLD examinará cuatro tipos comunes, entre ellos: moldeo por inyección de pared delgada.Moldeo por inyección asistido por gasMoldeo por inyección de metal,Moldeo por inyección de caucho de silicona líquida.

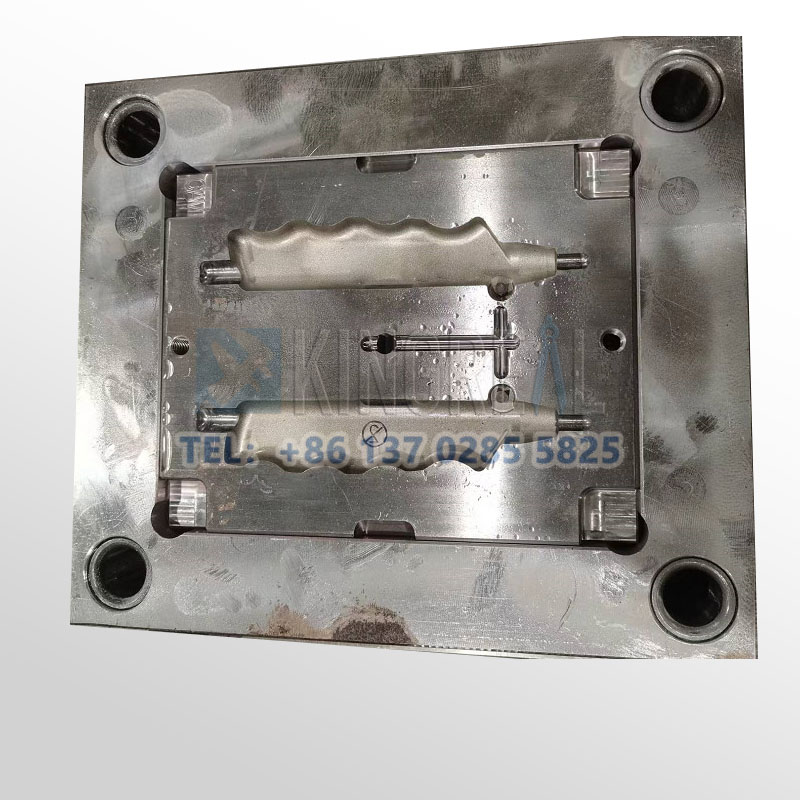

01. Moldeo por inyección de paredes delgadas

El moldeo por inyección de paredes delgadas es uno de los procesos más comunes en el moldeo por inyección de carcasas de dispositivos médicos. Se utiliza para producir herramientas o efectos que mejoran la funcionalidad y la comodidad del paciente. Las paredes de las piezas inyectadas para dispositivos médicos son significativamente más delgadas que las del componente completo, típicamente menos de 1 mm.

Los dispositivos fabricados de esta manera exigen altos estándares de calidad en cuanto a sus materiales. A pesar de sus paredes delgadas, el dispositivo o herramienta mantiene un cierto grado de integridad y durabilidad. Debido a estos requisitos, el material base suele ser plástico (en particular, LCP, polipropileno o incluso nailon).

El material utilizado en la producción depende en gran medida del objeto que se fabrica. Estos moldes (prototipos) se someten a pruebas exhaustivas para garantizar su utilidad.

Los dispositivos producidos mediante este tipo de moldeo por inyección de carcasas de dispositivos médicos incluyen dispositivos portátiles, herramientas quirúrgicas y dispositivos de ablación con catéter.

02. Moldeo por inyección asistido por gas

Este es un tipo de moldeo más complejo. Con el moldeo convencional, las piezas más gruesas tienden a secarse o curarse más lentamente que las de paredes más delgadas. Esto se debe a que no hay suficiente presión para compactar la resina correctamente y distribuirla uniformemente.

Como resultado, la resina adquiere un aspecto deforme, antiestético y estructuralmente más débil de lo debido debido a las marcas de hundimiento. El moldeo por inyección asistido por gas es una solución a este problema en las piezas médicas moldeadas por inyección de plástico.

El proceso implica el paso de gas a través de canales integrados en el molde. El gas (nitrógeno) pasa por el centro de estas secciones más gruesas. Esto crea la presión necesaria para presionar la resina firmemente contra el molde, lo que da como resultado piezas lisas, estructuralmente sólidas y sin marcas de hundimiento.

El moldeo por inyección asistido por gas no es adecuado para diseños de herramientas con esquinas afiladas, ya que la presión del gas disminuye si el flujo no sigue una línea recta. Sin embargo, este tipo de moldeo es más adecuado para producir piezas complejas.

03. Moldeo por inyección de metal

El uso del metal en la fabricación de dispositivos médicos es una tecnología que no podemos ignorar. Esto se debe a que los dispositivos metálicos desempeñan un papel crucial en dispositivos que requieren alta densidad, tamaño compacto y maniobrabilidad. Esto no menoscaba los numerosos usos y ventajas de la impresión 3D tradicional, el moldeo por inyección médica o el moldeo asistido por gas.

Normalmente, la tecnología de atomización crea una mezcla de polvo a partir del metal deseado. Este polvo se forma en pellets (material de partida) y contiene un aglutinante que facilita su moldeo.

Tras la inyección, el aglutinante se elimina mediante diversos métodos, como disolventes, procesos catalíticos, hornos calientes o incluso una combinación de estos. Esto deja una pieza moldeada con una densidad del 100 %.

04. Moldeo por inyección de caucho de silicona líquida

Algunos dispositivos médicos, como tubos y mascarillas respiratorias, presentan dificultades para mantener la higiene. Por lo tanto, el moldeo por inyección de caucho de silicona líquida suele ser la técnica más adecuada para su producción.

Los estrictos requisitos de este proceso exigen un entorno de producción higiénico. Este entorno garantiza que el aire, el polvo y la humedad no se depositen en el molde ni en la mezcla durante la solidificación. La sustancia similar al caucho producida por este proceso es altamente resistente a los productos químicos.

La silicona no reacciona con el tejido biológico, lo que la hace más adecuada para una implantación segura. Sin embargo, este proceso de moldeo por inyección de caucho de silicona líquida requiere varios pasos. Esto también depende de las propiedades deseadas del producto de silicona resultante.