¿Qué son los moldes de inyección para piezas de automóviles con pilares de plástico?

—

Los moldes de inyección KRMOLD para pilares de plástico son moldes de alta precisión diseñados específicamente para la fabricación de pilares automotrices. Estos moldes permiten producir componentes como los pilares A, B y C, que desempeñan una función vital de soporte y estabilización en la estructura del vehículo. Además, ayudan a absorber la fuerza de los impactos, garantizando así la seguridad de los pasajeros al proporcionar una base sólida para puertas, ventanas y techo.

La producción y el diseño de moldes de inyección para pilares de automóviles son fundamentales para garantizar que los pilares fabricados cumplan con los exigentes requisitos de forma, durabilidad y uniformidad. Los moldes de inyección de alta calidad para pilares de automóviles brindan a los consumidores una experiencia de conducción superior, ya que no solo aumentan la seguridad del vehículo, sino que también mejoran la aerodinámica y la estética.

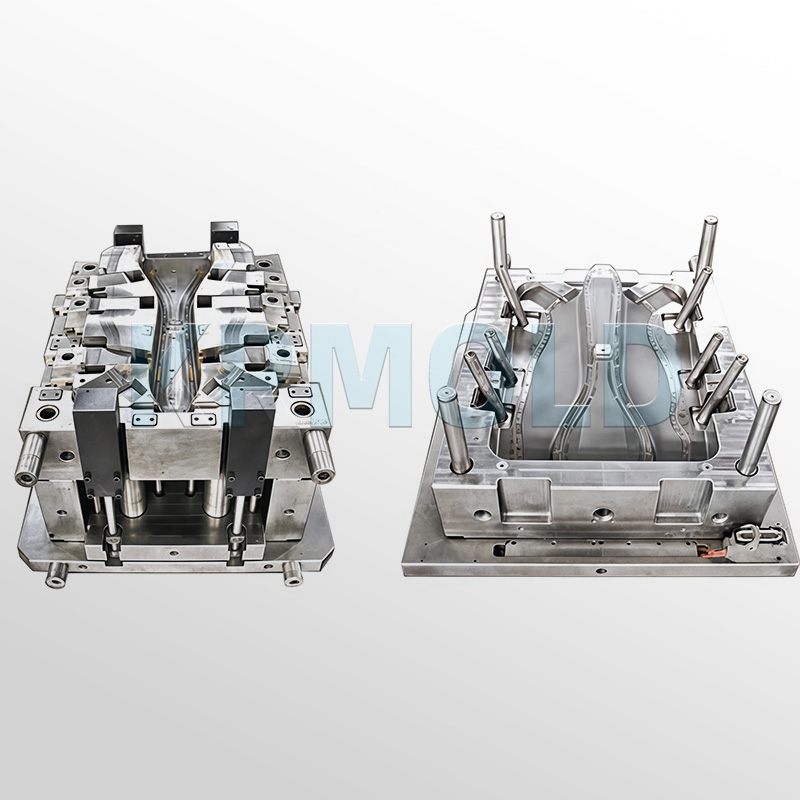

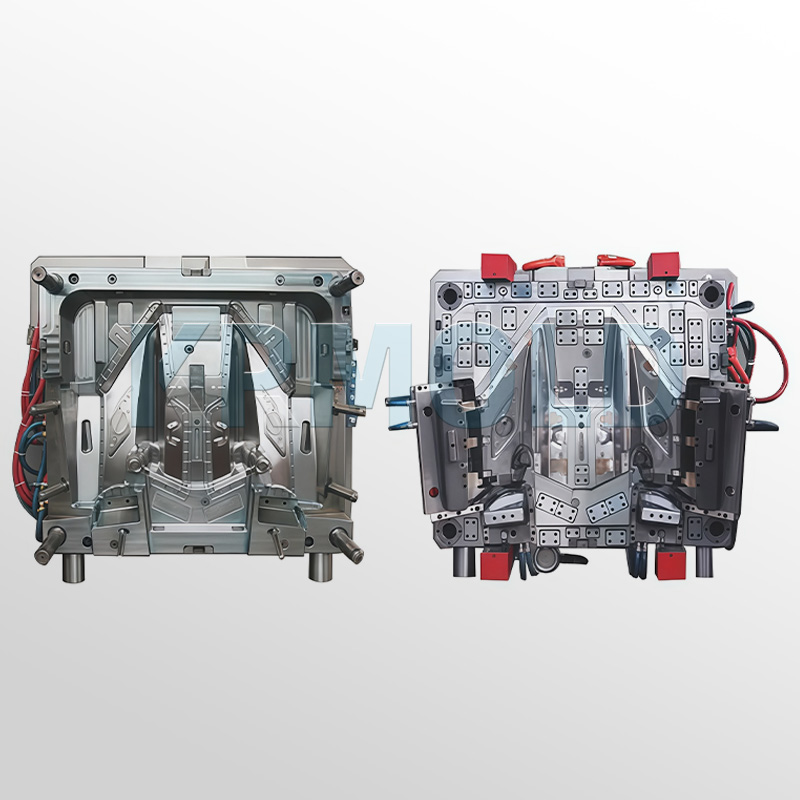

Molde de inyección para piezas de automóviles de pilares de plástico general (para referencia)

—

| Elementos | Descripción |

| Núcleo del molde | DIN2312,2738,2344,718,S136,8407,NAK80,SKD61,H13 etc. |

| Dureza del acero | 46~56 HRC |

| Estándar de molde | Estándar HASCO, DME, MEUSBURGER, JIS, CHINA LKM |

| Base del molde | Estándar LKM&HASCO&DME (placa A,B 1730,2311,2312,P20) |

| Cavidad | Individual/Múltiple |

| Corredor | Corredor de calor/frío |

| Tamaño máximo del molde | 1500*1500 mm |

| Superficie del molde | EDM / Alto pulido y textura |

| Material plástico | PP, PC, PS, PE, PET, POM, PA, PU, PVC, ABS, HIPS, PMMA, etc. |

| Vida útil del moho | 300.000-1.000.000 disparos |

| Especificación | Depende de los requisitos del cliente. |

| Tratamiento de superficie | Pulido, texturizado, pintura, serigrafía, proyecto llave en mano |

| Molde para canal caliente | DME, HASCO, YUDO, etc. |

| Molde para corredor frío | Puerta puntual, puerta lateral, subpuerta, puerta de túnel, puerta banana, puerta directa, etc. |

| tratamiento térmico del moho | temple, nitruración, revenido, etc. |

| Acabado superficial de la pieza | Impresión de logotipo, Texturizado, Pulido, Pintura, Cromado |

| Sistema de refrigeración del molde | Refrigeración por agua o refrigeración con bronce de berilio, etc. |

Ventajas del moldeo por inyección de pilares para automóviles

—

1. Molde de inyección para piezas de automóviles con pilares de plástico duradero Los moldes de inyección para pilares de automóviles de alta calidad son extremadamente duraderos. Sometidos a rigurosas pruebas y con un diseño optimizado, estos moldes de inyección para pilares de automóviles de plástico mantienen un excelente rendimiento incluso con un uso frecuente. Los materiales resistentes al desgaste y las sofisticadas técnicas de producción garantizan que los moldes de inyección para pilares de automóviles soporten el desgaste durante la fabricación, eliminando así la necesidad de reemplazos frecuentes de moldes y ahorrando tiempo y dinero a los clientes.

2. Alta eficiencia de producción para moldes de inyección de pilares de automóviles Gracias al molde de inyección para pilares de automóviles de plástico KRMOLD, los clientes pueden mejorar significativamente la eficiencia de producción. Mientras que la producción de moldes convencionales puede tardar horas o incluso días, los diseños de moldes de inyección para pilares de automóviles de KRMOLD permiten generar rápidamente varios pilares. Esta gran eficiencia de fabricación ayuda a los clientes a gestionar más proyectos, aumentando así sus ingresos totales. |  |

3. Precisión y consistencia para el moldeo por inyección de pilares automotrices Los moldes de inyección de plástico de alta calidad para pilares de automóviles producen pilares automotrices de alta precisión. Estos pilares son parte integral de la estructura del vehículo y requieren especificaciones precisas para garantizar un ajuste perfecto. Los moldes de inyección para pilares automotrices de KRMOLD están meticulosamente diseñados, prestando atención a cada detalle para asegurar que cada pilar producido sea uniforme en tamaño, forma y acabado superficial. Esta precisión se basa en tecnologías de fabricación avanzadas y materiales de alta calidad. Por ejemplo, la tecnología de mecanizado CNC (Control Numérico por Computadora) se utiliza ampliamente en la fabricación de moldes de inyección para piezas de pilares de automóviles, garantizando tolerancias extremadamente reducidas en cada molde. La calidad del producto final es consistentemente alta, cumpliendo o superando los estándares de la industria, lo que ayuda a los fabricantes de automóviles a reducir los desechos y las pérdidas por reprocesamiento, ahorrando así tiempo y costos.

4. Mejora de la calidad del producto para el moldeo por inyección de pilares de automóviles Los moldes de inyección de plástico de alta calidad para pilares de automóviles no solo producen pilares estructuralmente estables y con una superficie lisa, sino que también mejoran notablemente la estética del vehículo. La superficie lisa de los pilares contribuye a reducir el ruido del viento y a mejorar el rendimiento aerodinámico, lo cual es fundamental para aumentar la comodidad de conducción. Además, un diseño meticuloso garantiza la correcta instalación y el funcionamiento de los componentes, lo que influye notablemente en la seguridad y el rendimiento del vehículo. Por ejemplo, un pilar bien construido proporciona un mejor soporte a las puertas y al techo, aumentando así la estabilidad y la seguridad generales del vehículo. |  |

Introducción a los pilares del automóvil

—

El espacio interior de un automóvil se sustenta en tres pilares: el pilar A, el pilar B y el pilar C. El pilar A se ubica entre el parabrisas y la puerta delantera, conectando los espejos retrovisores; el pilar B se encuentra entre una de las puertas; y el pilar C se ubica entre la ventanilla trasera lateral y el parabrisas trasero. Algunos SUV y vehículos de batalla larga también cuentan con un pilar D para mayor integridad estructural.

Cada pilar se diseña meticulosamente para cumplir con sus especificaciones de diseño únicas y los requisitos de rendimiento generales. Por ejemplo, el ángulo, el material y el ancho del pilar A afectan directamente la resistencia aerodinámica, el peso y los puntos ciegos del vehículo. Los materiales excesivamente pesados aumentan el peso total del vehículo, un ángulo demasiado plano puede incrementar la resistencia aerodinámica y un pilar demasiado ancho puede ampliar los puntos ciegos del conductor; todos estos factores deben considerarse durante el proceso de diseño.

Además, estos pilares deben ser lo suficientemente resistentes para brindar la protección necesaria a los pasajeros en caso de vuelco o colisión. Por lo tanto, la calidad y el rendimiento de los moldes de inyección para pilares automotrices de KRMOLD influyen directamente en la seguridad y la fiabilidad de los pilares del vehículo.

Proceso de fabricación de moldes de inyección para pilares de automóviles

—

1. Preparación de documentos de proceso

La fabricación de moldes de inyección para pilares de automóviles de plástico comienza con la elaboración de la documentación detallada del proceso. Esta documentación incluye las especificaciones del proceso de mecanizado de las piezas moldeadas, los puntos clave del proceso de ensamblaje, las listas de materias primas y de piezas adquiridas. Los ingenieros de KRMOLD comprenderán a la perfección la estructura, el principio de funcionamiento y los requisitos específicos del molde de inyección para pilares de automóviles de plástico, y elaborarán la documentación detallada del proceso para garantizar el buen desarrollo de la producción.

2. Diseño y preparación del proceso de herramientas auxiliares

El diseño y la preparación de las herramientas auxiliares son pasos indispensables en el proceso de moldeo por inyección de pilares para automóviles y en el ensamblaje. Estas herramientas auxiliares (o secundarias) son equipos especializados que mejoran la eficiencia y la calidad del proceso de moldeo por inyección de piezas de plástico para pilares de automóviles. Los ingenieros de KRMOLD son responsables del diseño y la programación de estas herramientas para garantizar su calidad y eficiencia. Entre las herramientas de uso común se incluyen escariadores no estándar, fresas, plantillas de inspección de contornos y calibres no estándar. La calidad de estas herramientas influye directamente en el cronograma de producción del moldeo por inyección de pilares para automóviles y en la calidad del producto final.

3. Resolución de problemas técnicos

Durante el procesamiento y ensamblaje de moldes de inyección para pilares de automóviles de plástico, surgen inevitablemente problemas relacionados con la tecnología, la calidad y la gestión de la producción. Los ingenieros de KRMOLD desempeñan un papel crucial en este proceso, interpretando la documentación, brindando asesoramiento técnico y ajustando los planes y métodos de procesamiento según las condiciones reales para garantizar una producción fluida de moldes de inyección para pilares de automóviles.

4. Participación en pruebas y cualificación

Las pruebas posteriores al ensamblaje y las pruebas de presión son pasos críticos para garantizar la calidad del molde de inyección para piezas de pilares de automóviles de plástico. Los ingenieros y demás personal de KRMOLD analizarán los problemas técnicos mediante una serie de pruebas y pruebas de presión, propondrán soluciones y, en última instancia, determinarán el estado de calidad técnica del molde de inyección para pilares de automóviles. Este paso no solo es fundamental en la producción de moldes de inyección para piezas de pilares de automóviles de plástico, sino que también es una garantía importante de que el producto final cumple con los estándares.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).