Especificación del molde de inyección para el marco de la consola central del automóvil

——

| Base del molde | LKM |

| Cavidad del molde | Soltero |

| Material del molde | P20,718,2738,etc. |

| Corredor | Canal caliente |

| Accesorios para moldes | Compatible con el estándar DME/HASCO |

| Aplicación de moldes de inyección | Molde de guardabarros de coche |

Descripción del molde del marco de la consola central del automóvil

——

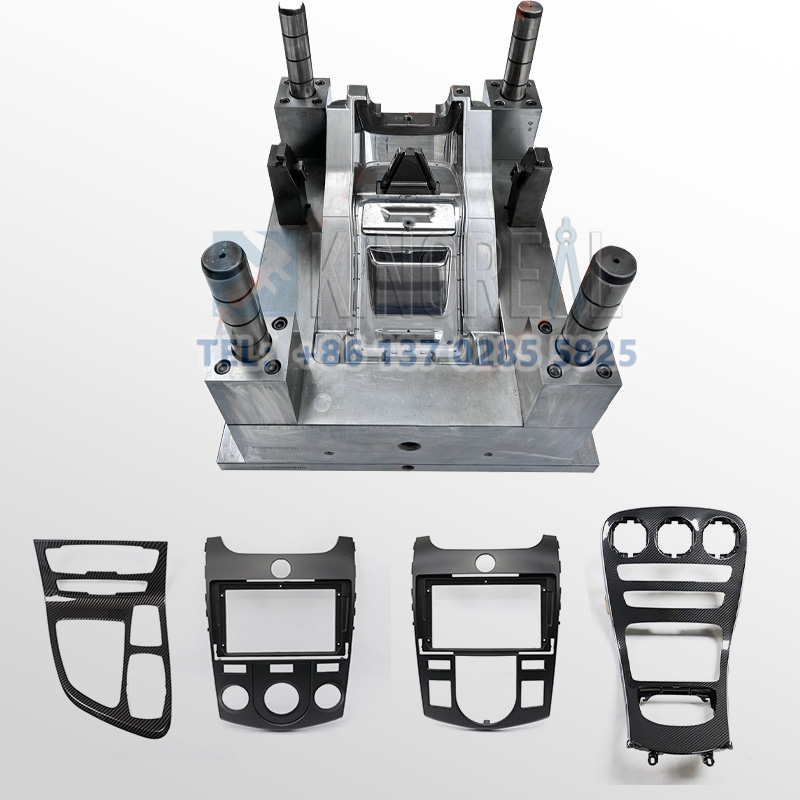

La modificación de la consola central es un tipo de molde para interiores de automóviles. Se trata de un sistema de moldeo utilizado para fabricar piezas decorativas para interiores de automóviles y es una de las herramientas de moldeo por inyección más populares en la industria automotriz. Ayuda a las principales empresas automotrices a completar la producción en masa de piezas de plástico para interiores de automóviles.

El molde para el marco de la consola central es un sistema de moldeo especial que se utiliza para fabricar la estructura de la consola central. Su función principal es moldear, fijar y desmoldar la pieza de la consola central mediante la interacción de los moldes superior e inferior. El molde para el marco de la consola central pertenece a la categoría de moldes de inyección y se utiliza principalmente para consolas centrales, como tableros, paneles de parabrisas y compartimentos de almacenamiento.

Al diseñar moldes de inyección para clientes como los marcos de la consola central de automóviles, KRMOLD debe garantizar la precisión de moldeo de las complejas superficies curvas y las estructuras funcionales de la consola central mediante la precisa interacción de los moldes superior e inferior. Asimismo, el nuevo marco de molde, diseñado para el molde de guardabarros, permite un desmoldeo rápido gracias a componentes como mecanismos de límite y placas de presión laterales. Estas placas sujetan dinámicamente la pieza para reducir el riesgo de deformación durante el desmoldeo.

Cómo elegir la materia prima para el molde de inyección de guardabarros de coche

——

En primer lugar, analice la aplicación y la demanda reales de los componentes de la consola central del automóvil. Al seleccionar las materias primas para la producción, es necesario cumplir con los requisitos de ligereza, resistencia a la intemperie, resistencia a los impactos y decoración de la superficie para garantizar un moldeado preciso y la estabilidad a largo plazo de las piezas terminadas del guardabarros. Normalmente, las materias primas para los guardabarros son ABS, PC, aleación de ABS, PP (polipropileno) y POM (polioximetileno). Por ejemplo, los componentes de la consola central del Tesla Model 3 utilizan un esqueleto de PC/ABS + aleación de magnesio, que combina ligereza y alta resistencia.

Para satisfacer las necesidades de producción de componentes de la consola central de automóviles, la selección de las materias primas para el acero de moldeo por inyección de la consola central también es crucial. Es necesario considerar diversos factores, como la complejidad del producto final, la vida útil del molde y el costo de producción. Generalmente, el acero 718 es una opción común para las materias primas de moldeo por inyección, y el acero H13 se utiliza en entornos de alta temperatura. En el Toyota Corolla, por ejemplo, el acero 718 para el acero de moldeo por inyección de los componentes de la consola central se caracteriza por su bajo costo y alta tenacidad, lo que lo hace ideal para la producción en masa.

Característica de diseño del molde del guardabarros del automóvil

——

Nuestra ventaja

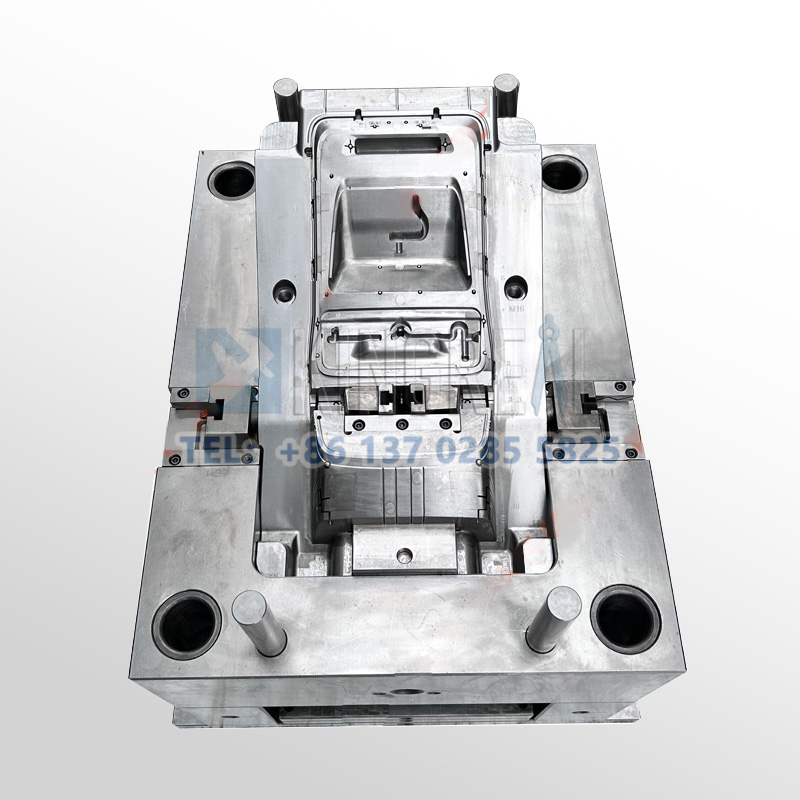

El marco del molde de la consola central adopta un diseño dividido (molde inferior, molde superior, mecanismo de guía, etc.), lo que facilita un rápido montaje y mantenimiento. Se adapta con flexibilidad a las necesidades de diferentes modelos mediante un mecanismo de preajuste, una almohadilla de base del molde y otros componentes, lo que reduce la complejidad general del molde. Acorta el ciclo de depuración del molde en más de un 30 % y mejora la compatibilidad de la línea de producción.

El diseño de conexión deslizante de la placa de presión lateral y la varilla de unión permite liberar la pieza lateralmente durante el desmoldeo. En comparación con el molde tradicional con pernos, la eficiencia de desmoldeo se mejora en un 40 % y la intervención manual se reduce en un 50 %. La placa de presión lateral sujeta dinámicamente la pieza, y la contracción y la deformación del material se reducen gracias al sistema de control de temperatura del banco de trabajo (como un circuito de aceite a temperatura constante).

El marco del molde debe reservar botones electrónicos para adaptarse a las tendencias de inteligencia, como el control por voz y la interacción con pantalla táctil, e integrar microeyectores para evitar daños en la placa de circuito. El pulido a espejo del marco del molde (Ra ≤ 0,01 μm) y el cromado evitan marcas de flujo o patrones de cáscara de naranja en la superficie de las piezas moldeadas por inyección, logran una apariencia sin salpicaduras y reducen los costos de posprocesamiento en más de un 20 %.

Proceso de fabricación del molde del marco de la consola central del automóvil

——

Nuestra ventaja

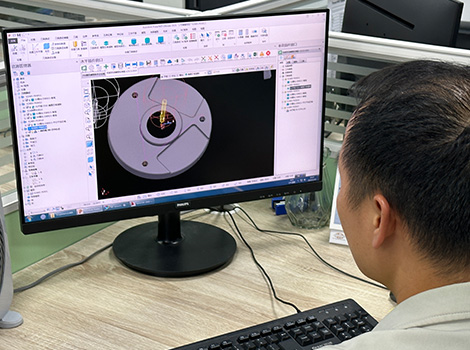

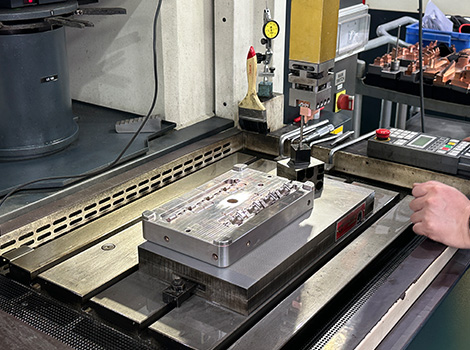

El molde de inyección de control central del automóvil se mecanizará en bruto con una reserva de fresado CNC de 0,2 a 0,5 mm (cavidad del modelo móvil) en la fábrica de KRMOLD, y luego la superficie curva compleja (como el socavado del compartimiento de almacenamiento) se mecanizará con un electrodo EDM, y el mecanizado de precisión se completará con una precisión de 0,01 mm.

Finalmente, la columna guía y el buje del molde de inyección de control central del automóvil adoptan la tolerancia de coincidencia H7/g6, y la superficie de coincidencia está rectificada a Ra0.4μm.

Tras el mecanizado, el molde de inyección para el control central del automóvil se someterá a un tratamiento térmico con acero H13 tras un temple (1020-1050 °C) y dos revenidos (550-600 °C), con una dureza de 48-52 HRC. Finalmente, la corredera fija del molde se cromará con un espesor de 0,003-0,005 mm para mejorar la resistencia al desgaste, y el bloque superior inclinado del molde móvil se nitrurará (profundidad de 0,1-0,2 mm) para completar el tratamiento superficial.

Tras completar el diseño y la fabricación del molde de inyección, KRMOLD lo depura y prueba en fábrica, y cuenta con un completo sistema de control de calidad. El proceso de prueba del molde en fábrica se completa mediante el ensamblaje modular y la depuración del equilibrado dinámico del molde de control central del automóvil. Además, se comprueba la desviación del tamaño de la cavidad del molde mediante un instrumento de medición de tres coordenadas.

Preguntas frecuentes

—

1.¿Cómo obtener una cotización para moldes de inyección personalizados?

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

2. ¿Cuánto tiempo se tarda en obtener una cotización para un molde de inyección?

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

3. ¿Cuál es el plazo de entrega de los moldes de inyección?

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).