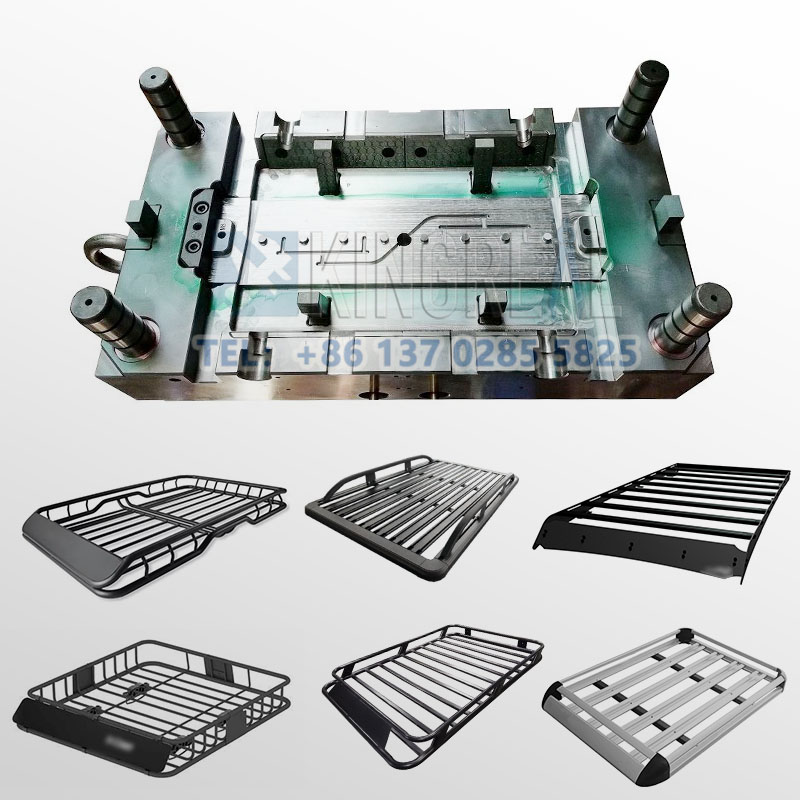

Especificación del molde de inyección para portaequipajes de techo automotriz

——

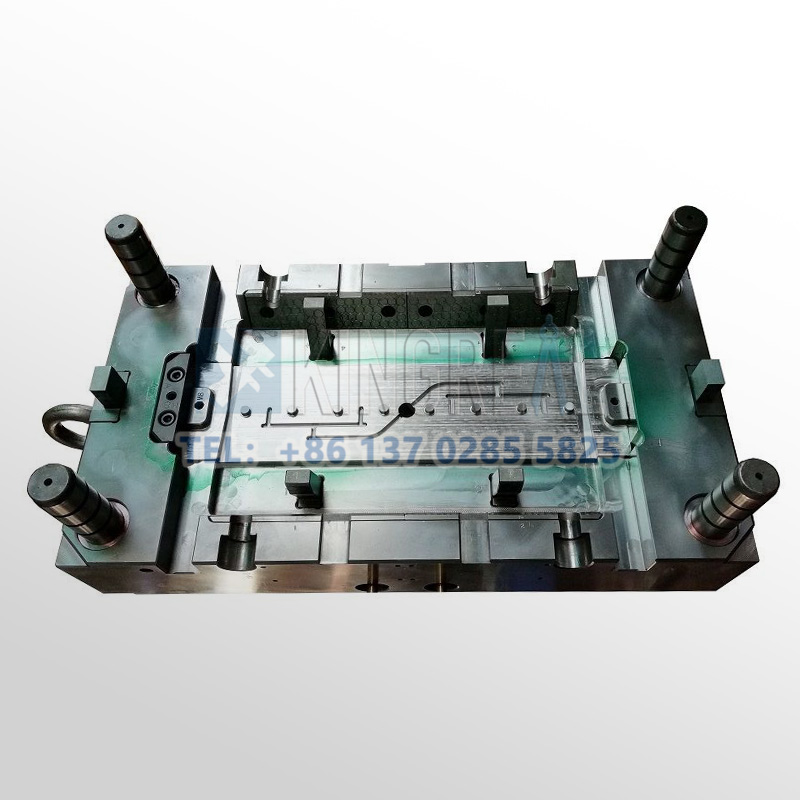

| Nombre del molde de inyección | Molde de inyección para portaequipajes de techo automotriz |

| Estándar de base de molde | Hasco, Dme, Meusburger, Futaba, Lkm, etc. |

| Tamaño del molde | 1630*603*798 mm |

| Material del molde | P20 |

| Sistema de corredores | Puertas de canal caliente de 3 puntas |

| Tiempo del ciclo de inyección | 65 segundos |

| Calificación | Modulador de impacto P/E-MD20 |

| Grano o Electrochapado | Superficie de apariencia de grano fino, pulida. |

| Tolerancia de tamaño | +/-0,05 mm |

| Aptitud física | 100% de coincidencia |

Acerca del molde de inyección para portaequipajes de automóviles

——

Una baca automotriz es un marco de metal o plástico de alta resistencia que se monta en el techo de un vehículo para ampliar el espacio de carga. Su diseño optimiza la aerodinámica para reducir la resistencia al viento y, al mismo tiempo, mejorar la estética del vehículo. Para satisfacer las necesidades de la industria automotriz, KRMOLD ha diseñado un molde de inyección para la producción en masa de moldes de bacas.

El molde para portaequipajes de techo automotriz ayuda a reducir el peso de los portaequipajes entre un 30 % y un 50 % (en comparación con los de metal) al replicar la compleja geometría de los portaequipajes e integrar componentes funcionales como mecanismos de bloqueo, deflectores, etc., mediante el uso de paredes delgadas (2,0-3,5 mm) y refuerzos. Los portaequipajes de techo automotriz están diseñados con paredes delgadas (2,0-3,5 mm) y refuerzos para reducir el peso entre un 30 % y un 50 % (en comparación con los de metal) e integrar componentes funcionales como mecanismos de bloqueo y deflectores.

Puntos de diseño del molde de inyección para portaequipajes de automóviles

——

El molde de inyección de plástico para portaequipajes está diseñado con un deslizador múltiple y un mecanismo de extracción de núcleos para moldear la estructura invertida del riel del portaequipajes (como ranuras y orificios de montaje). La cantidad suele ser de 6 a 10 piezas, con una carrera de extracción de núcleos de 50 a 120 mm. La nervadura de refuerzo en la cavidad profunda también se procesa para el desmoldeo y evita tensiones y deformaciones. El resorte de nitrógeno garantiza la estabilidad de la expulsión.

2. A través del control por fases de las compuertas de la válvula de aguja (8-12) para reducir las marcas de fusión y equilibrar la presión de llenado de piezas largas, complete el diseño del canal caliente (SVG) de la válvula de sincronización del molde del portaequipajes del automóvil y ocúpese en superficies que no son visibles (por ejemplo, la ranura inferior), para evitar que las marcas de la compuerta afecten la calidad de la superficie.

3. Impresión 3D de canales de enfriamiento con forma para acortar el tiempo de enfriamiento en un 30-40% y garantizar un enfriamiento uniforme, superficie de separación de herramientas de inyección de portaequipajes de automóvil con microranuras (≤0,03 mm) y escape de espacio de varilla de empuje para evitar disparos cortos o quemaduras causadas por aire atrapado.

Acerca del moldeo de doble inyección para el molde de portaequipajes de automóviles

——

La aplicación demoldeo por inyección de dos coloresEl proceso de moldeo de portaequipajes para automóviles permite combinar la integración funcional con el diseño estético mediante el moldeo en una sola pasada. El molde para portaequipajes gira el molde móvil 180° y los dos conjuntos de moldes fijos se inyectan alternativamente, lo que duplica la eficiencia de producción en comparación con el molde de traslación, lo que lo hace ideal para la producción en masa. Un ejemplo de ello es el componente bicolor de los clips y deflectores del portaequipajes. El cilindro de traslación accionado hidráulicamente es adecuado para estructuras complejas (por ejemplo, refuerzo de portaequipajes combinado con una tira de sellado de goma blanda), pero el tiempo del ciclo de moldeo es mayor.

Por lo general, se utilizan PA6-GF30 (30% nailon reforzado con fibra de vidrio) o PP-LGF40 (40% polipropileno con fibra de vidrio larga) para el material base del molde de portaequipajes de automóvil para proporcionar alta resistencia y resistencia a la intemperie, y TPE o TPU (dureza Shore A 50-80) para tacto antideslizante o función de sellado como material de cubierta de molde de inyección de portaequipajes de plástico, el proceso de moldeo por inyección de dos colores de portaequipajes de automóvil presenta control de compatibilidad de materiales y diseños complejos de co-liberación de moldes.

Aplicación del molde para portaequipajes de automóvil

——

¿Por qué elegir KRMOLD?

——

1. Servicio integral de proceso.

Brindamos un servicio de proceso completo desde la integración de requisitos, el diseño y la fabricación de moldes hasta la entrega y el servicio posventa.

El equipo técnico participa activamente en la fase de diseño del producto del cliente, optimizando la estructura del molde y diseñando los planos del molde mediante software de análisis de flujo de moldes (como Autodesk Moldflow y UGNX). Equipado con CNC importado, máquina de corte por hilo Shadick, equipo de descarga de espejos y otros equipos de procesamiento de precisión para lograr una precisión de ±0,02 mm.

Contamos con un taller inteligente a gran escala para respaldar el procesamiento secundario, como serigrafía, soldadura, pulverización, etc. Implementamos estrictamente el sistema de calidad ISO13485 e IATF16949; al mismo tiempo, brindamos transporte gratuito, mantenimiento regular del molde y servicio de garantía de un año.

2.Sistema completo de control de calidad

Contamos con un taller de producción integral que utiliza centros de mecanizado de cinco ejes Makino, máquinas de moldeo por inyección Haitian y otros equipos de renombre nacional e internacional para evitar retrasos en el procesamiento de salida. Mediante la máquina de medición por coordenadas CMM y un instrumento de inspección tridimensional, se realiza una inspección completa de las dimensiones clave y se implementa el ciclo de gestión de calidad PDCA. Asimismo, proporcionamos informes completos de inspección de calidad de los moldes de inyección.

3. Control de entrega preciso para garantizar el cronograma del proyecto.

A través de la gestión digital, el seguimiento del progreso de la producción desde el inicio del pedido, para diferentes pedidos y fecha de entrega para el seguimiento de datos, una vez que hay factores que pueden retrasarse, organizar de inmediato para acelerar el cronograma de producción, para garantizar que el cliente en el período de entrega para completar la fabricación de moldes de inyección de plástico.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).