Especificación del molde de inyección de la carcasa de la caja de cambios

——

| Nombre del molde | Molde para revestimiento de paso de rueda de coche |

| Acero para cavidades de molde | 8407 |

| Tamaño del molde | 350*350*332 mm |

| Sistema de inyección de moldes | Canal caliente de 3 placas con compuertas de punta |

| Sistema de expulsión de moldes | Expulsor de arbustos |

| Ciclo de vida del molde | Disparo de 50K |

| Tamaño del producto | 33*16,5 mm |

| Cavidad del molde | 4 cavidades |

| Material del producto disponible | ABS, PC, POM, PE, PP, PVC, PTFE, etc. |

| Solicitud Organizar | Varias cajas de cambios de plástico para automóviles |

Descripción del molde de inyección de la carcasa de la caja de cambios

——

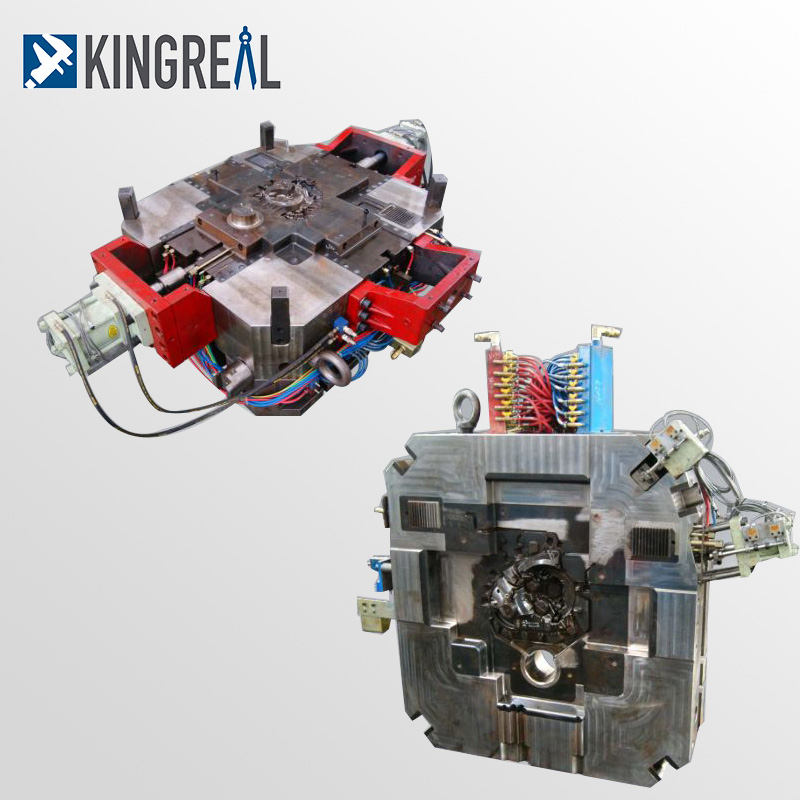

KRMOLD puede suministrar el molde de inyección de la carcasa de la caja de cambios automotriz según el requisito del cliente, lo que ha ayudado con éxito a más

Más de una docena de empresas automotrices famosas a nivel internacional para resolver el diseño y producción de moldes de tren motriz de piezas estructurales de automóviles.

El molde de inyección de carcasa de caja de cambios es un molde de inyección especial para producir carcasas de caja de cambios de plástico, que se usa ampliamente en automóviles, equipos industriales y nuevos campos de energía al inyectar plástico fundido en la cavidad del molde a alta presión para completar la producción en masa de carcasas de caja de cambios de plástico.

El molde de carcasa de caja de engranajes de plástico KRMOLD selecciona S136H, H13 o ASP23 para cumplir con las características de resistencia a la corrosión y alta dureza, lo que ayuda a que la vida útil del molde pueda ser más de 500,000 veces. El molde de plástico de caja de engranajes adopta el marco de molde estándar LKM para garantizar la rigidez y estabilidad del molde, y a través del mecanizado de precisión CNC para formar la geometría de la carcasa, la precisión puede alcanzar ± 0,005 mm.

El molde de plástico para caja de engranajes utiliza un marco de molde estándar LKM para garantizar la rigidez y estabilidad del molde, y está mecanizado con precisión por CNC para formar la geometría de la carcasa con una precisión de ±0,005 mm. El software Moldflow simula los procesos de llenado, mantenimiento y enfriamiento para optimizar la ubicación de las entradas.

Ventajas del molde de plástico para caja de engranajes

——

1. El molde de plástico para la carcasa de la caja de cambios puede utilizar plásticos de ingeniería (como PA66-GF30, PPS) en lugar de metal. Esto permite reducir el peso de la carcasa entre un 30 % y un 50 %, lo que contribuye a reducir el consumo energético del vehículo (aumentando la autonomía del vehículo eléctrico entre un 3 % y un 5 %). Las estructuras complejas (como los refuerzos y los orificios de montaje) se moldean en una sola pieza mediante moldeo por inyección, lo que reduce el número de piezas y eslabones de montaje, y reduce el peso total del sistema. Las carcasas de plástico para caja de cambios producidas por KRMOLD Gear Box Plastic Mold presentan excelentes características de ligereza y alta resistencia, lo que reduce eficazmente el peso del vehículo y, al mismo tiempo, proporciona una protección y un sellado fiables para prolongar la vida útil de la caja de cambios y garantizar un rendimiento y una fiabilidad excelentes. Garantizamos el rendimiento y la fiabilidad del vehículo.

2. El molde de carcasa de caja de cambios de plástico puede producir solo plástico como materia prima, en comparación con las materias primas de metal, el precio de la materia prima de plástico es solo 1/3-1/2 de la aleación de aluminio y el consumo de energía de procesamiento se reduce en más del 40% (por ejemplo, el consumo de energía del moldeo por inyección de PA66 es 50% menor que la fundición a presión de aluminio), el molde de inyección de carcasa de caja de cambios en el molde de inyección de carcasa de caja de cambios en la eficiencia de producción en masa, puede ayudar a las empresas de procesamiento de automóviles a reducir los costos de producción.

3. La caja de engranajes moldeada por inyección de plástico cumple con diversos requisitos de diseño. El molde de inyección de plástico admite la extracción de núcleos de múltiples deslizadores (como orificios laterales de aceite) y, con la forma del circuito de agua de refrigeración, permite moldear carcasas de caja de engranajes de paredes delgadas (≥ 0,8 mm) y alta precisión (tolerancia ± 0,05 mm). Moldea directamente por inyección insertos metálicos incrustados (como asientos de cojinetes y bujes roscados), lo que reduce el número de pasos de procesamiento posteriores.

4. Molde de plástico de caja de cambios producido por la carcasa del reductor eléctrico para adaptarse al desarrollo de vehículos de nueva energía, la baja conductividad térmica del plástico puede aislar el calor del motor, para proteger los componentes electrónicos circundantes.

Moldeo por inserción para molde de plástico de caja de engranajes

——

"Moldeo por inserciónEs un proceso clave en el moldeo de plástico de cajas de cambios para automóviles. Se preposicionan insertos metálicos o plásticos en el molde y se adhieren al plástico fundido para integrar las carcasas de los cojinetes metálicos o los bujes roscados en las cajas de cambios, aumentando así la capacidad de carga o la resistencia de la conexión. Las carcasas de las cajas de cambios requieren refuerzos, orificios de montaje y otras estructuras moldeados integralmente para reducir el número de piezas y los pasos de montaje. Los orificios laterales de paso de aceite o las superficies de montaje moldeadas se moldean directamente mediante moldeo por inserción.

1. Pretratamiento de insertos

Se da prioridad al uso de insertos metálicos resistentes a la corrosión y a altas temperaturas y a la optimización del enchapado para evitar que la masa fundida del moldeo por inyección a alta temperatura genere riesgo de cortocircuito.

2.Diseño y depuración de moldes

La tolerancia del tamaño del sellado del inserto debe controlarse a ±0,02 mm, y la tolerancia del sellado de la tuerca del molde es de +0,02/+0,005 mm. Se utiliza un mecanismo de guía (como un sistema de inserción automático robótico) para asegurar la posición estable del inserto y evitar perforaciones torcidas o lesiones por presión. El diseño de la guía del molde de inyección debe equilibrar la cavidad del molde múltiple en el pegamento para evitar que la boca del pegamento se deforme fácilmente.

3. Moldeo por inyección

El tiempo del ciclo de moldeo por inyección es de 30 a 60 segundos/pieza, el tonelaje de la máquina debe coincidir con el tamaño del producto, el control de temperatura del molde debe integrarse con la forma del circuito de agua de enfriamiento, reducir el consumo de energía y acortar el tiempo del ciclo en un 20%.

Acerca de KRMOLD

——

KRMOLD se centra en el campo del diseño y la producción de moldes de precisión, con un equipo de fabricación de más de 200 técnicos profesionales, un equipo técnico de I+D de más de 30 ingenieros y un equipo de servicio de ciclo completo que cubre desde la consulta previa a la venta hasta el mantenimiento posventa, brindando servicios de proceso completo que van desde el diseño de moldes, el procesamiento de precisión hasta el moldeo por inyección.

KRMOLD Mold está equipado con equipos internacionales de primera clase, como centros de mecanizado CNC, máquina de chispa de precisión Makino de Japón, máquina de corte de alambre Shadick de Japón, máquina de moldeo por inyección Toshiba de Japón y otras marcas famosas nacionales e internacionales de equipos de producción, para lograr una precisión de procesamiento de ± 0,002 mm, para satisfacer las necesidades de una variedad de moldes de inyección de plástico de alta precisión.

Preguntas frecuentes: ¿Cómo garantizar la precisión dimensional del molde y la consistencia del producto?

——

★Tecnología de procesamiento de alta precisión:Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM.

★Control de calidad:Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba.

★Selección de materiales:Utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).