Descripción del molde de inyección para panel de control automotriz

——

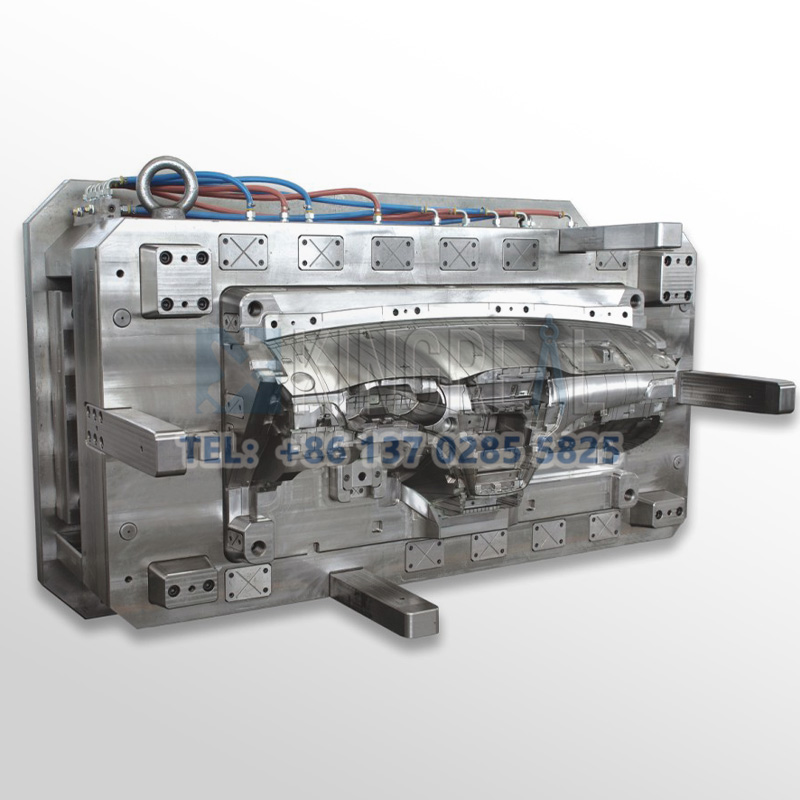

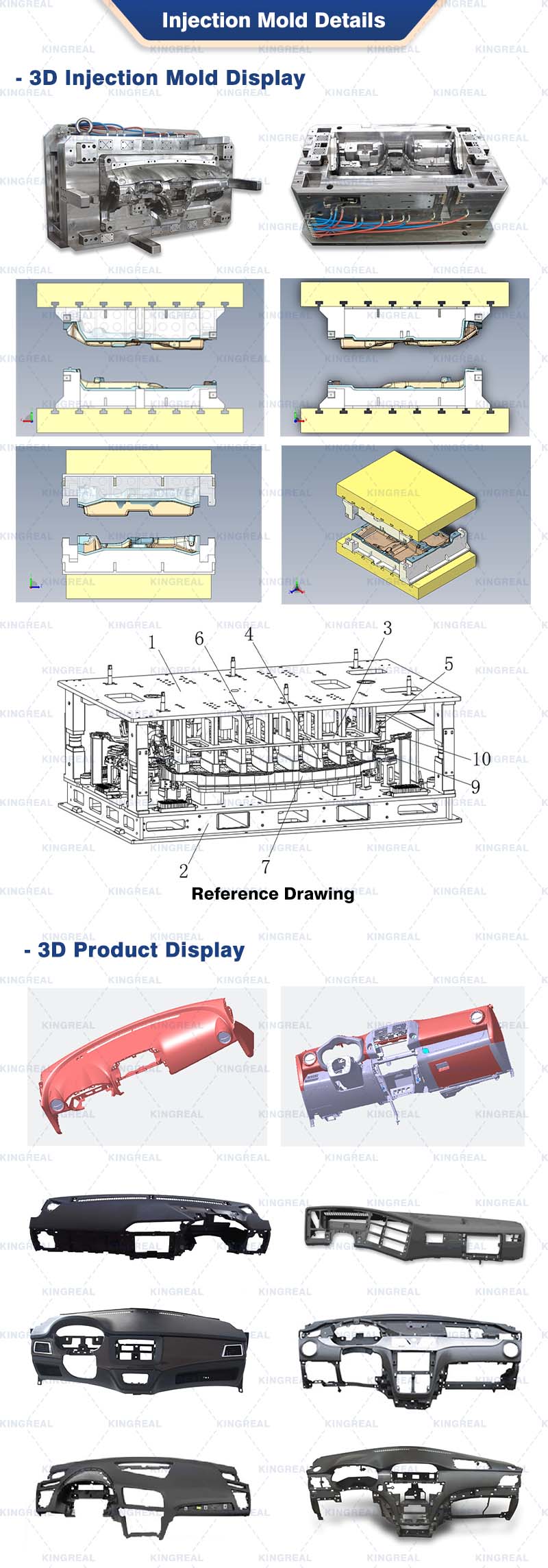

Los moldes de inyección para paneles de control automotrices KRMOLD son moldes de inyección de plástico especializados que se utilizan para fabricar tableros de instrumentos. Generalmente, se inyecta en la cavidad del molde material plástico fundido, como ABS o polipropileno, que se solidifica para crear el componente del tablero que cumple con los criterios de diseño. Los moldes de inyección para tableros de instrumentos KRMOLD están diseñados para ayudar a los fabricantes a producir en masa componentes complejos y de alta tolerancia, garantizando la consistencia y la calidad durante todo el proceso de fabricación y garantizando que cada tablero tenga las dimensiones, texturas y datos correctos.

KRMOLD ofrece un acabado perfecto en moldes de inyección para tableros de automóviles, garantizando que el producto esté libre de marcas de hundimiento y rebabas. La alta precisión de KRMOLD en el diseño de moldes de inyección para paneles de control automotrices garantiza un acabado final excelente en superficies curvas, ojales, ventilaciones y otros detalles intrincados del tablero. Los moldes de inyección para paneles de control automotrices de KRMOLD garantizan que los tableros sean estéticamente agradables y cumplan con los estándares de la industria en cuanto a durabilidad, estética y rendimiento.

Parámetros del molde de inyección para tablero de instrumentos de automóvil

——

| Tipo de molde de inyección | Molde de inyección para panel de control automotriz |

| Tipo de molde | Acero P20 |

| Base del molde | S50c |

| Cavidad del molde | 1 cavidad |

| Tamaño del molde de inyección | 2710x1890x1700mm |

| Peso del molde de inyección | 34,5 toneladas |

| Tratamiento de superficies de moldes | Pulido, grabado, textura, etc. |

| Espesor de la pared del producto plástico | 2,5 mm |

| Contracción del molde | 0,42% |

| Tolerancia de moldeo | ±0,02 mm |

| Material de procesamiento de moldes | Moldes multimateriales PP/ABS/PC+ABS |

| Vida útil del moho | Más de 500.000 vidas útiles |

Análisis de diseño y fabricación de moldes de inyección para tableros de instrumentos de automóviles

——

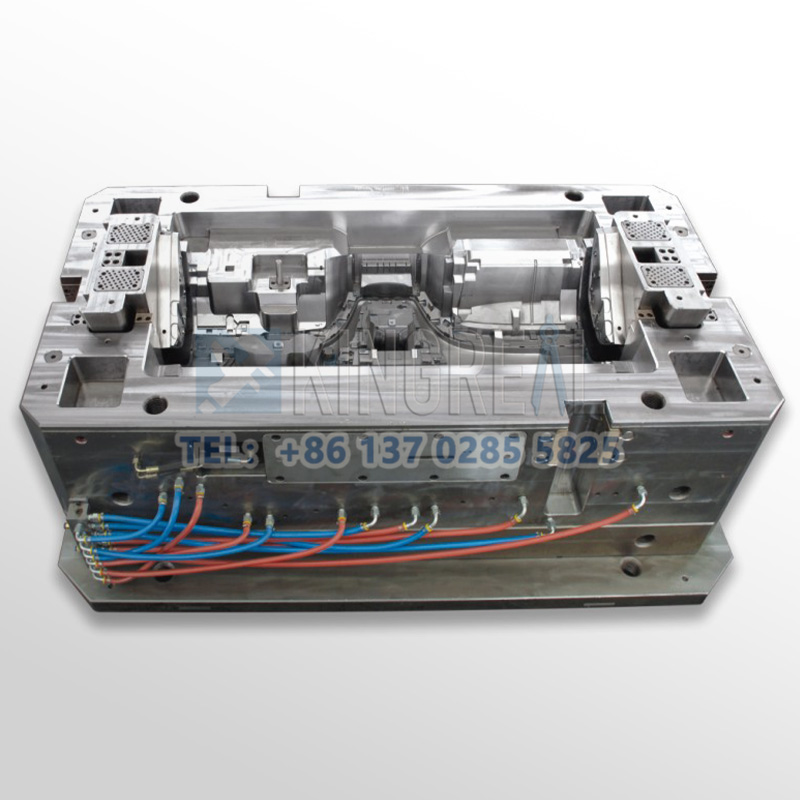

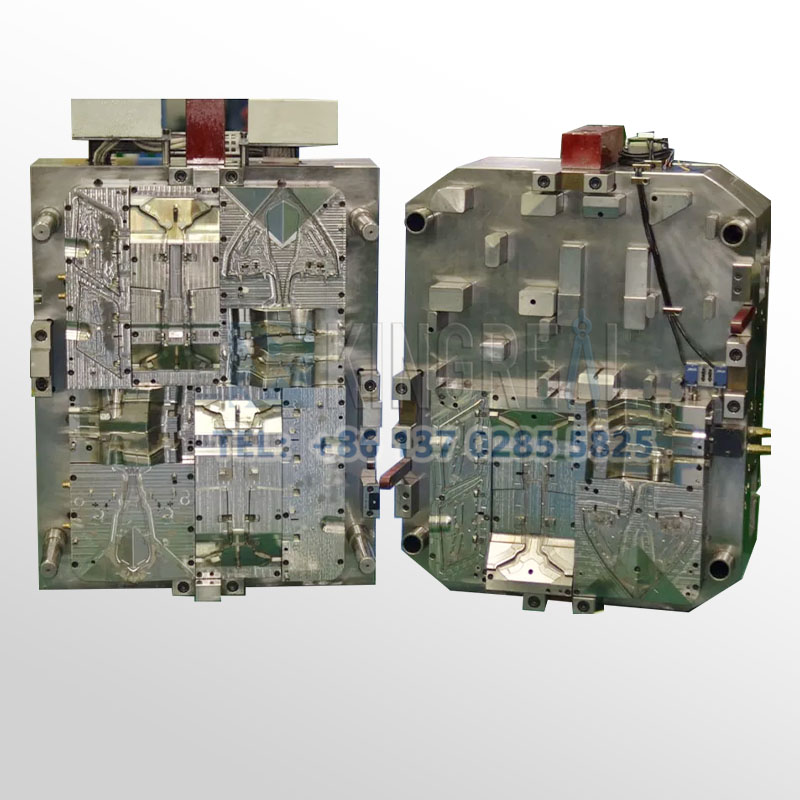

Los moldes de inyección para paneles de control automotrices suelen presentar superficies de separación irregulares, múltiples deslizadores y bloques de expulsión. Estos diseños requieren optimización mediante simulación basada en las propiedades del material (p. ej., contracción, coeficiente de elasticidad) y la temperatura de moldeo. Además, la distribución del agua de refrigeración del molde de inyección para paneles de control automotrices debe ser racional, equilibrando el prototipado rápido con la uniformidad de la temperatura para evitar la deformación o el fallo del molde debido a la tensión térmica.

KRMOLD utiliza tecnologías de mecanizado de precisión (como CNC y EDM) para garantizar las tolerancias críticas de los componentes. Los componentes principales se someten a tratamientos de endurecimiento superficial (como nitruración y galvanoplastia) para mejorar la resistencia al desgaste y la longevidad. Los materiales de acero (como el acero preendurecido o resistente a la corrosión) se seleccionan para optimizar la vida útil del molde y se personalizan según las propiedades del material de moldeo por inyección (como ABS y PC/ABS). Las piezas estándar con gran resistencia al desgaste y alta precisión (por ejemplo, HASCO o DME) ayudan a garantizar la estabilidad de los moldes de inyección para salpicaderos de automóviles. La temperatura, la presión y el tiempo de mantenimiento de la inyección se mantienen bajo control; la velocidad de llenado y la velocidad de enfriamiento se maximizan para reducir defectos como rebajes y burbujas. Las combinaciones de parámetros se validan mediante experimentos DOE para garantizar un moldeo uniforme.

Ventajas del molde de inyección para paneles de control automotrices

——

Alta precisión y consistencia: el moldeo por inyección del tablero del automóvil replica con precisión los diseños del molde, lo que garantiza un tamaño y una forma uniformes para cada componente del panel de control.

Durabilidad y resistencia: las piezas de automóviles requieren materiales que puedan soportar el desgaste del uso diario, y el moldeo por inyección de paneles de control automotrices permite el uso de materiales duraderos y de alta resistencia.

Geometrías complejas: el proceso puede adaptarse a diseños complejos, como paredes delgadas, texturas intrincadas y características integradas, como componentes a presión o diseños de múltiples materiales.

Rentable y adecuado para producción en volumen: una vez fabricado el molde de inyección del tablero del automóvil, el moldeo por inyección es altamente eficiente para la producción de gran volumen, lo que reduce significativamente los costos unitarios.

Acabado de la superficie: el proceso puede producir piezas con superficies lisas, brillantes o texturizadas, que son cruciales para la estética de los componentes interiores de los automóviles.

Materiales comunes utilizados para moldes de inyección de tableros de instrumentos de automóviles

——

Los materiales utilizados para el moldeo por inyección de paneles de control automotrices deben ser resistentes, resistentes al calor y duraderos. El moldeo por inyección de tableros de instrumentos de alta calidad garantiza un sistema de producción sencillo y reduce los defectos. Los metales de alta calidad son los más utilizados para el moldeo por inyección de paneles de control automotrices debido a su resistencia, resistencia al calor y durabilidad. Los tipos de metal más comunes incluyen P20, H13 y S136. Otro excelente material, el aluminio, no siempre tan robusto como el metal, podría ser una opción. Es ideal para producciones de bajo volumen gracias a su ligereza y facilidad de uso. La alta resistencia a la corrosión y tenacidad de las aleaciones de níquel también las hacen perfectas para el moldeo por inyección de paneles de control automotrices de larga duración.

Los moldes de inyección para tableros de automóviles suelen estar hechos de termoplásticos. El ABS es un material reconocido por su excelente resistencia al impacto y acabado superficial. El PC/ABS ofrece resistencia a altas temperaturas y gran dureza. El PP se usa ampliamente por su ligereza y rentabilidad, mientras que los plásticos reforzados con fibra de vidrio se emplean en aplicaciones de empaquetado de alta potencia, donde una robustez excepcional es crucial.

Procesos de moldeo comunes utilizados para tableros de instrumentos de automóviles

——

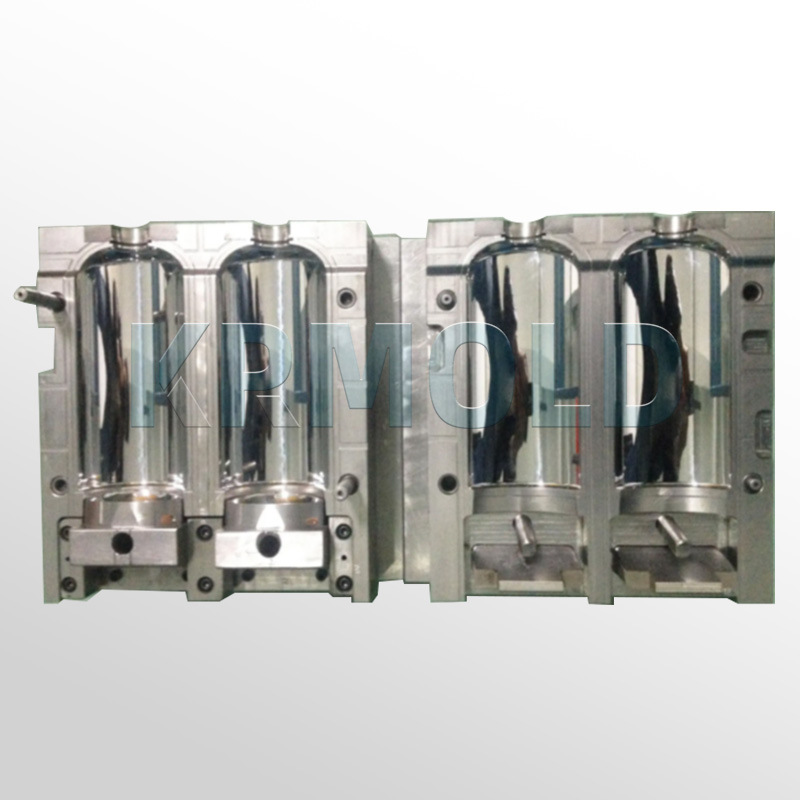

| 1. Moldeo por inyección multicavidad Aplicaciones: Producción de estructuras básicas como la carrocería y el marco del panel de instrumentos. Puntos clave del diseño de moldes: Un diseño de múltiples cavidades mejora la eficiencia, pero la distribución de las compuertas (como las compuertas de ventilador o las compuertas latentes) debe estar equilibrada para evitar problemas en la línea de soldadura. Para áreas con paredes gruesas (como los pilares de montaje del panel de instrumentos), el sistema de enfriamiento debe optimizarse para evitar marcas de hundimiento y deformaciones. |  |

2. Moldeo por inyección asistido por gas Propósito: La inyección de nitrógeno crea canales huecos, lo que reduce el consumo de material y aumenta la rigidez de la pieza. Puede reducir el peso en más del 30 % y la tensión interna, lo que la hace adecuada para travesaños de paneles de instrumentos de gran tamaño. Puntos clave del diseño del molde: Es necesario preinstalar agujas de gas en el molde y diseñar trayectorias de flujo de gas (por ejemplo, a lo largo de las nervaduras). La superficie de la cavidad debe estar altamente pulida para evitar defectos superficiales causados por la permeación de gas. |  |

3. Moldeo por inyección de dos colores Aplicación: Fabricación de componentes que integran materiales blandos y duros o de diferentes colores (por ejemplo, combinando la moldura del panel de instrumentos con un sustrato). La zona suave al tacto (cubierta de TPE) de la superficie del panel de instrumentos se moldea simultáneamente con el sustrato duro (PC/ABS). Puntos clave del diseño de moldes: El moldeo por inyección secuencial de múltiples materiales se logra utilizando un molde rotacional o una estructura de molde apilado. Controle con precisión las diferencias de contracción entre los diferentes materiales para evitar la delaminación interfacial. |  |

Consideraciones clave en el diseño de un molde de inyección para el tablero del automóvil

——

Los ingenieros de KRMOLD garantizan una excelente calidad superficial y dimensiones exactas para el panel de control automotriz fabricado a partir del molde de inyección para tableros de instrumentos. La precisión dimensional garantiza que el tablero se ajuste perfectamente al interior del vehículo. Otro aspecto importante es el rendimiento de la refrigeración, ya que un sistema de refrigeración bien diseñado en el molde de inyección para tableros de instrumentos garantiza ciclos de fabricación más rápidos y evita defectos como la deformación. El acabado superficial también es crucial, ya que un molde de inyección para tableros de instrumentos bien formado garantiza una apariencia elegante y atractiva para el producto final.

El diseño del molde de inyección para paneles de control automotrices debe incluir compuertas y ventilación adecuadas para facilitar el flujo del material plástico, eliminar el aire atrapado y evitar defectos. El molde de inyección para tableros de instrumentos también debe ser lo suficientemente resistente como para soportar el uso continuo sin deteriorarse rápidamente. La utilización de buenos materiales y una buena reparación mejorarán el rendimiento y la vida útil del molde de inyección para paneles de control automotrices.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).