Especificaciones sobre el molde de inyección

——

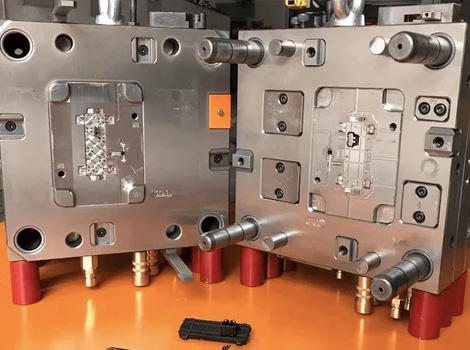

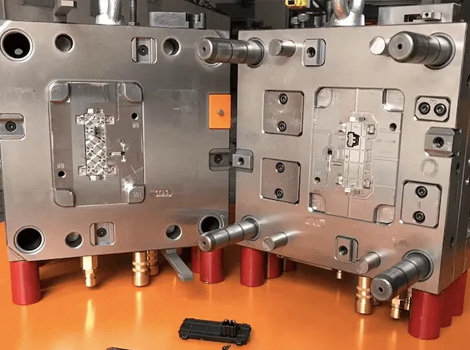

| Nombre del molde | Molde de la carcasa del turbocompresor |

| Aplicación de moldes | Moldes para molduras exteriores de automóviles |

| Base del molde | S50c |

| Tipo de acero | 718H |

| Cavidad del molde | 1 cavidad |

| Tamaño de la máquina de inyección | 760T |

| Vida útil del molde | Disparo de 30K |

Acerca del molde de carcasa de turbocompresor de plástico

——

El molde Plasti para carcasas de turbocompresores es una herramienta especial de moldeo por inyección que se utiliza para fabricar carcasas de plástico para turbocompresores mediante la inyección a alta presión de plásticos de ingeniería resistentes a altas temperaturas (como PPS, PA66-GF, etc.) para moldear carcasas con canales complejos. El proceso de moldeo por inyección de plástico permite el moldeado integrado de líneas de refrigeración, soportes de sensores y otras estructuras, lo que reduce el número de pasos de montaje y mejora el sellado. Además, el molde de plástico para carcasas de turbocompresores puede integrar un sistema de escape de vacío, evitando defectos causados por aire atrapado en canales de flujo complejos. El molde para carcasas de turbocompresores produce un producto que garantiza un turbocompresor sin fugas a altas presiones y es resistente a la presión de ruptura.

¿Por qué necesita un molde de carcasa de turbocompresor de plástico?

——

1. El molde de carcasa de plástico para turbocompresor produce carcasas de plástico que pueden reducir el peso entre un 40 % y un 60 % en comparación con las aleaciones de aluminio tradicionales, lo que reduce directamente el peso total del vehículo y mejora la eficiencia de combustible o la autonomía eléctrica. Con la reducción del tamaño de los motores y la popularidad de los vehículos de nueva energía, los turbocompresores deben adaptarse a límites de peso más estrictos.

2. Los moldes de inyección utilizan PPS, PA66-GF50 y otros plásticos de ingeniería de alta temperatura para producir la carcasa del compresor del turbocompresor y, a través de la optimización del diseño del molde (como el circuito de agua de enfriamiento con forma) para reducir la deformación térmica, mientras que el diseño del molde se combina con tecnología reforzada con fibra de vidrio para mejorar la resistencia a la compresión y el rendimiento de fluencia, para satisfacer las necesidades de condiciones de trabajo complejas.

3.El molde de carcasa de turbocompresor de plástico puede ayudar a los fabricantes de la industria automotriz a reducir los costos de producción, extender la vida útil del molde y acortar el ciclo de moldeo, lo que reduce significativamente el costo de una sola pieza, la aplicación de centros de mecanizado de cinco ejes y otros equipos avanzados para mejorar la precisión y eficiencia del procesamiento del molde, para adaptarse a las necesidades de la producción en masa.

Servicio de moldes de inyección para automóviles KRMOLD

——

KRMOLD proporciona un servicio de proceso completo desde la integración de requisitos, el diseño y la fabricación de moldes hasta la entrega y el servicio posventa.

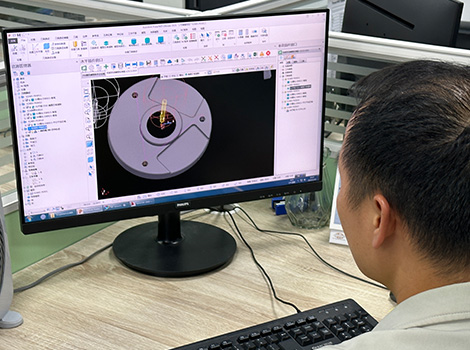

El equipo técnico participa activamente en la fase de diseño del producto del cliente, optimizando la estructura del molde y diseñando los planos del molde mediante software de análisis de flujo de moldes (como Autodesk Moldflow y UGNX). Equipado con CNC importado, máquina de corte por hilo Shadick, equipo de descarga de espejos y otros equipos de procesamiento de precisión para lograr una precisión de ±0,02 mm.

Aleación de aluminio forjado: incluye procesos de forjado en caliente y en frío. Proceso de forjado de alto rendimiento, con excelente rendimiento y precio elevado.

Contamos con un taller inteligente a gran escala para respaldar el procesamiento secundario, como serigrafía, soldadura, pulverización, etc. Implementamos estrictamente el sistema de calidad ISO13485 e IATF16949; al mismo tiempo, brindamos transporte gratuito, mantenimiento regular del molde y servicio de garantía de un año.

Damos servicio a más de 20 industrias, como la médica, la automotriz, la electrónica 3C, etc. Los casos cubren moldes de dispositivos médicos de precisión, conectores automotrices y otras piezas complejas.

Las marcas cooperantes incluyen Ford, Mercedes-Benz, BMW, Audi y Great Wall Motor.

Un equipo de ingenieros con más de 10 años de experiencia para brindar sugerencias de optimización de la estructura del producto y control de costos.

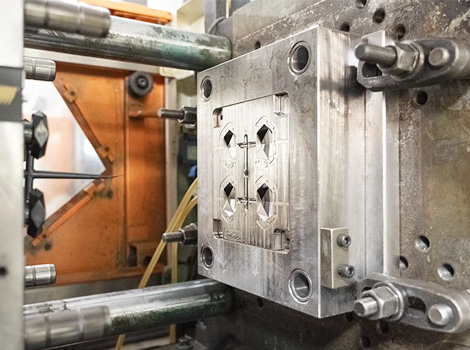

Mediante la gestión digital, se monitorea el progreso de la producción desde el inicio del pedido, incluyendo la fecha de entrega. Ante posibles retrasos, se acelera la producción de inmediato para garantizar que el cliente complete la fabricación de moldes de inyección de plástico dentro del plazo de entrega. El taller de producción está equipado con máquinas de moldeo por inyección de marcas reconocidas nacionales e internacionales, como Nissei y Toshiba de Japón. Ofrecemos a nuestros clientes servicios de prueba de moldes en fábrica para garantizar la calidad y precisión de los moldes. Entregamos informes de inspección tras la prueba y ayudamos a los clientes a ajustar los parámetros de inyección.

Conozca los diferentes procesos de moldeo por inyección

——

El moldeo por insertos es un proceso en el que materiales preprocesados como metal, vidrio, cerámica, etc. (llamados insertos) se fijan en un molde y luego se inyectan con plástico fundido para envolverlos. Los insertos se combinan con plástico para formar una estructura integrada y se utilizan comúnmente para piezas que necesitan ser reforzadas con funciones específicas o integradas con materiales diferentes.

El moldeo por inyección doble consiste en inyectar plásticos de diferentes colores o materiales en dos inyecciones en la misma máquina de moldeo por inyección para lograr una combinación perfecta de ambos materiales mediante la rotación del molde o la inversión de las cavidades. Los dos materiales forman un enlace químico o una estructura de entrelazado mecánico en estado fundido.

El molde de carcasa de turbocompresor de plástico KRMOLD puede cumplir con diferentes tipos de diseño de proceso de moldeo por inyección de acuerdo con la demanda real del cliente de los productos de producción.

¿Aplicación del molde de carcasa de turbocompresor?

——

Desarrollo de la industria del moldeo por inyección automotriz

——

1/ Electrificación y actualización inteligente

Los supercargadores híbridos/eléctricos deben adaptarse a sistemas de 48 V y actuadores electrónicos, y los moldes de plástico permiten la integración de sensores y un diseño ligero. Los turbocompresores deben satisfacer la demanda de miniaturización de motores y control inteligente, y los moldes de alta precisión para carcasas de plástico se convierten en la garantía principal.

2/ Sostenibilidad

La optimización de los procesos de producción de moldes de plástico (p. ej., la impresión 3D de canales de contorneado) reduce el consumo de energía y el desperdicio de material. El desarrollo de plásticos de alta temperatura de origen biológico (p. ej., algunos materiales de poliamida de origen biológico) reduce aún más la huella de carbono y cumple con los requisitos medioambientales de la industria automotriz.

3/ Mejora de la eficiencia de la producción

La mayor vida útil del molde (p. ej., la tecnología patentada de Arcuri) y los ciclos de moldeo más cortos (≤60 segundos) reducen significativamente el coste por pieza. La aplicación de equipos avanzados, como los centros de mecanizado de 5 ejes, mejora la precisión y la eficiencia del procesamiento del molde, adaptándose a las necesidades de la producción en masa.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).