Introducción al moldeo por inyección de sillas de plástico

——

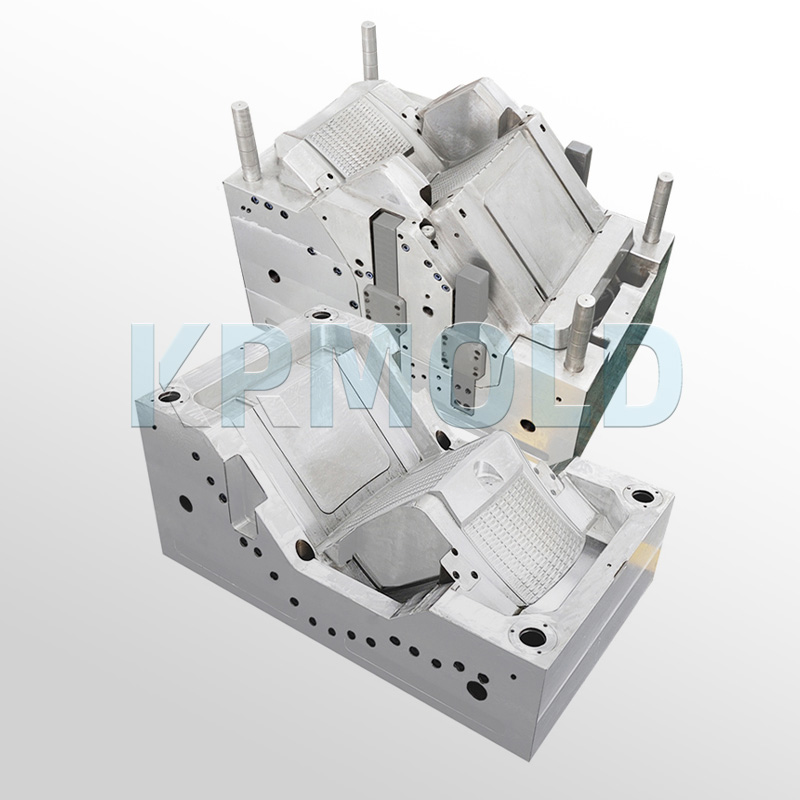

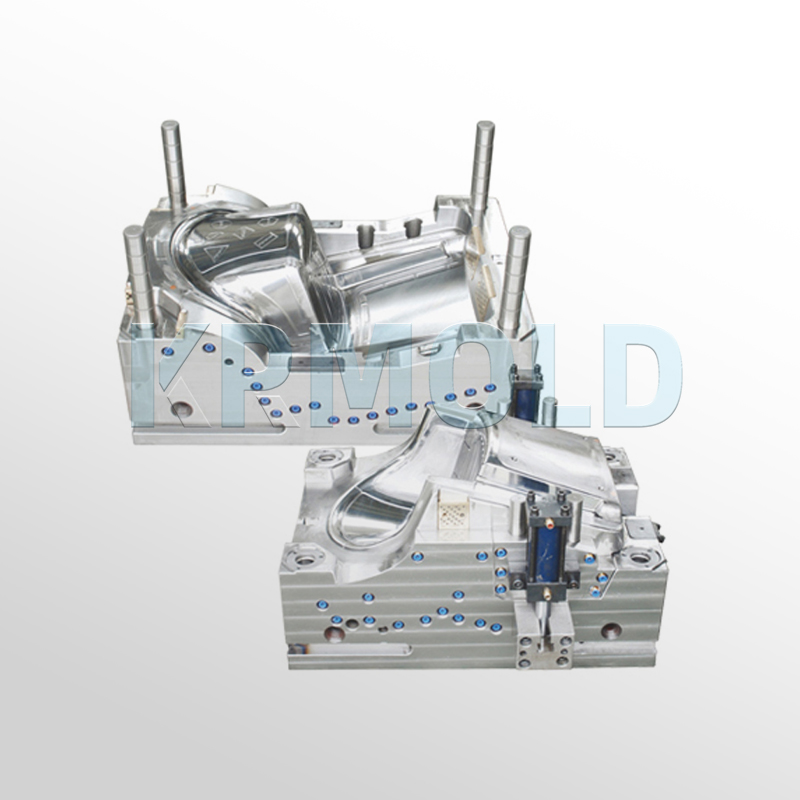

Un molde de inyección de plástico para sillas es un dispositivo que se utiliza para moldear plástico fundido y convertirlo en una silla. Primero, el plástico se funde hasta convertirse en un líquido viscoso. A continuación, el nuevo plástico líquido se inyecta en el molde. Tras enfriarse, el plástico se endurece y adquiere la forma de la silla. Este molde está hecho de un metal resistente (generalmente metal o aluminio). Es de uso frecuente y es ideal para la producción a gran escala. El molde puede diseñarse para producir miles de sillas idénticas en grandes fábricas. Los moldes de inyección de plástico KRMOLD permiten producir estilos de sillas tradicionales y personalizados para una amplia gama de aplicaciones en interiores y exteriores.

En el proceso de fabricación de moldes de inyección de sillas de plástico, KRMOLD presta especial atención al tiempo de ciclo, la línea de separación, el espesor de pared y la ventilación. KRMOLD ha desarrollado una tecnología consolidada y amplia experiencia en el diseño de moldes, incluyendo la suavidad de la línea de separación, la estructura óptima de los deslizadores de los reposabrazos, los pasadores de expulsión y la ventilación, diseños especiales como el moldeo por inyección asistido por gas e insertos de respaldo intercambiables.

Parámetros del molde de inyección de sillas de plástico

——

Tipo de molde: Molde de inyección de silla de plástico

·Acero para moldes: P20/S50C

·Cavidad del molde: simple/multicavidad/multicavidad con insertos intercambiables

·Sistema de calefacción: Calefacción por varilla de aceite/eléctrica

·Sistema de canal: Canal frío o caliente, según el producto

·Ciclo de vida del molde: Dependiendo del acero del molde, P20 puede producir aproximadamente 300.000 ciclos.

Ventajas del molde de inyección de sillas de plástico

——

(1)Velocidad de producción rápida

Una vez listo el molde de inyección de plástico para sillas, la máquina produce una tras otra en segundos. Esta velocidad permite a la fábrica producir rápidamente cientos de sillas. Este método es muy práctico para empresas que necesitan producir grandes cantidades de sillas en poco tiempo.

(2) Rentabilidad

Las sillas fabricadas con moldes de inyección de plástico pueden reducir el precio final. Si bien el molde de inyección de plástico puede ser costoso al principio, se puede reutilizar repetidamente, lo que ayuda a reducir el costo por silla. Además, como la máquina realiza la mayor parte del trabajo, se requiere menos mano de obra. Esto ahorra en salarios y otros gastos.

(3)Calidad constante

Todas las sillas fabricadas con el mismo molde de inyección de plástico tienen un aspecto y tacto idénticos. Este método reduce significativamente la posibilidad de errores o piezas dañadas. Cada silla tiene la misma longitud, forma y resistencia. Esta consistencia es crucial para los fabricantes que desean ofrecer siempre el mismo producto excepcional. La precisión está garantizada.

(4)Sillas resistentes y duraderas

Las sillas fabricadas con moldes de inyección de plástico son excepcionalmente resistentes. El plástico utilizado en esta técnica es resistente y duradero, lo que garantiza una larga vida útil. Estas sillas pueden soportar cargas pesadas sin romperse. También son resistentes al agua, al frío y a la mayoría de los productos químicos, lo que las hace ideales tanto para interiores como para exteriores.

(5)Reducción de residuos

El moldeo de plástico a alta presión prácticamente no genera residuos. La máquina solo inyecta la cantidad correcta de plástico en el molde de inyección de la silla. El plástico restante suele poder fundirse y reutilizarse. Esto beneficia al medio ambiente y ahorra dinero. Fabricar sillas con menos residuos es una decisión inteligente para el planeta.

(6)Agregue color y estilo fácilmente

Los moldes de inyección de plástico para sillas permiten crear sillas en una variedad de colores y patrones. Se puede añadir color al plástico antes de introducirlo en el molde. De esta manera, el color permanece en la silla durante todo su uso, en lugar de solo en el suelo. Además, es resistente a la decoloración. También se pueden crear formas y patrones interesantes, e incluso el logotipo de la organización.

(7)Diseño seguro y ergonómico

Los moldes de inyección de plástico para sillas crean sillas cómodas y seguras con suavidad. Puede diseñar curvas, reposabrazos y respaldos que se adapten perfectamente al cuerpo. Estos diseños ayudan a las personas a sentarse cómodamente durante largos periodos. Además, los bordes de la silla están limpios, lo que reduce el riesgo de daños.

Proceso completo de fabricación de moldes de inyección de sillas de plástico

——

(1) Escanee la muestra original para medir puntos;

(2)Utilice una computadora para crear un diseño 3D de la silla;

(3) Comienza el diseño del molde de inyección de sillas de plástico. El diseño se enviará al cliente para su confirmación, y luego comenzará el procesamiento del molde. KRMOLD también proporcionará informes semanales del progreso del molde de inyección para garantizar que el cliente comprenda claramente el proceso de fabricación.

(4)Tres ensayos de inyección de sillas de plástico.

(4.1)T0 es para que KRMOLD inspeccione el molde de inyección de plástico de la silla. Si surge algún problema, lo corregiremos nosotros mismos.

(4.2) T1 es para el cliente. Si no tiene tiempo para inspeccionarlo directamente, no se preocupe; KRMOLD le proporcionará un video e informe de prueba del molde de inyección de silla de plástico. KRMOLD modificará el molde según los comentarios del cliente, lo que suele tardar 10 días. Posteriormente, KRMOLD enviará muestras para su confirmación. Una vez que KRMOLD reciba la aprobación del cliente, preparará el molde de inyección de silla de plástico para su envío.

(4.3) Una prueba final del molde de inyección de silla de plástico permite a KRMOLD inspeccionar y confirmar que el molde funciona correctamente en el sitio del cliente.

(5)

Aplique aceite antioxidante en la superficie del molde de inyección de silla de plástico, envuélvalo con una película de plástico y finalmente colóquelo en una caja de madera para su transporte.

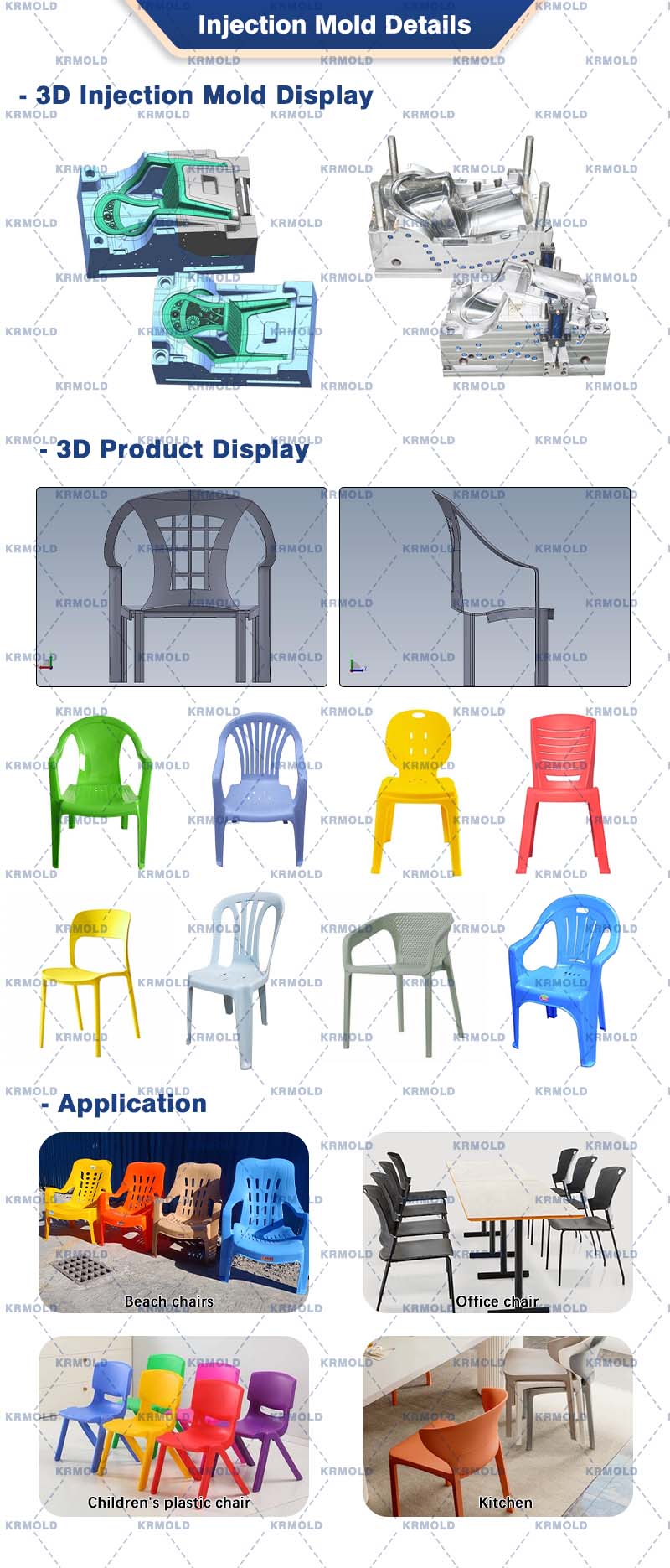

Aplicaciones del molde de inyección de sillas de plástico

——

El molde de inyección de sillas de plástico KRMOLD apoya la producción de varios tipos de sillas.

Los moldes de inyección para sillas de plástico KRMOLD cubren estilos tradicionales y también algunos personalizados.

Basándonos en los diferentes grupos de clientes, los moldes de inyección de sillas de plástico KRMOLD incluyen moldes de inyección de sillas de plástico para niños y moldes de inyección de sillas de plástico para adultos.

Según los diferentes entornos de ubicación, los moldes de inyección de sillas de plástico KRMOLD incluyen moldes de inyección de sillas de plástico para interiores y moldes de inyección de sillas de plástico para exteriores.

Según los diferentes requisitos de los clientes, KRMOLD ofrece moldes de inyección de plástico para sillas con y sin apoyabrazos, estilos clásicos y algunos estilos europeos personalizados.

Si no encuentra la silla de plástico que busca en el sitio web de KRMOLD, contáctenos de inmediato. El equipo de ventas de KRMOLD le responderá lo antes posible.

Preguntas frecuentes sobre moldes de inyección de sillas de plástico

1. ¿Cuál es la vida útil de los moldes de inyección de sillas de plástico?

La calidad del acero es un factor clave que afecta la vida útil del molde de inyección de sillas de plástico. Los diferentes materiales de las sillas de plástico requieren un acero de molde adecuado.

Los ingenieros de KRMOLD proporcionarán a los clientes sugerencias razonables basadas en las condiciones reales.

2. ¿La línea de separación del molde de inyección de silla de plástico KRMOLD es correcta? ¿Tiene bordes afilados?

La línea de partición del molde de inyección de sillas de plástico KRMOLD es lisa y redondeada, sin bordes afilados. Esto garantiza que las sillas moldeadas no le lastimen las manos. Por ello, KRMOLD siempre controla la presión de inyección y garantiza el fresado CNC de las cavidades y los núcleos en los moldes de inyección de sillas de plástico.

3. ¿Cómo puedo asegurarme de que el diseño de mi silla se ajuste al molde de inyección de plástico para sillas?

Para garantizar que el diseño de su silla sea compatible con el proceso de fabricación de moldes, considere factores como un espesor de pared uniforme, chaflanes que eviten posibles atascos en la pieza moldeada y ángulos de desmoldeo que faciliten la expulsión. Colaborar con un fabricante de moldes experimentado puede ayudarle a optimizar su diseño para una mejor moldeabilidad.

4. ¿Cuáles son los materiales más comunes utilizados para el moldeo por inyección de sillas de plástico, teniendo en cuenta el producto final?

La elección del material del molde de inyección de plástico para sillas no solo afecta la vida útil del molde, sino también la calidad de la silla terminada. El acero se suele utilizar por su durabilidad y rentabilidad.

Sin embargo, para producciones de gran volumen o diseños complejos, se pueden elegir materiales de aluminio o incluso de precisión debido a su acabado superficial superior y reproducción de detalles.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).