Descripción del molde de inyección de carcasa de plástico para timbre

——

Con la creciente popularidad de los hogares inteligentes, la demanda de moldes de inyección de carcasas de plástico para timbres está en aumento. KRMOLD se especializa en la producción de moldes de inyección de precisión para carcasas de plástico para timbres.

Estos timbres inteligentes no solo ofrecen las funciones de los timbres y mirillas tradicionales, sino que también incorporan diversas funciones inteligentes, como monitoreo remoto por teléfono móvil, alarmas automáticas y videollamadas. Esto convierte a los timbres en un componente vital de la seguridad del hogar moderno.

Hasta la fecha, KRMOLD ha proporcionado soluciones eficientes de moldeo por inyección de carcasas de plástico para timbres a clientes en diversos países. Gracias a su sofisticada tecnología de fabricación de moldes, KRMOLD garantiza plazos de entrega cortos, una larga vida útil del molde de inyección de carcasas de plástico para timbres y productos terminados de alta calidad.

Especificaciones del molde de inyección de carcasa de plástico para timbre

——

| Descripción del Producto | Moldeo por inyección de plástico ODM |

| Materiales plásticos: | Plásticos: PS, ABS, PP, PVC, PMMA, PBT, PC, POM, PA66, PA6, PBT+GF, PC/ABS, PEEK, HDPE, TPU, PET, PPO,...etc. |

| Estándar: | ISO9001:2008 |

| Otros materiales: | Caucho, caucho de silicona, LSR, aluminio, zinc, cobre... metal... etc. |

| Calidad: | Estándar ROHS y SGS |

| Característica: | Sin marcas ni destellos |

| Tamaño: | Según tu dibujo 2D, 3D |

| Color,Cantidad,Precio unitario,Costo de herramientas,Tamaño de las herramientas: | Para ser discutido |

| Paquete: | Embalaje en caja de madera exportada estándar, proceso de fumigación (según sea necesario) |

Para ser discutido | Decoración en molde, molde de inyección, molde de plástico, sobremoldeo, molde 2K, molde de fundición a presión, molde termoendurecible, molde apilable, molde intercambiable, molde de núcleo plegable, juegos de matrices, molde de compresión, molde LSR de sistema de canal frío, etc. |

Base del molde: | Estándar Hasco, Estándar Europeo, Estándar Mundial |

Material de la base del molde: | LKM, FUTA, HASCO, DME,...etc. O según el requisito del cliente. |

Acabado de la superficie: | Textura (estándar MT), pulido de alto brillo |

Acero de cavidad/núcleo: | P20, 2311, H13, 2344, Starvax 420, 236, AdC3, S136, 2312, 2379, 2316, 2083, Nak80, 2767 ...etc. |

Canal caliente/frío | HUSKY, INCOE, YDDO, HASCO, DME, MoldMaster, Masterflow, Mastip, marca fabricada en Taiwán, etc. |

Vida útil del molde: | De 5.000 a 1.000.000 de disparos. (Según su entorno de trabajo). |

Software de diseño y programación: | CAD, CAM, CAE, Pro-E, UG, Solidworks, Moldflow, CATIA....etc. |

Equipo: | CNC de alta velocidad, CNC estándar, EDM, corte por alambre, WEDM, rectificadora, máquina de moldeo por inyección de plástico para moldes de prueba de 50 a 3000T disponibles. |

Ventajas del molde de inyección de cubierta de plástico para timbre KRMOLD

——

(1) Diseño de apariencia para molde de inyección de carcasa de plástico para timbre.

Como producto para el hogar, el diseño de un timbre debe adaptarse a la estética y el estilo del usuario, a la vez que busca un equilibrio entre funcionalidad y facilidad de uso. KRMOLD cuida cada detalle, garantizando que la carcasa del timbre sea estéticamente agradable y práctica al diseñar el molde de inyección de plástico para la cubierta del timbre.

Para mejorar la calidad de la superficie y el acabado de la carcasa, KRMOLD realiza tratamientos de superficie adecuados durante el proceso de fabricación de moldes de inyección de carcasa de plástico para timbres, como esmerilado y pulido, para garantizar una apariencia refinada.

(2) Diseño dimensional y estructural para molde de inyección de cubierta plástica para timbre.

El diseño del molde de inyección de carcasa de plástico para timbre considera las dimensiones y la estructura del producto para garantizar la precisión y estabilidad del molde. KRMOLD también prioriza la facilidad de montaje y mantenimiento, buscando brindar la mejor experiencia de usuario.

(3) Selección de material para el molde de inyección de cubierta de plástico para timbre

KRMOLD utiliza materiales duraderos, resistentes al desgaste y a altas temperaturas para garantizar la calidad y la longevidad de los moldes de inyección de carcasa de plástico para timbre.

El material ABS de uso común ofrece excelente resistencia, rigidez y resistencia al impacto, cumpliendo con los requisitos de durabilidad de las carcasas de timbres inteligentes.

También ofrece una excelente resistencia química y térmica, lo que lo hace apto para los productos químicos y las altas temperaturas presentes en diversos entornos domésticos. Basándonos en las propiedades del material ABS, diseñamos y controlamos de forma óptima los parámetros del proceso de moldeo por inyección para garantizar el rendimiento de llenado y los resultados de curado requeridos.

(4) Diseño impermeable para molde de inyección de cubierta de plástico para timbre.

Teniendo en cuenta el entorno operativo del timbre, KRMOLD incorporó impermeabilización en el diseño de los moldes de inyección de plástico de la carcasa para adaptarlo a diferentes climas. Este diseño garantiza la estabilidad del producto en cualquier condición climática.

(5) Fabricación y procesamiento de moldes de inyección de cubiertas de plástico para timbres.

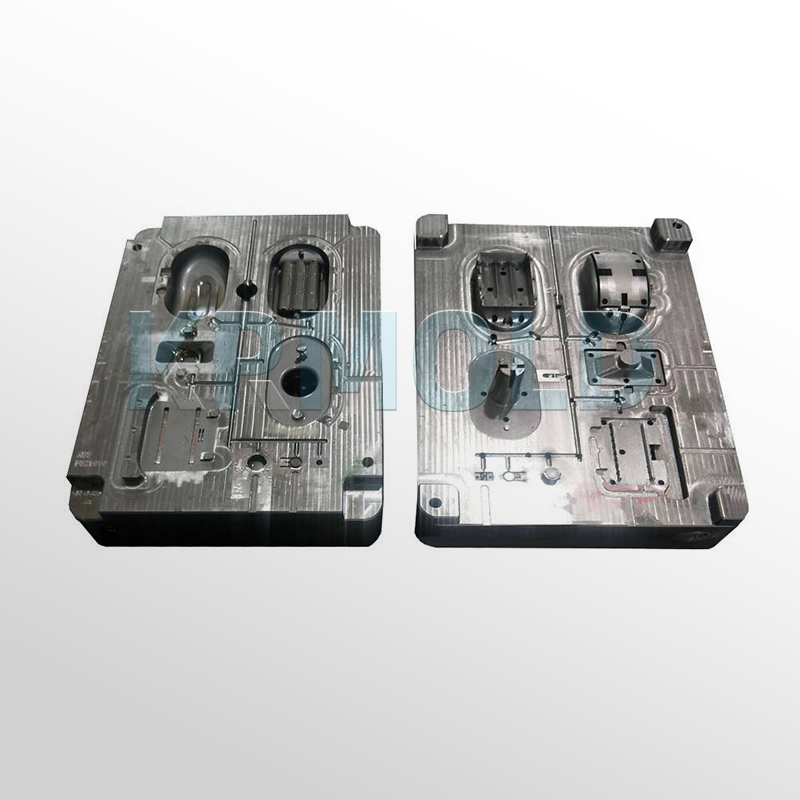

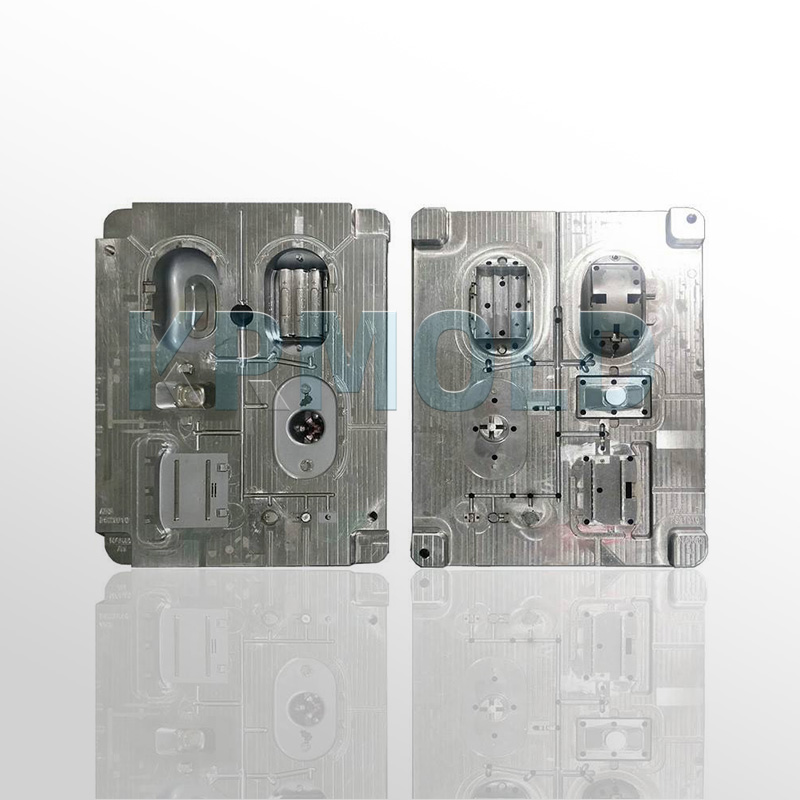

Durante la fabricación y el procesamiento de los moldes de inyección de carcasas de plástico para timbres, KRMOLD selecciona tecnologías y equipos de procesamiento adecuados, como centros de mecanizado CNC y máquinas EDM.

El procesamiento de los componentes del molde, incluida la cavidad, el núcleo, el sistema de desmoldeo y el sistema de enfriamiento, garantiza que se cumplan la precisión y las dimensiones requeridas.

KRMOLD se centra en la precisión y el control dimensional de los componentes del molde para garantizar la calidad y la estabilidad del proceso de moldeo por inyección. Mediante un estricto sistema de gestión de calidad, KRMOLD garantiza que cada molde de inyección de tapas de plástico para timbres cumpla con altos estándares.

Puntos clave del diseño del molde de inyección de carcasa de plástico para timbre KRMOLD

——

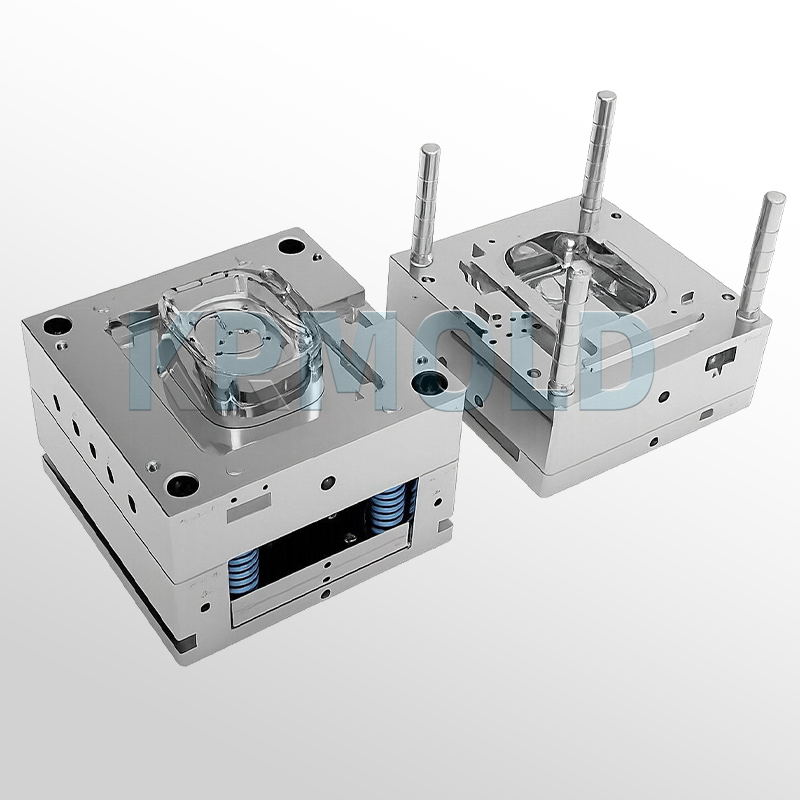

(1)Diseño de molde de inyección de cubierta de plástico para timbre

Al diseñar el molde de inyección de carcasa de plástico para timbre, KRMOLD primero determina la estructura del molde, incluyendo la cavidad, el núcleo, el sistema de desmoldeo y el sistema de refrigeración. KRMOLD garantiza que la precisión y las dimensiones del molde cumplan con las especificaciones requeridas para garantizar la calidad y la estabilidad del proceso de moldeo por inyección.

(2)Análisis del flujo del molde de inyección de cubierta de plástico para timbre

Mediante el software de análisis de flujo de molde, KRMOLD importa el modelo CAD del timbre y configura los parámetros del proceso de moldeo por inyección, como la velocidad, la temperatura y la presión. Mediante el análisis de flujo de molde, simulamos los procesos de flujo de la masa fundida, llenado y enfriamiento durante el proceso de moldeo por inyección, evaluando el rendimiento del llenado, defectos como burbujas e inyecciones cortas, y optimizando los parámetros del proceso de moldeo por inyección para garantizar productos terminados de alta calidad.

(3) Diseño del sistema de enfriamiento para el molde de inyección de carcasa de plástico de timbre

Un sistema de refrigeración diseñado racionalmente garantiza una refrigeración eficaz durante el proceso de moldeo por inyección, mejorando la eficiencia de la producción y la calidad del producto.

(4) Diseño del sistema de liberación del molde de inyección de la cubierta de plástico del timbre

El diseño de un sistema de liberación de moldes de inyección de carcasa de plástico para timbre adecuado según la forma y los requisitos del timbre garantiza un desmoldeo suave y evita daños y deformaciones.

(5) Secuencia de inyección y ubicación del punto de inyección para el molde de inyección de la cubierta plástica del timbre

Determinar la secuencia de inyección y la ubicación del punto de inyección para garantizar que el plástico llene completamente la cavidad del molde y evitar huecos y defectos.

Proceso completo de personalización de moldes de inyección de cubiertas de plástico para timbres

——

-Análisis de proceso y estructural: Analice el proceso de moldeo del producto, la estructura del molde de inyección de la carcasa de plástico del timbre y el proceso de fabricación para garantizar que la vida útil del molde de inyección de la carcasa de plástico del timbre cumpla con los requisitos del cliente.

-Diseño de moldes: Diseñar la estructura completa del molde de inyección de carcasa de plástico del timbre y las piezas mecanizadas, y definir los requisitos del proceso de ensamblaje y moldeo por inyección.

-Predicción de problemas: Analice exhaustivamente los defectos de calidad en la apariencia de las piezas de plástico (como la contracción) o los problemas en la estructura del molde de inyección de la cubierta de plástico del timbre (como la superficie de separación y la configuración de la puerta) antes de abrir el molde de inyección de la cubierta de plástico del timbre.

-Molde de inyección de cubierta de plástico para timbre Inspección de apariencia: Asegúrese de que el molde esté libre de óxido, abolladuras u otros defectos.

-Transporte del molde: El molde de inyección de carcasa de plástico para timbre debe enviarse con cerraduras de molde para garantizar un embalaje resistente y a prueba de óxido.

-Documentación del molde: En el momento de la entrega se proporciona un conjunto completo de piezas consumibles y materiales de mantenimiento del molde de inyección de cubierta de plástico para timbre.

Mediante esta serie de pasos, KRMOLD garantiza que cada molde de inyección de carcasa de plástico para timbre cumpla con los altos estándares de nuestros clientes y produzca productos de alta calidad. Al elegir KRMOLD, obtendrá soluciones de moldeo por inyección líderes en la industria, lo que le ayudará a lanzar con éxito sus productos para el hogar inteligente.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).