Descripción del molde de inyección para la tapa trasera del televisor

——

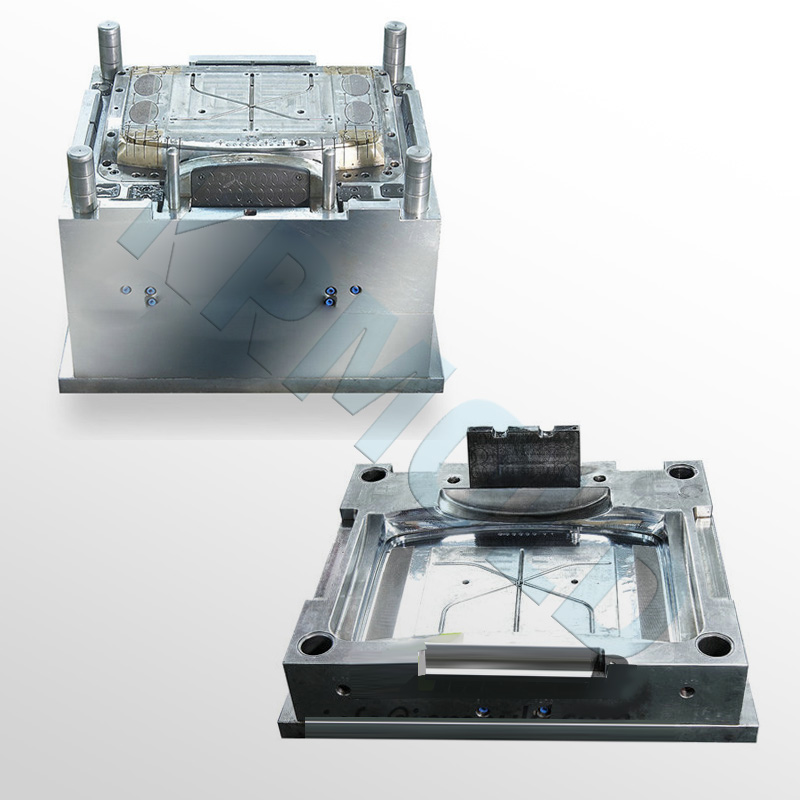

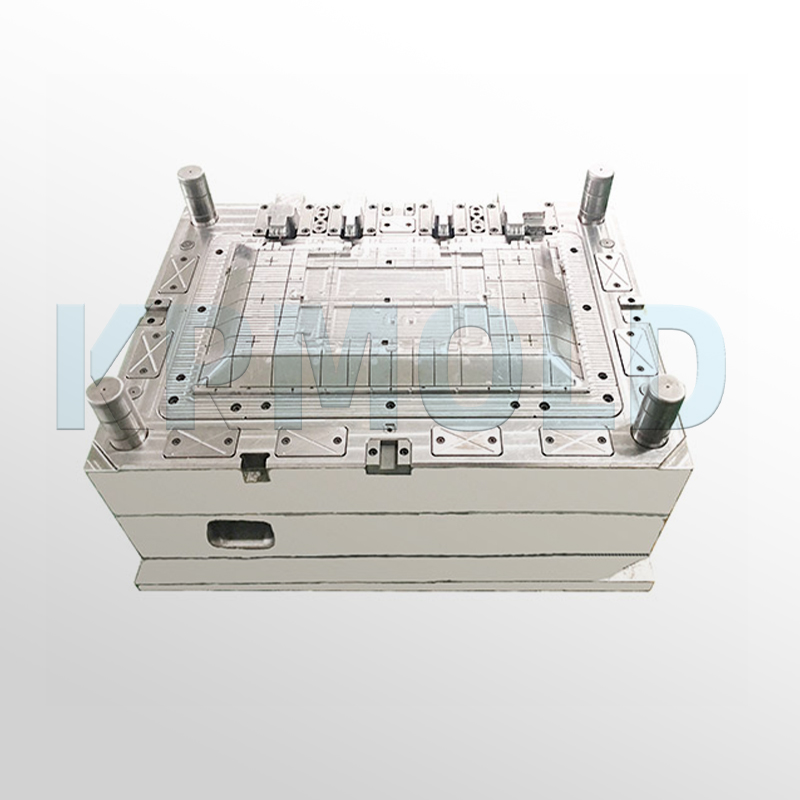

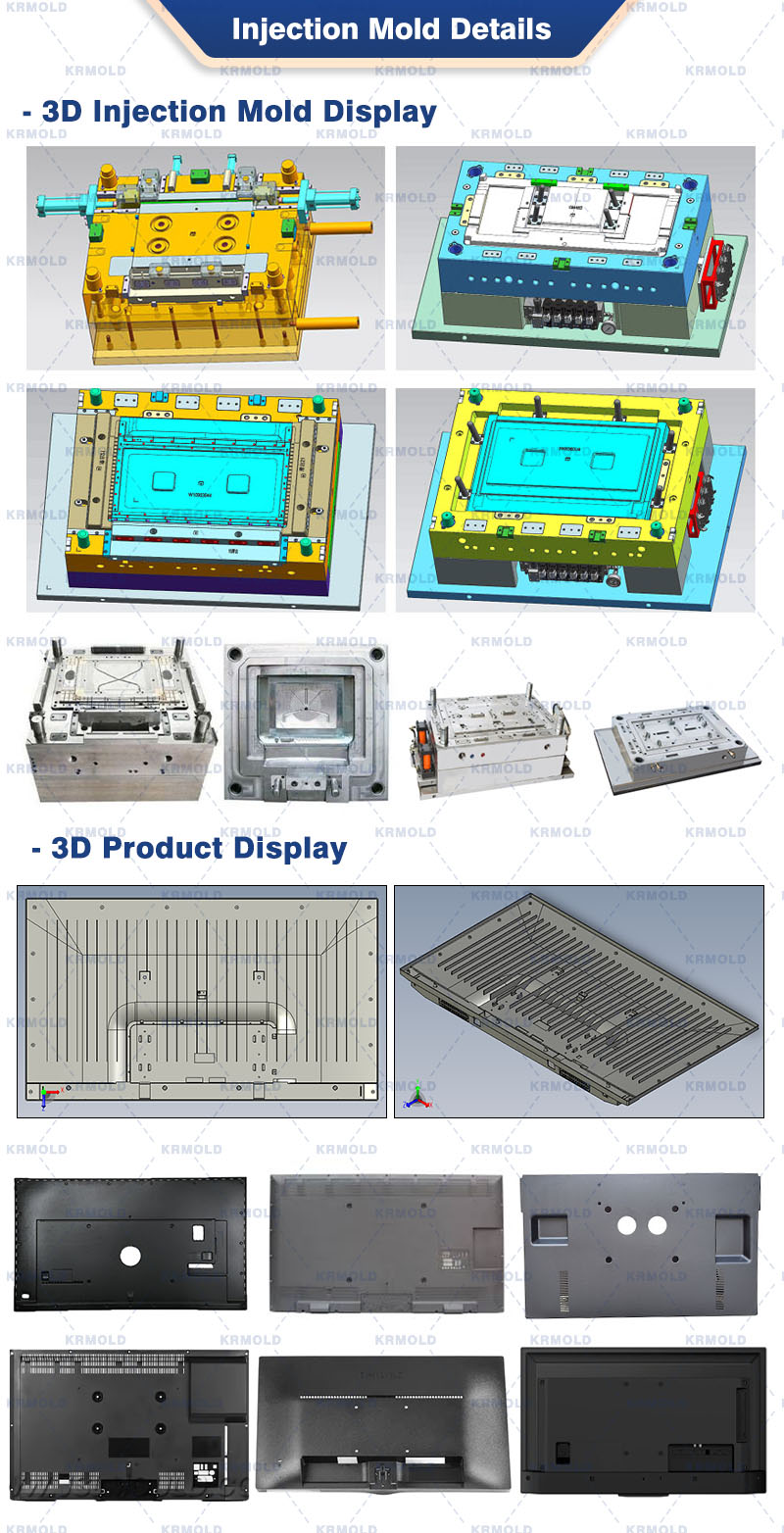

KRMOLD se dedica a ofrecer a sus clientes moldes de inyección de alta calidad para tapas traseras de televisores que satisfacen diversas necesidades, garantizando un excelente rendimiento y apariencia. Estos moldes de inyección de plástico para tapas traseras de televisores son fundamentales en la producción de televisores modernos.

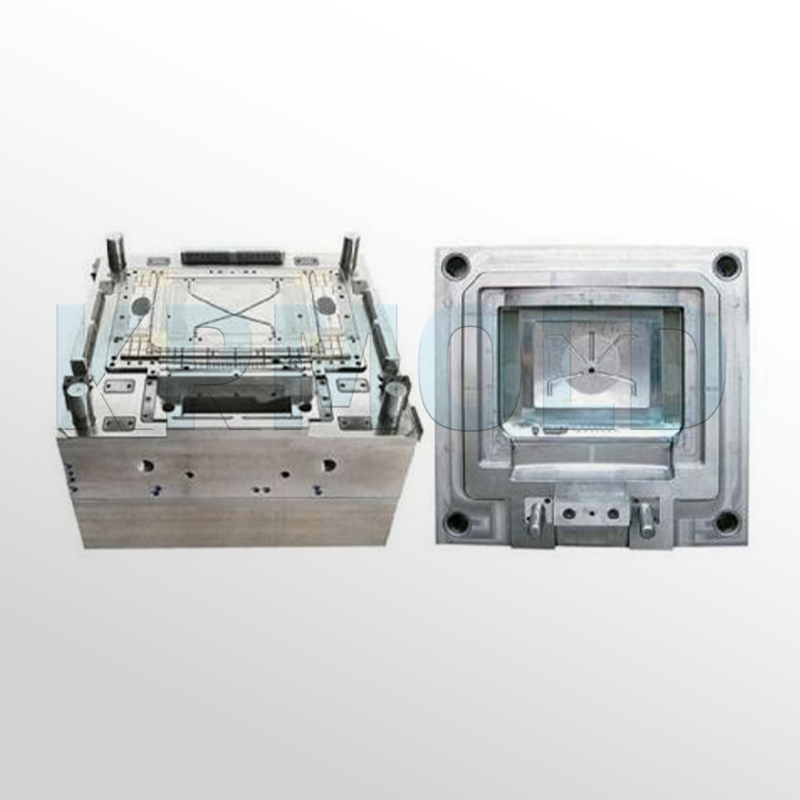

KRMOLD fabrica moldes de inyección para tapas traseras de TV de diversos tamaños para televisores CRT, LCD y LED, adaptados a las necesidades del cliente. El equipo de ingenieros de KRMOLD utiliza los diseños de moldes de inyección de plástico para tapas traseras de TV proporcionados por el cliente y herramientas de software avanzadas para crear con precisión moldes de inyección de tapas traseras de TV de alta calidad. Una vez confirmado el diseño del molde, KRMOLD utiliza mecanizado CNC para inspección de precisión y procesos de electroerosión para garantizar aún más la calidad del molde.

KRMOLD se compromete a producir de forma rápida y eficiente moldes de inyección de plástico para tapas traseras de TV de alta calidad, ofreciendo soluciones personalizadas. Para obtener más información sobre los servicios de moldeo por inyección de plástico de KRMOLD y cómo podemos satisfacer sus necesidades de moldes de inyección para tapas traseras de TV, ¡contacte con KRMOLD hoy mismo!

Parámetros del molde de inyección de plástico para la cubierta trasera del televisor

——

| Proyecto | Descripción |

| Producto | Piezas de molde de inyección |

| Materiales plásticos | ABS, PP, nailon, PC u otros materiales según sea necesario |

| Servicios | OEM, diseño basado en sus ideas o molde y producción según sus dibujos. |

| Dimensiones de producción | Basado en sus dibujos o muestras |

| Embalaje | Cajas estándar, palets o embalajes personalizados |

| Prototipado | Impresión 3D, CNC, corte láser, etc. |

Ventajas del molde de inyección para la contraportada del televisor

——

●Diseño personalizado:KRMOLD ofrece servicios OEM, personalizando moldes de inyección de plástico para tapas traseras de TV según las necesidades específicas del cliente y sus requisitos de diseño. Ya sea tamaño, forma o funcionalidad, KRMOLD puede satisfacerlas.

●Excelente selección de materiales:KRMOLD es extremadamente riguroso en la selección de materiales para moldes de inyección de tapas traseras de TV, garantizando su resistencia al desgaste, robustez y compatibilidad con el moldeo por inyección de plástico, como ABS, PP y nailon. Estos materiales no solo garantizan la resistencia del molde de inyección de plástico para tapas traseras de TV, sino que también optimizan el proceso de producción.

●Mecanizado de precisión:Al introducir la tecnología de moldeo por inyección asistido por gas, KRMOLD elimina eficazmente el problema de contracción de la superficie que puede ocurrir con los moldes tradicionales, acortando los ciclos de moldeo y reduciendo el desperdicio de material.

●Control de calidad estricto:KRMOLD implementa rigurosos controles de calidad en cada etapa de la producción de moldes de inyección para tapas traseras de TV. Desde el diseño hasta la producción y la inspección final del producto, KRMOLD garantiza que cada molde de inyección de plástico para tapas traseras de TV cumpla con los estándares de la industria.

KRMOLD: Avance tecnológico en la fabricación de moldes de inyección para carcasas traseras de televisores

——

A medida que las pantallas de televisión siguen creciendo, también aumentan los requisitos de resistencia para sus cubiertas traseras. KRMOLD ha mejorado la resistencia de los moldes de inyección de plástico para cubiertas traseras de televisores al aumentar el grosor de las nervaduras de refuerzo y, mediante tecnología de moldeo por inyección asistida por gas, ha solucionado con éxito los problemas de contracción superficial y los largos ciclos de moldeo. Esta innovación mejora significativamente la rentabilidad del molde de inyección para cubiertas traseras de televisores, reduciendo los costos de producción y garantizando la calidad.

KRMOLD ubicó estratégicamente la compuerta durante el diseño del molde de inyección de plástico para la tapa trasera del televisor, minimizando eficazmente las marcas de soldadura y logrando un acabado superficial liso y uniforme, mejorando significativamente la apariencia. Este molde de inyección de alta calidad para tapa trasera del televisor produce excelentes resultados en máquinas de moldeo por inyección estándar, satisfaciendo así las exigencias del mercado en cuanto a estética y durabilidad.

Selección de material para molde de inyección de cubierta trasera de TV

——

La selección del material del molde es crucial en el proceso de fabricación de moldes de inyección para tapas traseras de televisores. Los indicadores clave de rendimiento incluyen:

Propiedades básicas del material del molde: El material utilizado para el molde de inyección de plástico para la tapa trasera del televisor debe poseer excelente resistencia al desgaste, tenacidad, dureza y dureza al rojo (la dureza al rojo se refiere a la capacidad del material del molde para mantener la dureza y la estabilidad estructural a altas temperaturas). Al seleccionar los materiales, también es importante considerar los requisitos de rendimiento en condiciones reales de operación, como la resistencia a la oxidación, la resistencia a la compresión, la resistencia a la tracción, la resistencia a la flexión y la resistencia a la fatiga. Estas propiedades inciden directamente en la vida útil y la eficiencia de producción del molde de inyección para la tapa trasera del televisor.

Procesabilidad del material del molde: La procesabilidad del material del molde también es un factor clave en la selección, incluyendo la maquinabilidad, la temperatura de temple, la deformación por temple y la templabilidad. Además, debe considerarse la sensibilidad a la oxidación y la descarburación para garantizar la estabilidad del molde de inyección de plástico para la tapa trasera del televisor durante la producción.

Calidad metalúrgica del material del molde y otras consideraciones: La calidad metalúrgica del material del molde influye significativamente en su rendimiento. Solo los materiales con excelente calidad metalúrgica pueden aprovechar al máximo las diversas propiedades del molde de inyección para la tapa trasera del televisor. Los indicadores comunes de calidad metalúrgica incluyen la calidad de la fundición, los procesos de forjado y laminado, los resultados del tratamiento térmico y el acabado, la conductividad térmica y la pureza de la materia prima. Además, el precio y la versatilidad del material del molde son factores importantes que no deben pasarse por alto durante el proceso de selección.

Entre muchos materiales, el ABS se utiliza ampliamente en la fabricación de moldes de inyección de plástico para tapas traseras de televisores. El ABS ofrece excelentes propiedades integrales, como alta tenacidad al impacto, excelente resistencia mecánica, estabilidad dimensional, buena resistencia química y propiedades eléctricas. Su facilidad de moldeo y mecanizado permite una excelente adhesión al vidrio acrílico 372, admite el moldeo por inyección bicolor y puede cromarse. Esto convierte al ABS en un material ideal para moldes de inyección de tapas traseras de televisores y es adecuado para la producción de diversas piezas mecánicas, piezas resistentes al desgaste, piezas de transmisión y componentes de telecomunicaciones.

| Nombre del artículo | Material ABS |

| Tipo de moldeo por inyección | Tipo de propósito general |

| Temperatura (°C) | 80-85 |

| Tiempo (h) | 2-3 |

| Densidad del material (g/cm³) | 1.05-1.15 |

| Caudal de fusión (g/10 min) | 160-180 |

| Resistencia al impacto (kJ/m²) | 15-20 |

| Resistencia a la tracción (MPa) | 20-25 |

| Presión de inyección (MPa) | 80-150 |

| Velocidad de tornillo recomendada (r/min) | 30 |

| Método de moldeo adecuado | Se permite el moldeado de columnas |

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).