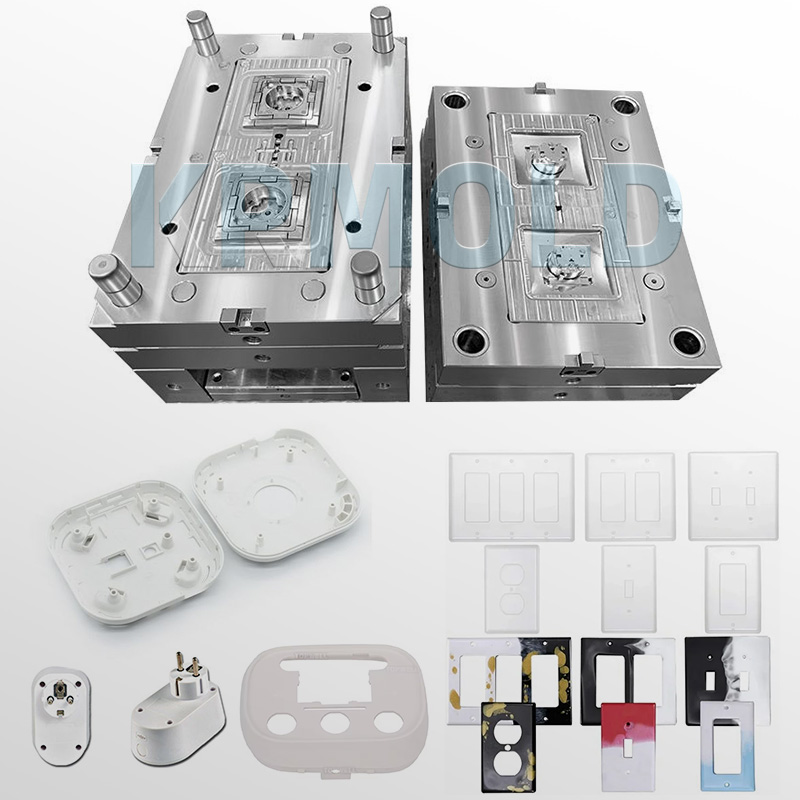

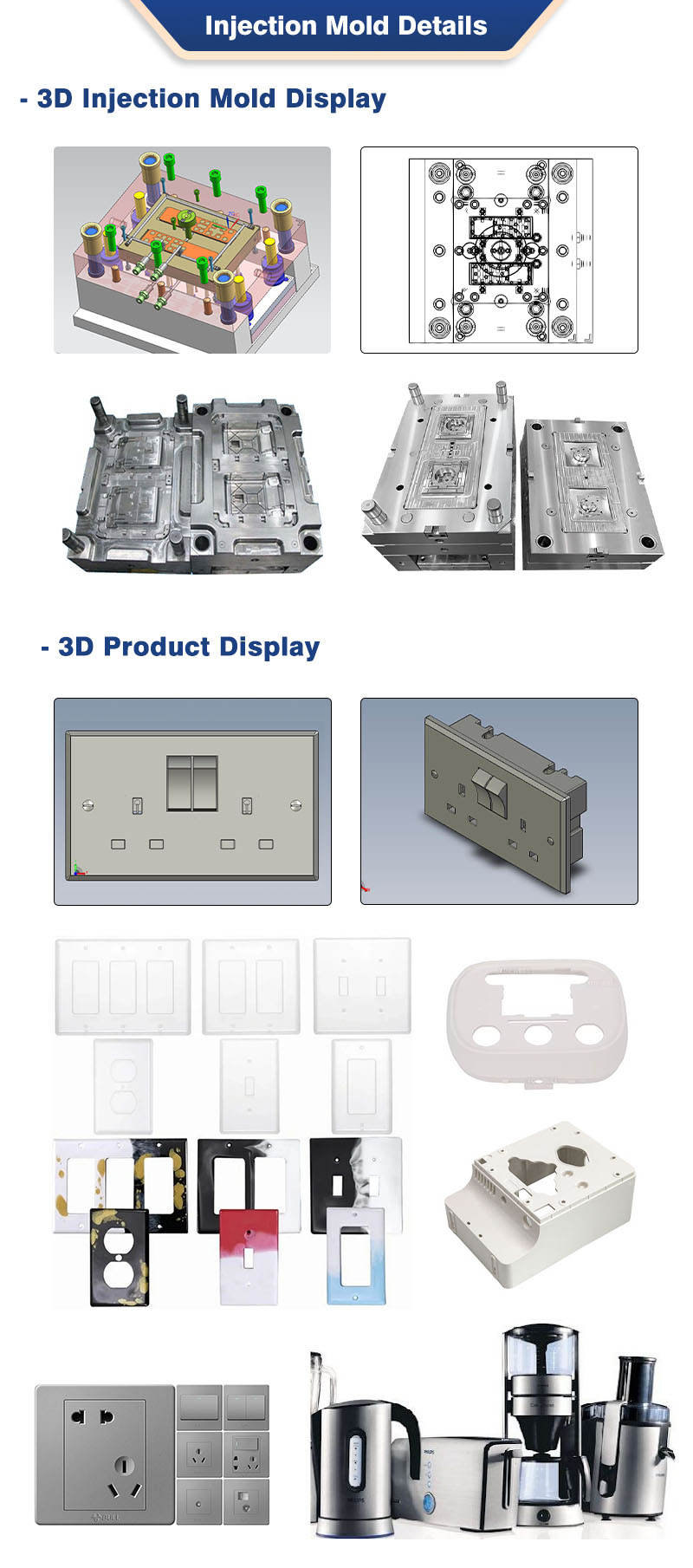

Solución completa para moldes de inyección de carcasas de electrodomésticos pequeños

——

El moldeo por inyección es una de las técnicas de procesamiento más comunes en la industria de los electrodomésticos. Mediante este proceso, se inyecta plástico fundido en la cavidad del molde y se enfría para formar las piezas necesarias para la producción en masa de diversos tipos de piezas para electrodomésticos, satisfaciendo así la creciente demanda del mercado. El moldeo por inyección ayuda a la industria de los electrodomésticos a completar el moldeo por inyección de las herramientas principales. En el proceso de producción de pequeños electrodomésticos, la calidad del molde influye directamente en la apariencia, la precisión dimensional, la resistencia estructural y la adaptabilidad funcional de los productos.

KRMOLD, como fabricante profesional de moldes de inyección, se especializa en ofrecer soluciones personalizadas para diversos sectores. En el sector de los electrodomésticos, los moldes de inyección KRMOLD permiten diseñar y fabricar diversos tipos de electrodomésticos, lo que ayuda a los clientes a obtener beneficios de producción a largo plazo tras la adopción de los moldes de inyección KRMOLD. De esta manera, los moldes de inyección KRMOLD permiten a los clientes de este sector obtener beneficios de producción a largo plazo y mejorar su competitividad en términos de calidad e innovación.

Características del molde de inyección para electrodomésticos pequeños

——

Nuestra ventaja

Dado que los pequeños electrodomésticos suelen estar sujetos a actualizaciones y mejoras funcionales frecuentes, los métodos tradicionales de diseño de moldes no suelen poder adaptarse rápidamente a estos cambios. El diseño modular ofrece una solución más flexible y eficiente, ya que facilita la sustitución rápida de los componentes de la cavidad. Por ejemplo, el molde de la carcasa de la cafetera utiliza una estructura atornillable que permite ajustar rápidamente la base de soporte y la plantilla. Cuando se necesita producir un estilo o modelo diferente de cafetera, el conjunto de la cavidad se puede sustituir fácilmente sin tener que rediseñar ni refabricar todo el molde. Esto no solo acorta considerablemente el ciclo de ajuste y producción del molde, sino que también reduce el desperdicio y mejora la productividad en la producción de lotes pequeños de varias especies.

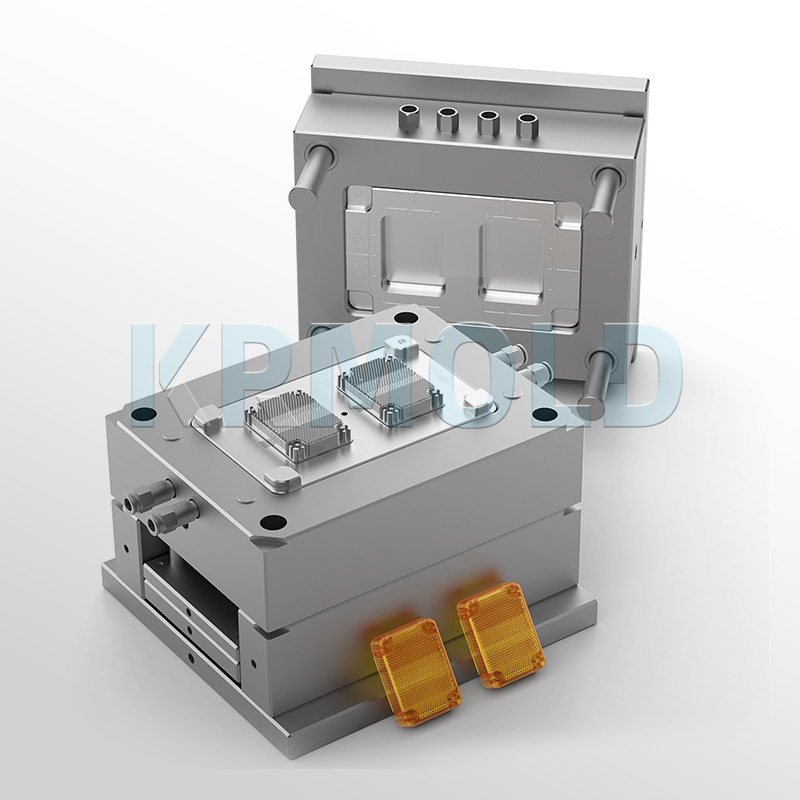

En el proceso de moldeo por inyección, el diseño del sistema de refrigeración es crucial, ya que afecta directamente el ciclo de moldeo y la calidad del producto. Para satisfacer la demanda de una producción eficiente de moldes de inyección para pequeños electrodomésticos, los moldes modernos prestan cada vez más atención a la optimización del sistema de refrigeración. Mediante el diseño racional de los canales de refrigeración y la integración de tecnologías de refrigeración avanzadas, se puede mejorar significativamente la eficiencia de refrigeración y reducir los problemas de deformación térmica del producto.

Por ejemplo, los sistemas de refrigeración optimizados pueden integrar aletas de refrigeración, disipadores de calor de aluminio y capas de grasa de silicona termoconductora, lo que ayuda a distribuir el calor de forma más uniforme y a acelerar el proceso de refrigeración. Algunos ejemplos comunes son los moldes para ollas arroceras, los moldes de inyección para aspas de ventiladores y los moldes para carcasas de aspiradoras.

Los pequeños electrodomésticos modernos a menudo tienen diseños estructurales complejos, especialmente para piezas de paredes delgadas y estructuras invertidas.

Para piezas de paredes delgadas, como carcasas de ollas arroceras y depósitos de polvo para aspiradoras, KRMOLD suele adoptar la tecnología de extracción de núcleos con deslizadores internos al diseñar los moldes, lo que permite lograr un flujo de plástico más fino y evitar la deformación de las piezas de paredes delgadas durante el proceso de inyección. Además, para piezas con estructuras invertidas (como el diseño invertido del interior del depósito de polvo de una aspiradora), los diseñadores suelen utilizar pasadores curvos con filas invertidas, o una combinación de deslizadores internos y pasadores basculantes para garantizar que estas estructuras complejas se puedan desmoldar sin problemas tras el enfriamiento, manteniendo así la integridad de la pieza.

Proceso de moldeo de carcasas de electrodomésticos pequeños

——

(1) Plástico derretido

La materia prima plástica para componentes de pequeños electrodomésticos se funde en el cilindro de carga de la máquina de moldeo por inyección. El proceso de fusión suele controlarse mediante un sistema de control de temperatura para garantizar el flujo del plástico durante la inyección. Los controles de temperatura habituales oscilan entre 200 °C y 350 °C, según el tipo de plástico y los requisitos del producto.

(2) Etapa de inyección

El plástico fundido se impulsa a alta presión a través del tornillo de inyección (o pistón) hacia la cavidad del molde de inyección para pequeños electrodomésticos. Esta etapa requiere controlar la velocidad de inyección, la presión de inyección y la velocidad de rotación del tornillo para garantizar que el plástico llene uniformemente toda la cavidad y evitar así la formación de burbujas de aire, quemaduras y otros defectos.

(3) Etapa de conservación de presión

Tras la inyección del plástico fundido, la máquina de moldeo por inyección mantiene una presión determinada para garantizar que el plástico llene completamente la cavidad del molde y evitar así la contracción por enfriamiento, lo que podría generar inestabilidad en el tamaño de los electrodomésticos terminados. La presión de mantenimiento suele ser inferior a la de inyección, pero se mantiene durante un tiempo determinado para garantizar la integridad y precisión de la pieza de plástico.

(4) Etapa de enfriamiento

Las piezas de plástico se someten a un período de enfriamiento en el molde, una de las etapas más importantes del proceso de moldeo. Se suele hacer circular agua de refrigeración por los canales del molde para reducir rápidamente la temperatura del plástico y permitir su solidificación. El tiempo de enfriamiento depende de factores como la construcción del molde, el material plástico y el espesor de la pared. Las piezas con diseño de pared delgada tienen un tiempo de enfriamiento más corto, generalmente entre 30 segundos y 2 minutos.

(5) Etapa de desmoldeo

Tras el enfriamiento, el molde se abre y se cierra, y las piezas de plástico de los pequeños electrodomésticos se desmoldan. Durante el desmoldeo, es necesario tener en cuenta la forma y la estructura de la pieza para garantizar que no sufra daños. Para piezas complejas, se suelen utilizar técnicas como mecanismos de extracción de núcleos y sistemas de deslizamiento para garantizar un desmoldeo sin problemas.

Aplicación de moldes para carcasas de electrodomésticos pequeños

—

¿Por qué elegir KRMOLD?

—

1. Servicio integral de proceso.

Brindamos un servicio de proceso completo desde la integración de requisitos, el diseño y la fabricación de moldes hasta la entrega y el servicio posventa.

El equipo técnico participa activamente en la fase de diseño del producto del cliente, optimizando la estructura del molde y diseñando los planos del molde mediante software de análisis de flujo de moldes (como Autodesk Moldflow y UGNX). Equipado con CNC importado, máquina de corte por hilo Shadick, equipo de descarga de espejos y otros equipos de procesamiento de precisión para lograr una precisión de ±0,02 mm.

Contamos con un taller inteligente a gran escala para respaldar el procesamiento secundario, como serigrafía, soldadura, pulverización, etc. Implementamos estrictamente el sistema de calidad ISO13485 e IATF16949; al mismo tiempo, brindamos transporte gratuito, mantenimiento regular del molde y servicio de garantía de un año.

2.Sistema completo de control de calidad

Contamos con un taller de producción integral que utiliza centros de mecanizado de cinco ejes Makino, máquinas de moldeo por inyección Haitian y otros equipos de renombre nacional e internacional para evitar retrasos en el procesamiento de salida. Mediante la máquina de medición por coordenadas CMM y un instrumento de inspección tridimensional, se realiza una inspección completa de las dimensiones clave y se implementa el ciclo de gestión de calidad PDCA. Asimismo, proporcionamos informes completos de inspección de calidad de los moldes de inyección.

3. Control de entrega preciso para garantizar el cronograma del proyecto.

A través de la gestión digital, el seguimiento del progreso de la producción desde el inicio del pedido, para diferentes pedidos y fecha de entrega para el seguimiento de datos, una vez que hay factores que pueden retrasarse, organizar de inmediato para acelerar el cronograma de producción, para garantizar que el cliente en el período de entrega para completar la fabricación de moldes de inyección de plástico.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).