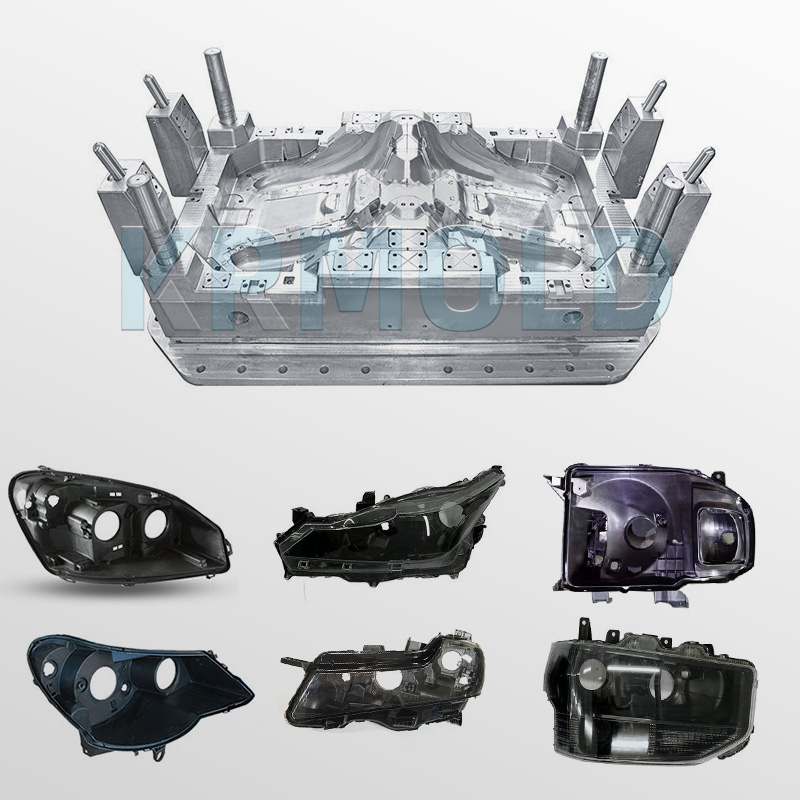

Introducción al molde de plástico para soporte de faros de automóvil

—

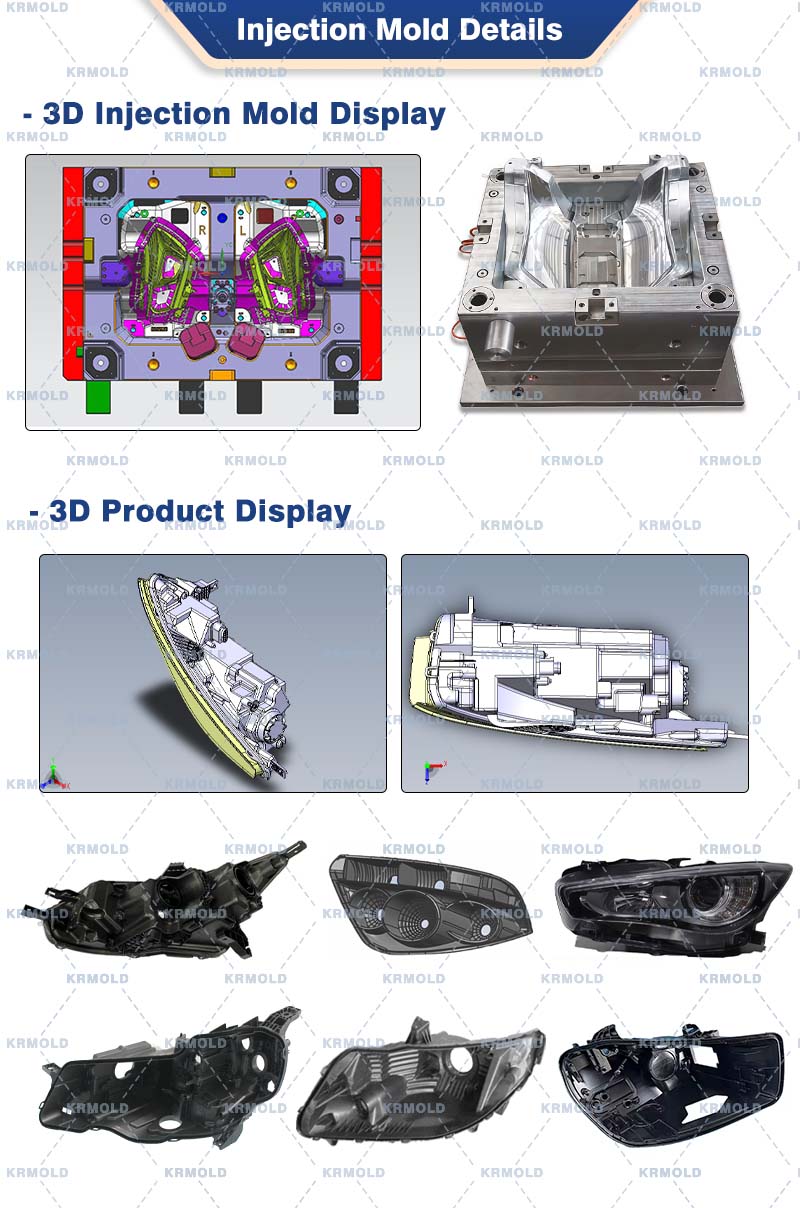

KRMOLD cuenta con una amplia experiencia en el diseño y la fabricación de moldes de plástico para soportes de faros de automóviles, y se compromete a ofrecer a sus clientes soluciones de moldes de plástico de alta calidad para carcasas de faros. Como componente de soporte fundamental del faro, el soporte del faro influye directamente en su seguridad y fiabilidad.

El molde de plástico para soportes de faros de KRMOLD permite una producción de alta precisión y gran volumen, lo que ayuda a los clientes a entregar productos de alta calidad en un corto plazo. Este molde se personaliza según los requisitos específicos del proyecto del cliente, produciendo soportes para faros adecuados para diversos tamaños y tipos de instalaciones automotrices. Su función principal es fijar y sostener el faro, garantizando así su estabilidad y eficacia de iluminación.

Además, KRMOLD ofrece análisis de flujo de moldeo e informes de DFM para ayudar a sus clientes a optimizar diseños, reducir costos de producción y mejorar la calidad del producto final. El equipo profesional de KRMOLD desarrollará las soluciones de fabricación de moldes de plástico para soportes de faros de automóviles más adecuadas y personalizadas para satisfacer las diversas demandas del mercado.

Parámetros del molde de plástico para soporte de faros de automóvil

—

| Material del molde | 1.2343 |

| Material del producto | ordenador personal |

| Número de cavidades | 1 cavidad |

| Sistema de corredores | Corredor del frío |

| Método de eyección | Pasador eyector |

| Ciclo de inyección | 48 segundos |

| Vida útil de la inyección | 500.000 ciclos |

| Tasa de contracción | 1,005% |

| Sistema de calidad | IATF16949 e ISO9001 |

Ventajas del molde de plástico para soporte de faros de automóvil

—

Molde de plástico personalizado para soporte de faros de automóvil

El molde de plástico para carcasas de faros de automóviles KRMOLD ofrece diseños personalizados. Los clientes pueden definir sus necesidades de material, forma y tamaño. Los ingenieros y diseñadores de KRMOLD planificarán y perfeccionarán con precisión el molde de plástico para el soporte del faro, garantizando que cumpla con los requisitos de fabricación del cliente y proporcione una producción eficaz. Los clientes pueden seleccionar aceros para herramientas de alta calidad, como P20 o H13, para garantizar una gran resistencia al desgaste y una larga vida útil durante el proceso de moldeo por inyección. Estos componentes de primera calidad mantienen el rendimiento y la estabilidad del molde de plástico para la carcasa del faro, resistiendo el uso frecuente y el desgaste.

Molde de plástico para soporte de faros de automóviles de producción en serie

Los moldes de plástico KRMOLD para carcasas de faros de automóviles se caracterizan por su alta eficiencia de producción, lo que permite fabricar soportes de faros de alta calidad con equipos sencillos y en un ciclo de moldeo corto. Esto no solo mejora la eficiencia de producción, sino que también reduce significativamente los costos. Además, los productos terminados fabricados con el mismo molde presentan una alta consistencia, lo que garantiza que cada producto cumpla con los más altos estándares de calidad.

Molde de plástico duradero para soporte de faros de automóvil

Los moldes de plástico KRMOLD para carcasas de faros de automóviles no solo destacan por su diseño superior, sino también por su excepcional durabilidad. Los moldes estándar KRMOLD para carcasas de faros tienen una vida útil de entre 300 000 y 1 millón de ciclos, mientras que los moldes avanzados para soportes de faros, con un mantenimiento adecuado, pueden alcanzar los 2 millones de ciclos. Esto permite a los clientes aumentar sus márgenes de beneficio gracias a una producción estable a largo plazo. Además, los soportes de faros fabricados con los moldes KRMOLD mantienen una alta calidad y fiabilidad, cumpliendo plenamente con los requisitos para su instalación en automóviles.

¿Por qué son importantes los moldes de plástico para soportes de faros de automóviles?

—

Los soportes para faros de automóviles fabricados con moldes de plástico KRMOLD son componentes indispensables en los sistemas automotrices, ya que desempeñan un papel crucial en el soporte y la sujeción de los faros. La estabilidad de los faros influye directamente en la seguridad al volante, por lo que la calidad de estos componentes es fundamental. Los moldes de plástico de alta precisión utilizados para fabricar estos soportes garantizan la durabilidad y la fiabilidad de cada faro durante su uso, lo que permite que los vehículos tengan un rendimiento óptimo en diversas condiciones de conducción.

Consideraciones de diseño del molde de plástico para el soporte de los faros del automóvil

—

1. Selección del material del molde para el soporte de faros de automóvil

El primer paso en el diseño de un molde de plástico para el soporte de un faro de automóvil es seleccionar el material adecuado. Este material debe cumplir con las características del plástico y los requisitos del proceso de moldeo. Generalmente, se prefieren los aceros para moldeo en caliente y en frío debido a su excelente resistencia al desgaste, a la corrosión y a la conductividad térmica. Estas propiedades no solo prolongan la vida útil del molde, sino que también mejoran la eficiencia de producción.

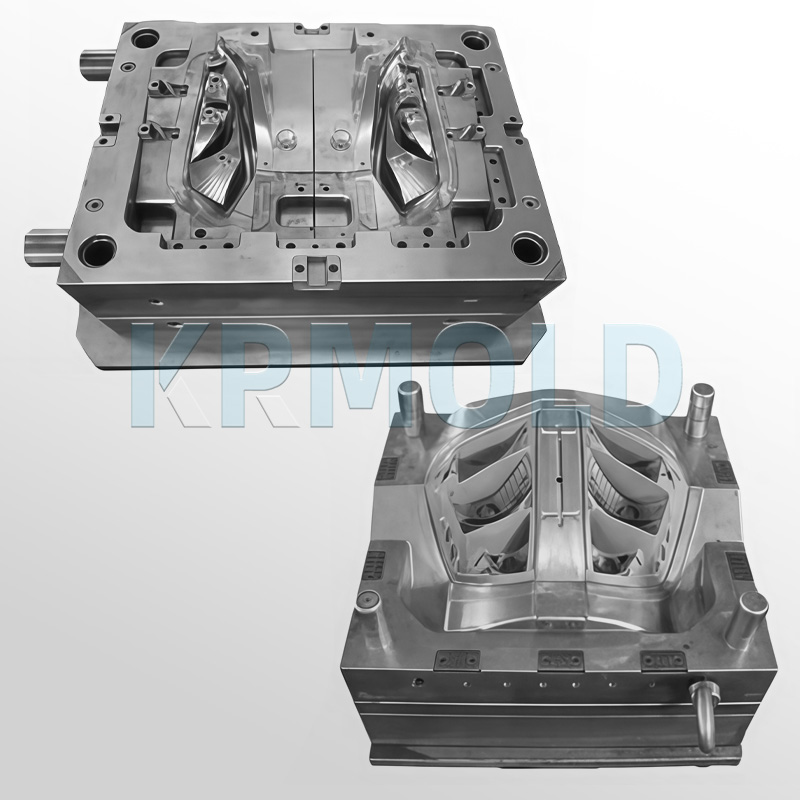

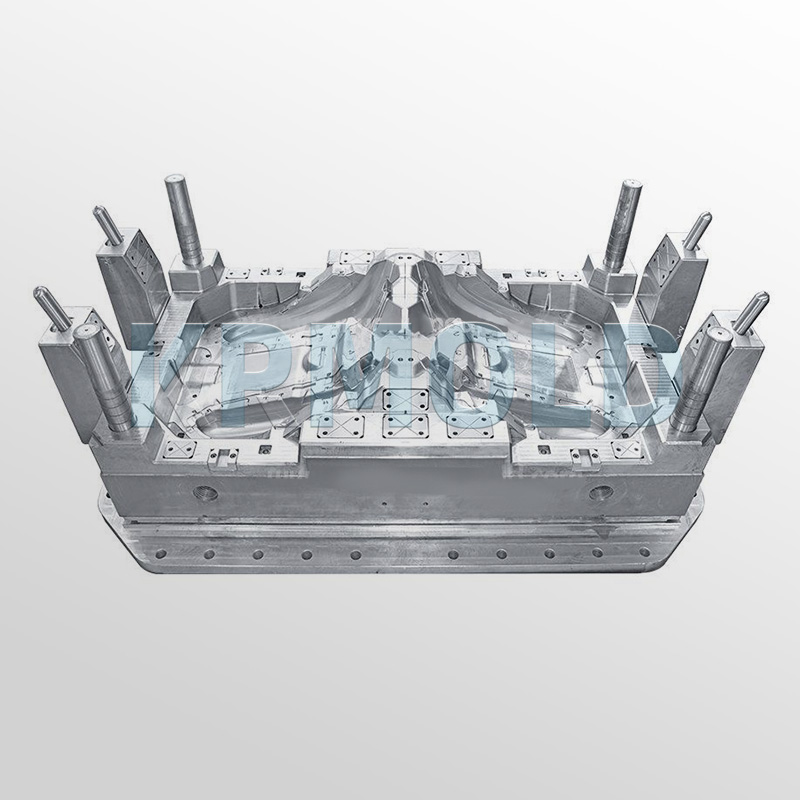

2. Diseño de estructura de molde de plástico para soporte de faros de automóvil

El diseño estructural de los moldes de plástico para carcasas de faros de automóviles es crucial para el proceso de moldeo y la calidad del producto final. Un molde típico para soportes de faros incluye una sección de moldeo, un sistema de alimentación, un sistema de ventilación, un sistema de refrigeración y un sistema de expulsión. Durante el diseño, es fundamental considerar integralmente el mecanismo de apertura y cierre, la superficie de separación y la disposición de los canales de refrigeración para garantizar un funcionamiento eficiente del molde y la producción de piezas de alta calidad.

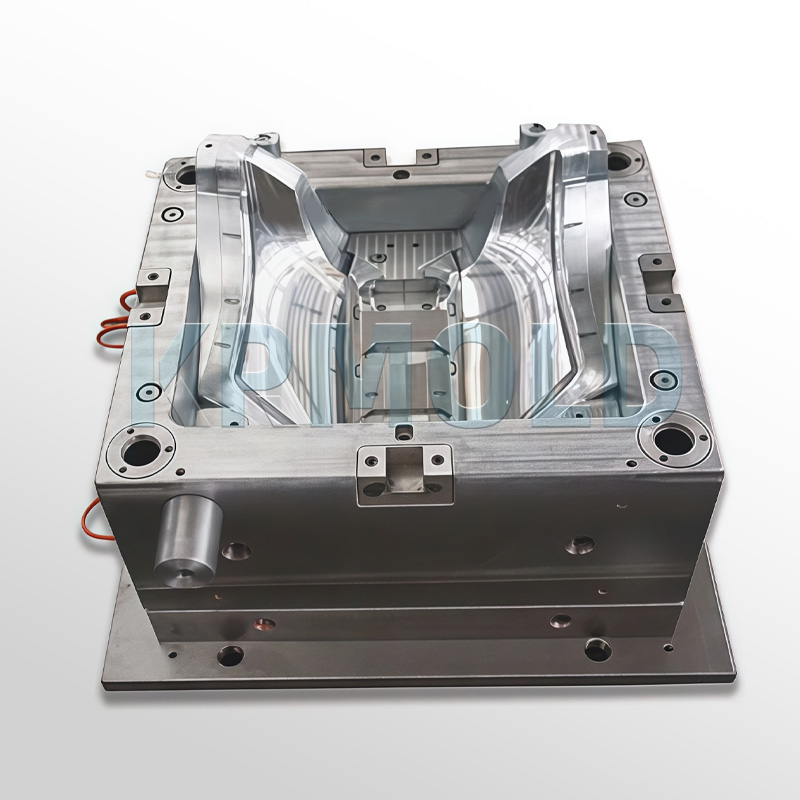

3. Diseño del sistema de refrigeración del molde para el soporte de los faros delanteros de plástico del automóvil

El sistema de refrigeración del molde de plástico para la carcasa de los faros de automóviles influye directamente en la calidad del producto y la eficiencia de producción. Un sistema de refrigeración bien diseñado garantiza una temperatura uniforme en el molde, lo que además reduce el ciclo de moldeo y evita la degradación térmica del material plástico causada por temperaturas excesivas. Por lo tanto, en la etapa de diseño, es fundamental considerar cuidadosamente la ubicación y el diseño de los canales de refrigeración para maximizar la eficiencia general de producción y permitir un moldeo rápido.

4. Diseño del sistema de alimentación para molde de plástico del soporte del faro del automóvil

El sistema de alimentación es uno de los componentes clave de un molde de plástico para la carcasa de un faro de automóvil, y consta del canal principal, los canales secundarios y la compuerta. Un buen mecanismo de alimentación garantiza que el material plástico llene la cavidad del molde de forma rápida y uniforme, produciendo así el componente deseado. La fluidez del material, el tiempo de llenado y el tiempo de retención deben considerarse en el diseño para garantizar la calidad del producto.

5. Diseño del sistema de ventilación para el molde de plástico del soporte del faro del automóvil

Durante el moldeo por inyección, es necesario ventilar rápidamente el aire dentro de la cavidad del molde para evitar la formación de burbujas o la obstrucción del flujo del plástico. Un diseño eficaz del sistema de ventilación incluye la planificación de la ubicación y el tamaño de los canales de ventilación para garantizar una descarga de gas uniforme, manteniendo al mismo tiempo la resistencia y rigidez del molde de plástico de la carcasa del faro.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).