Introducción a los moldes de inyección para palets de plástico

—

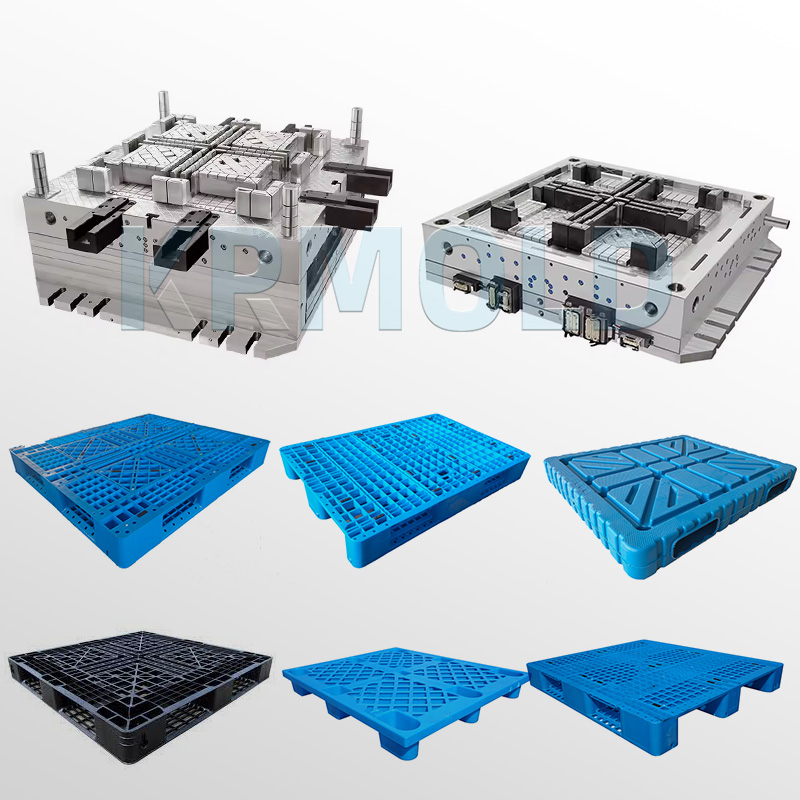

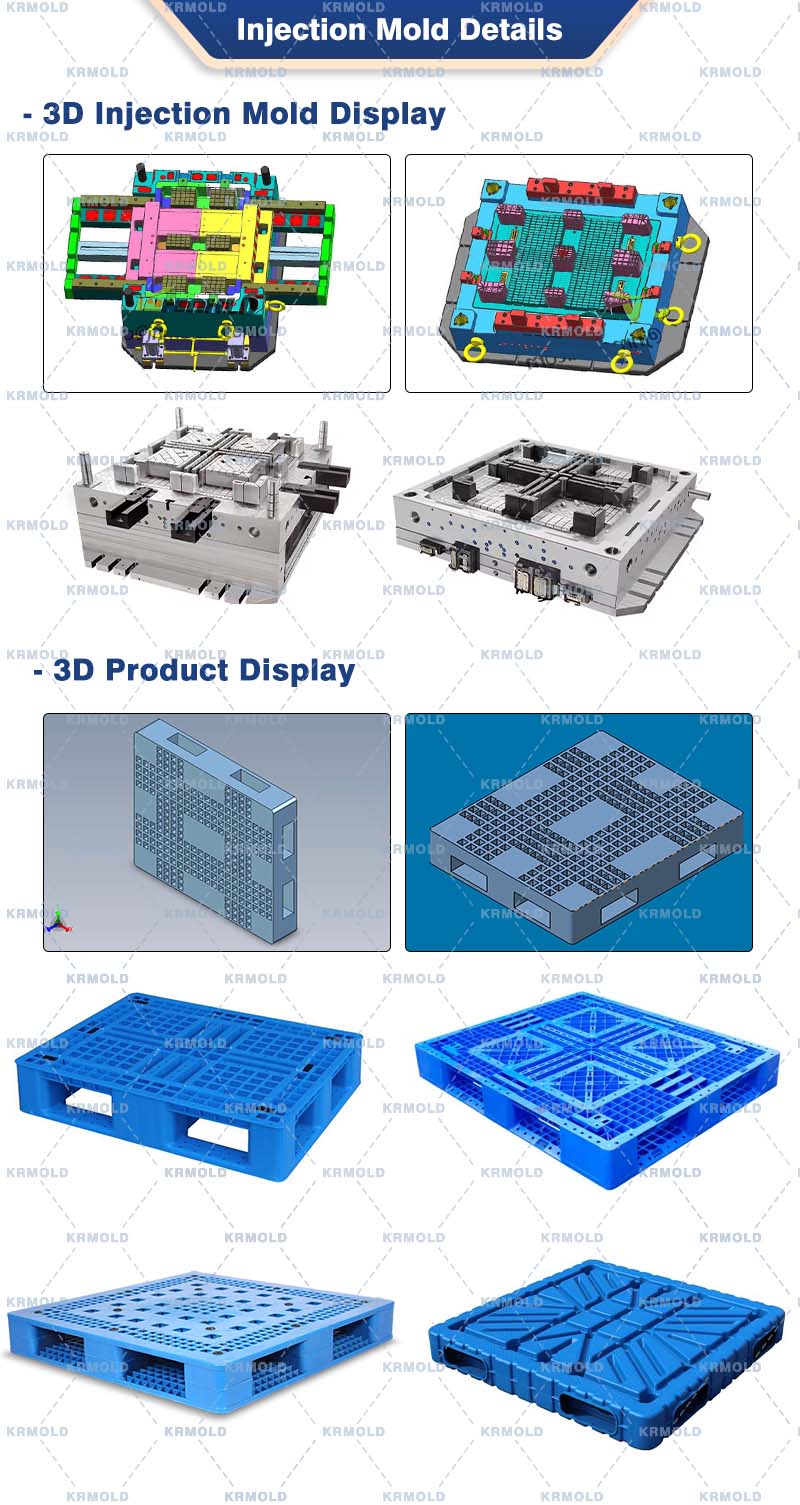

KRMOLD se dedica a proporcionar una gama completa de moldes de inyección para palets de plástico, capaces de producir palets de diversos tamaños para su uso generalizado en la manipulación y el transporte de mercancías en fábricas. Los moldes de inyección para palets de plástico de KRMOLD no solo satisfacen las demandas del mercado, sino que también ofrecen diseños personalizados según las diferentes aplicaciones y condiciones de manipulación de cada cliente.

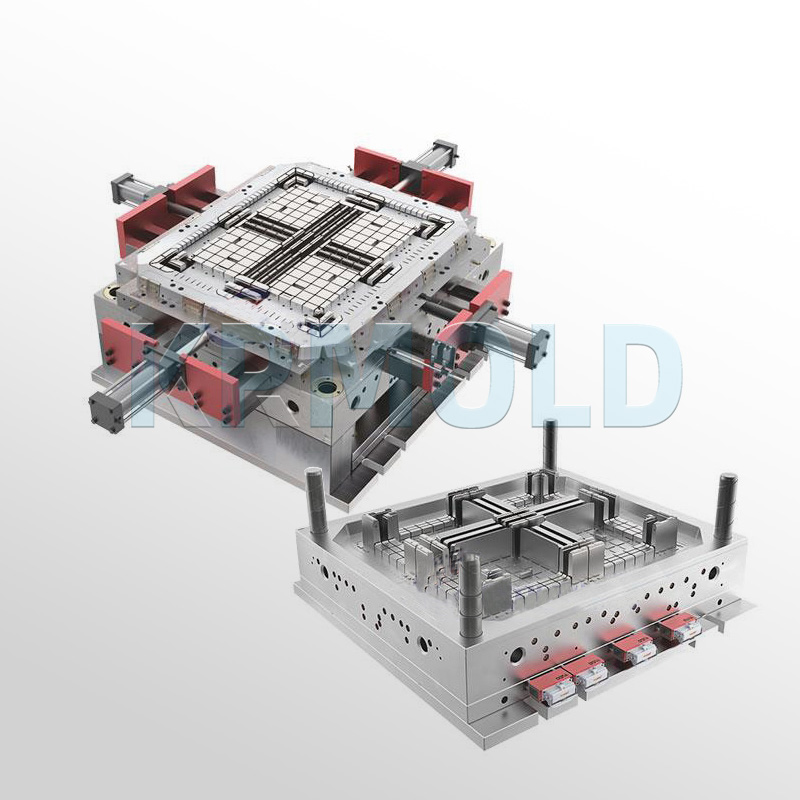

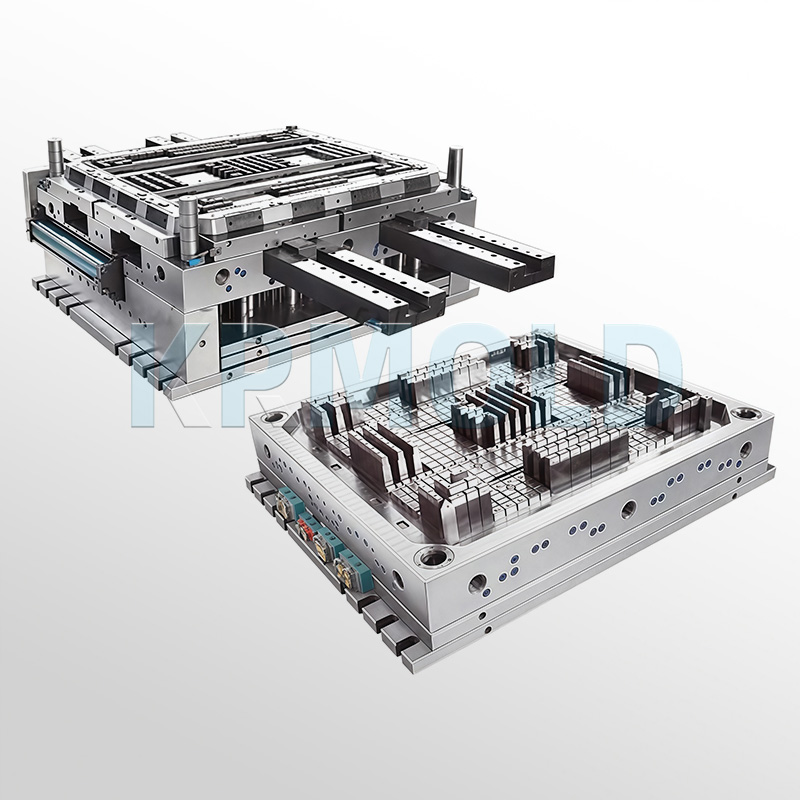

En el proceso de diseño de moldes de inyección para palets de plástico, los ingenieros de KRMOLD analizaron minuciosamente las características de un molde recto único con una partición central. El diseño integra cuatro deslizadores dentro de una camisa cónica, dividiendo el espacio equitativamente entre ellos. La ventaja de este diseño radica en que los deslizadores pueden moverse alternativamente a lo largo de las guías y, durante el cierre, la fuerza de sujeción de la máquina de moldeo por inyección los fija dentro de la camisa cónica, evitando que se aflojen durante el llenado del molde fundido. Este concepto de diseño no solo mejora la estabilidad del molde, sino que también garantiza la eficiencia de la producción.

Especificaciones de los moldes de inyección para palets de plástico

—

| Nombre del molde | Molde de inyección para palets de plástico |

| Tamaño del producto | 1200 x 1200 x 150 mm |

| Descripción del Producto | Palet de doble capa con 4 guías |

| Cavidad del molde | 1 cavidad |

| Tamaño del molde | 1800 x 1800 x 1100 mm |

| Material principal del molde | 2311 |

| Sistema de inyección de moldeo | Puerta de corredor caliente de 16 puntos |

| Sistema de expulsión de moldes | Pasador eyector y bloque eyector |

| Tiempo de ciclo del molde | 95 segundos |

| Corriendo el moho | 500 mil |

Característica del molde de inyección de palets de plástico

—

Los moldes de inyección para palets de plástico KRMOLD presentan un diseño estructural complejo y un sofisticado sistema de refrigeración. El sistema de canal caliente, diseñado profesionalmente, permite un moldeo por inyección eficiente y de alta velocidad de materiales reciclados. El control preciso de los interruptores de límite garantiza un proceso de expulsión suave y eficiente.

Los moldes de inyección para palets de plástico KRMOLD utilizan un sistema de canal caliente con válvula, combinado con un sistema de filtración especial, lo que les permite adaptarse al moldeo por inyección de materiales reciclados. Gracias a sus sistemas optimizados de moldeo por inyección y refrigeración, los moldes KRMOLD alcanzan un rendimiento de moldeo por inyección cercano a la alta velocidad, garantizando una alta eficiencia y calidad en el proceso de producción. Asimismo, los moldes KRMOLD se someten a rigurosas pruebas de caída, carga y soluciones químicas, según lo exigen todas las normas industriales para palets, asegurando que cada palet resista las condiciones de uso reales.

Diseño de moldes de inyección para palets de plástico para la selección de materiales

—

KRMOLD suele seleccionar los siguientes materiales plásticos para el diseño de moldes de inyección para palets de plástico:

-Polietileno de alta densidad (HDPE):Debido a su elevada tasa de contracción, el molde necesita un excelente sistema de ventilación.

-Polipropileno (PP):En el molde se establecen zonas de control de temperatura precisas para garantizar la calidad del moldeo.

-Plásticos reciclados:Estos materiales suelen requerir una estructura de molde más robusta para solucionar los problemas de consistencia del material.

Cada material presenta características de flujo, índice de contracción y rendimiento de enfriamiento diferentes. Los ingenieros de KRMOLD tienen en cuenta todos estos factores durante el diseño de los moldes de inyección para palets de plástico, con el fin de garantizar la calidad y el rendimiento del producto final.

KRMOLD ofrece capacidades de personalización de moldes de inyección para palets de plástico para aplicaciones específicas.

—

Con una gran capacidad de personalización, los moldes de inyección para palets de plástico de KRMOLD ofrecen soluciones a medida para satisfacer las necesidades específicas de diversos sectores. KRMOLD puede suministrar moldes de inyección para palets de plástico que cumplen con los criterios de la industria, ya sea farmacéutica, alimentaria o electrónica.

(1) Moldes de inyección de palets de plástico para aplicaciones farmacéuticas y médicas

En el sector del transporte farmacéutico, el molde de inyección de palets de plástico KRMOLD puede producir palets con las siguientes características:

-Superficie completamente sellada:Previene eficazmente la contaminación externa y garantiza la seguridad durante el transporte.

-Sistema de seguimiento RFID integrado:Cumple con los requisitos reglamentarios y facilita la gestión logística.

-Función integrada de monitorización de temperatura:Garantiza una temperatura estable de los medicamentos durante el transporte.

-Compatible con esterilización:Cumple con los altos estándares de higiene y requisitos de seguridad de la industria médica.

(2) Moldes de inyección de palets de plástico para requisitos de procesamiento de alimentos

Para la industria de procesamiento de alimentos, los moldes de inyección de palets de plástico aptos para uso alimentario de KRMOLD ofrecen las siguientes ventajas:

-Aditivos antibacterianos:Inhibe eficazmente el crecimiento bacteriano, garantizando la seguridad alimentaria.

-Superficie lisa y no porosa:Evita que queden residuos de comida y reduce la dificultad de la limpieza.

-Capacidad de lavado a alta presión:Facilita la limpieza y cumple con las normas de higiene en el procesamiento de alimentos.

-Detección de metales:Garantiza el cumplimiento de las normas de seguridad alimentaria y evita la introducción de objetos metálicos extraños.

(3) Molde de inyección de palets de plástico para productos electrónicos y componentes de precisión

Para productos electrónicos de precisión, el molde de inyección de palets de plástico KRMOLD puede producir productos de plástico con las siguientes ventajas:

-Propiedades de disipación estática:Protege eficazmente los componentes de precisión y previene los daños electrostáticos.

-Dimensiones precisas y uniformes:Facilita la manipulación automatizada y mejora la eficiencia de la producción.

-Superficie lisa:No genera partículas ni polvo, lo que garantiza la calidad del producto.

-Aditivos ignífugos:Cumple con las normas de seguridad, garantizando la seguridad durante su uso.

Elementos clave del diseño de moldes de inyección para palets de plástico

—

Al diseñar moldes de inyección para palets de plástico, KRMOLD tiene en cuenta las necesidades de uso final de sus clientes, incluyendo la capacidad de carga, la resistencia al apilamiento, las condiciones ambientales y los métodos de manipulación. Estos factores garantizan que cada palet ofrezca un rendimiento óptimo en diversas aplicaciones.

● Análisis de carga para moldes de inyección de palets de plástico

Los ingenieros de KRMOLD realizan un análisis de carga exhaustivo, un proceso crucial en el diseño de moldes de inyección para palets de plástico. El análisis de carga incluye principalmente los siguientes aspectos:

-Capacidad de carga estática:El peso máximo que puede soportar el palé cuando está estacionario.

-Capacidad de carga dinámica:La capacidad de carga del palé durante el movimiento, normalmente entre el 75 y el 80 % de la capacidad de carga estática.

-Capacidad de carga del rack:La resistencia de la paleta cuando se apoya únicamente por sus bordes.

KRMOLD garantiza que el diseño de los moldes de inyección para palets de plástico cumple con todos los requisitos anteriores y garantiza la estabilidad general del rendimiento del palet mediante nervaduras de refuerzo, distribución del material y características de soporte estructural diseñadas científicamente y dispuestas racionalmente.

● Optimización de la distribución de tensiones para moldes de inyección de palets de plástico

Para lograr una distribución de tensiones adecuada, KRMOLD se centra en los siguientes aspectos en el diseño de moldes de inyección para palets de plástico:

-Espesor de pared uniforme:Evita deformaciones y marcas de encogimiento.

-Disposición racional de las costillas de refuerzo:Logra la máxima resistencia con un mínimo uso de material.

-Diseño de esquinas redondeadas:Previene eficazmente la concentración de tensiones y mejora la durabilidad del molde.

-Flujo de materiales equilibrado:Garantiza una densidad uniforme dentro del molde de inyección de palets de plástico, mejorando la calidad del moldeo por inyección.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).