Solución completa para moldes de inyección de embalajes logísticos

——

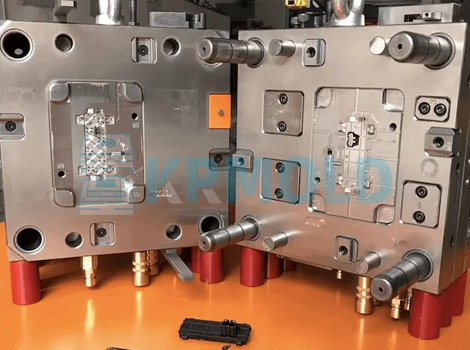

El molde de inyección para embalaje logístico KRMOLD es una herramienta de moldeo por inyección especialmente diseñada para la producción de productos de embalaje de plástico para transporte logístico y almacenamiento, que puede ayudar a los clientes de la industria de la logística y el transporte a producir rápidamente productos de embalaje logístico a granel. El molde de inyección para palés logísticos produce productos de embalaje logístico que cumplen con los requisitos de producción de los clientes mediante el proceso de fusión e inyección a alta presión de las materias primas requeridas en la cavidad del molde para el llenado, enfriamiento y desmoldeo. El molde de inyección para palés logísticos produce productos de embalaje logístico de acuerdo con los requisitos de producción del cliente mediante el proceso de fusión e inyección a alta presión de las materias primas requeridas en la cavidad del molde para el llenado, enfriamiento y desmoldeo; por lo tanto, la precisión, la funcionalidad y la vida útil del molde de inyección tienen una relación directa con la precisión y el rendimiento de los productos de embalaje logístico terminados.

KRMOLD es un fabricante profesional de moldes de inyección de plástico en China, dedicado a brindar a sus clientes soluciones integrales de diseño y producción de moldes de inyección. Actualmente, cuenta con numerosos casos de diseño de moldes de inyección en diversas industrias, como la automotriz, la médica, la electrónica de consumo y la del hogar. En el campo de la logística y el embalaje, KRMOLD ha personalizado el diseño e innovación de moldes de inyección para productos de logística y embalaje, con características como alta resistencia, apilamiento y reutilización. En consonancia con las necesidades de producción reales de sus clientes, KRMOLD ha implementado innovaciones en la estructura de los moldes, los materiales y la adaptabilidad del proceso.

Casos típicos de moldes de inyección para embalajes logísticos

——

1

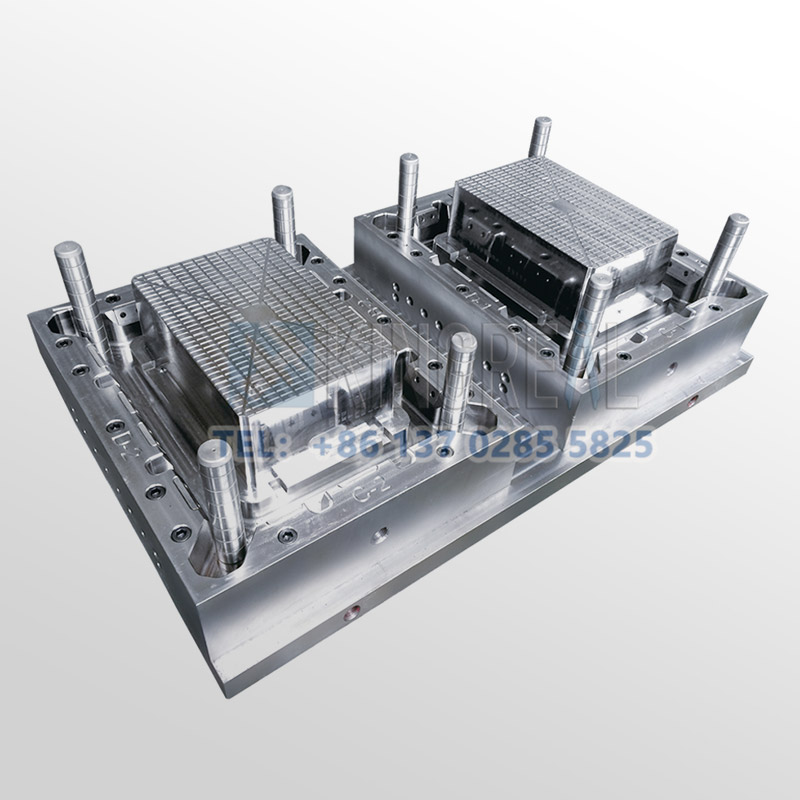

Moldes de inyección para cajas plegables

El molde de inyección para cajas plegables se utiliza para producir cajas plegables para la clasificación en comercio electrónico, el transporte de autopartes y la distribución de alimentos frescos. Generalmente, el grosor de la pared de la caja plegable es de 1,5-3 mm, utilizando PP/PE como materia prima, lo que la hace ligera y resistente a los impactos. El molde de inyección para cajas plegables, con su estructura de bisagra móvil, permite más de 100.000 plegados, ahorrando un 70 % de espacio de almacenamiento. La superficie de la cavidad del molde presenta una textura antideslizante que facilita el apilamiento de la caja plegable.

2

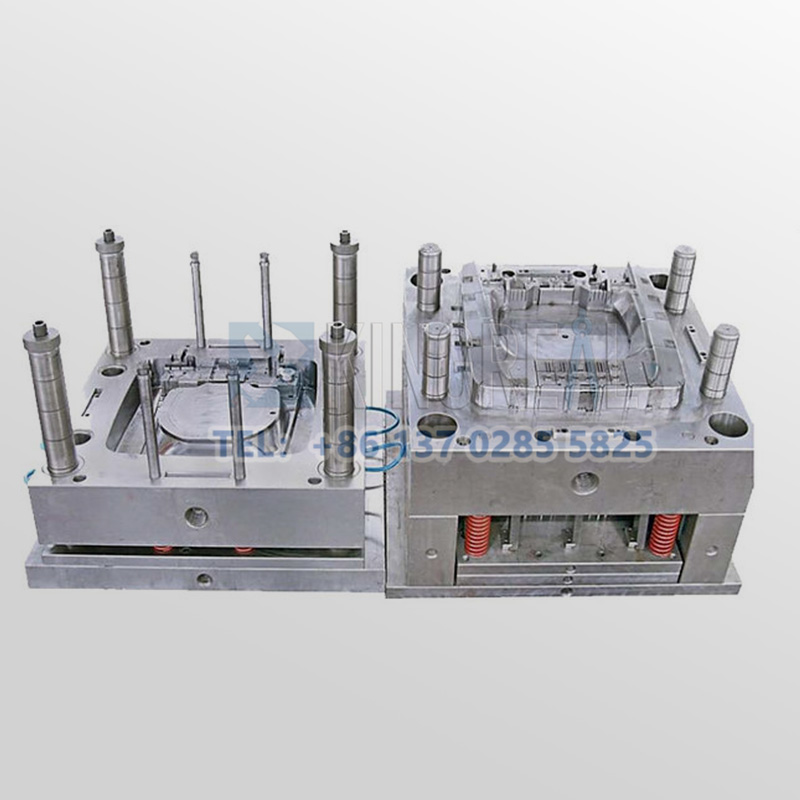

Moldes de inyección de palets estandarizados

Molde de inyección de palets estandarizado para la producción de palets de plástico para almacenamiento automatizado y logística transfronteriza. Capacidad de carga de hasta 1,5-2 toneladas. Base con refuerzo de panal integrado. Los moldes de inyección de palets estandarizados incorporan ranuras antideslizantes para evitar el deslizamiento de la carga. Se puede integrar una ranura para chip RFID para facilitar el seguimiento logístico.

3

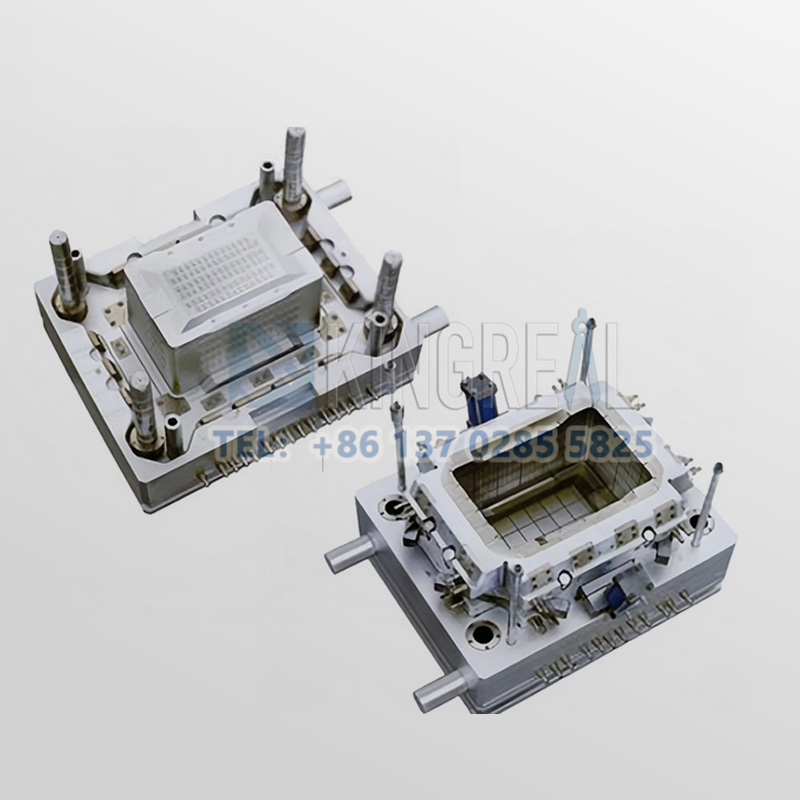

Moldes de inyección de revestimientos a prueba de golpes

Se utiliza en la producción de instrumentos de precisión, equipos médicos y productos electrónicos para la logística de embalaje. El molde de inyección de revestimiento antivibratorio adopta un diseño de molde multicavidad para lograr una producción en masa de uno de varios lotes, garantizando al mismo tiempo la consistencia de la estructura de amortiguación. Se puede personalizar para adaptarse a la forma del producto.

4

Moldes de inyección para cajas logísticas de cadena de frío

Se utiliza para producir cajas logísticas de cadena de frío para la cadena de frío farmacéutica y el transporte de alimentos frescos. El molde de inyección para cajas logísticas de cadena de frío, con una estructura de ranura de sellado integrada, garantiza la hermeticidad de la tapa y está fabricado con material reforzado con HDPE y fibra de vidrio, resistente a la fragilidad a bajas temperaturas.

Características del molde de inyección para productos de embalaje logístico

——

1

Cumplir con los requisitos de diseño estructural de diferentes productos de embalaje logístico.

Los moldes KRMOLD para productos de embalaje logístico están equipados con un mecanismo deslizante y de inclinación superior para lograr una estructura móvil compleja y cumplir con los requisitos de estructura plegable y encajable de los productos de embalaje logístico. Los moldes de inyección satisfacen los requisitos de ligereza de los productos de embalaje logístico mediante el moldeo por inyección asistido por gas (GAIM) o el proceso de microespumado (MuCell).

2

Cumplir con los requisitos de materiales de diferentes productos de embalaje logístico.

Los moldes de inyección para embalajes logísticos se pueden adaptar a las necesidades de producción de moldeo por inyección de materiales de alto impacto y materiales respetuosos con el medio ambiente, cajas de productos de embalaje logístico comunes PP + EPDM (molde de inyección de caja de piezas de automóviles), PE modificado con UV (molde de inyección de caja para exteriores).

3

Molde de inyección para lograr una variedad de requisitos funcionales.

Los moldes para productos de embalaje logístico cuentan con una ranura reservada para insertar códigos QR/RFID para satisfacer las necesidades digitales de la cadena de suministro. Además, ofrecemos el moldeado integrado de clips y cierres, con una precisión de molde de ±0,02 mm para garantizar una apertura y un cierre suaves.

4

Proceso innovador de producción de moldes de inyección

Los productos de embalaje logístico se inyectan mediante moldes a través del diseño del sistema de canal caliente para lograr la reducción de residuos, mejorar la eficiencia de producción de moldes de múltiples cavidades, mientras que el uso de vías fluviales de aleación de cobre de impresión 3D ayuda a acortar el tiempo de enfriamiento en un 30%.

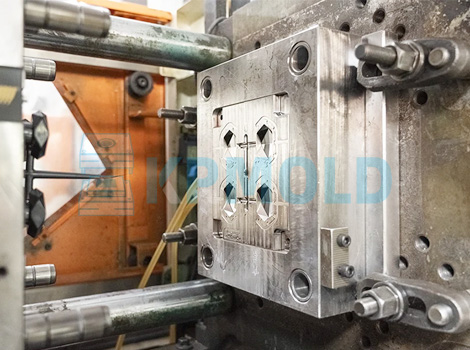

Proceso de producción de moldes de inyección para embalaje logístico

——

1.Tecnología de moldeo por inyección multicavidad

Molde de inyección para embalaje logístico para lograr tecnología de moldeo por inyección multicavidad, diseño de "un molde, multicavidad" (como un molde de 8 o 128 cavidades), una sola salida de inyección de una serie de productos de embalaje logístico, la eficiencia puede ser hasta 5-8 veces mayor que la de los moldes tradicionales de una sola cavidad, para reducir la ocupación de equipos y el desperdicio (como el uso del sistema de canal caliente), el costo por unidad de producto se reduce en más del 30%. El diseño del molde de inyección adopta un diseño de canal tipo H o radial para garantizar que la masa fundida llegue a todas las cavidades al mismo tiempo y la presión sea uniforme. El diámetro del canal principal disminuye gradualmente y el pozo de material frío se coloca en el extremo para evitar un llenado desigual.

2. Tecnología de moldeo por inyección asistida por gas (GAIM)

Molde de inyección para embalaje logístico, que utiliza tecnología de moldeo asistido por gas. En las zonas de paredes gruesas de los productos de embalaje logístico, se inyecta nitrógeno para formar una estructura hueca, lo que reduce el peso entre un 20 % y un 40 %, a la vez que mejora la rigidez del gas para mantener la presión y compensar la contracción plástica, reduciendo los defectos superficiales. El diseño del molde de inyección duplica o triplica el espesor de la pared de la sección transversal del canal de gas, y la esquina de la transición del arco, combinada con el refuerzo como canal de subgas, mejora la eficiencia de la compensación de la contracción. El uso de un anillo de sellado de alta temperatura y una separación de la aguja de gas <0,02 mm previenen el reflujo del material fundido.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).