Solución completa para moldes de inyección de envases de alimentos

——

Los envases de plástico para alimentos se caracterizan por su diversa selección de materiales, diseño funcional e innovación ambiental, y se han convertido en un producto indispensable en la industria alimentaria. El moldeo por inyección es el proceso principal de fabricación de envases de plástico para alimentos. Este proceso funde diversas materias primas plásticas, como PP, PET y PLA, mediante una máquina de moldeo por inyección y las inyecta en la cavidad interna del molde para su enfriamiento y conformación, creando productos que cumplen con las normas de seguridad alimentaria. Entre los productos más comunes del moldeo por inyección de envases de alimentos se incluyen botellas de plástico, cajas selladas, envases para latas, etc.

KRMOLD es un fabricante profesional de moldes de inyección en China, comprometido a ofrecer a sus clientes soluciones integrales para la producción de moldes de inyección. Diseña moldes de inyección según las características, necesidades y rendimiento del producto de diferentes industrias. Entre ellos, los moldes de inyección para envases de alimentos están diseñados para satisfacer las necesidades de producción en masa de diversos productos de envasado en la industria alimentaria. Presentan las siguientes características:

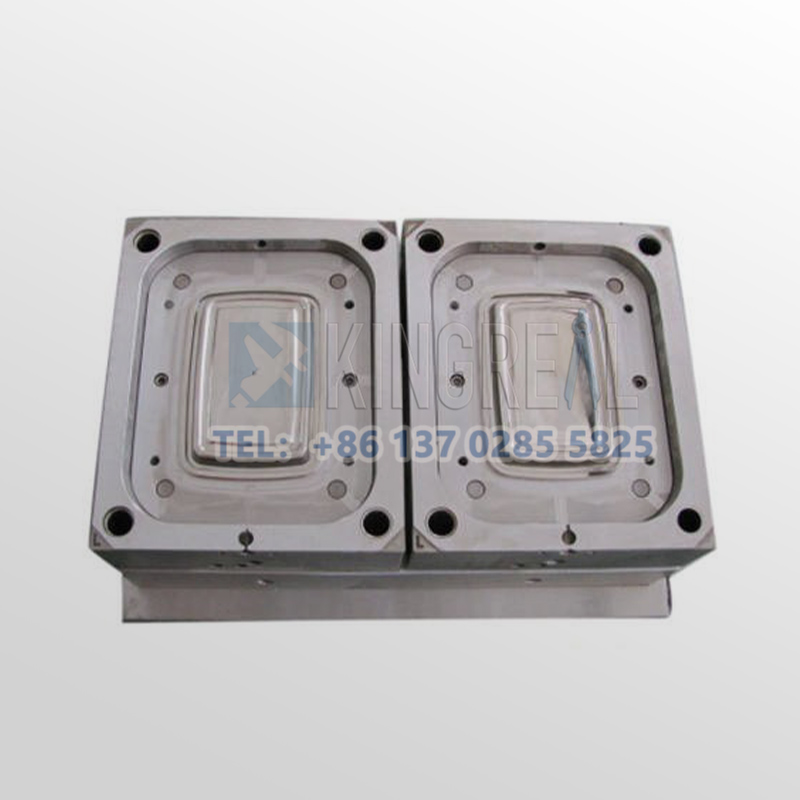

1. Alta precisión y consistencia: El diseño de moldes para envases exteriores de alimentos debe garantizar que el tamaño, el sellado y la apariencia de los productos de envasado de alimentos cumplan con las especificaciones del material en contacto con alimentos, como el diseño de la rosca de la boca de la botella de los productos de envasado de alimentos y la capacidad de fusión de la materia prima.

2. Adaptabilidad del material: el moldeo por inyección de envases admite plásticos de grado alimenticio (como PP, PET, PLA, etc.), especialmente para materiales biodegradables, se requiere un control preciso de la temperatura para evitar la descomposición térmica.

3. Estructura funcional: Los moldes de inyección para envases de alimentos integran paredes delgadas (menos de 0,2 mm), ranuras a prueba de fugas, hebillas y otros diseños para satisfacer las necesidades de sellado, portabilidad, etc.

Proceso de fabricación de moldes de inyección

——

¿Cómo garantizar que el diseño y la fabricación de moldes de inyección satisfagan las necesidades de producción de moldeo por inyección de productos de envasado de alimentos?

KRMOLD prioriza el acero inoxidable (como el S136) o las aleaciones de aluminio como materia prima para moldes de inyección, garantizando así la resistencia a la corrosión y el cumplimiento de las normas de la FDA. Por otro lado, para plásticos degradables (p. ej., PLA), se utilizan aleaciones de cobre con mejor conductividad térmica o insertos de refrigeración impresos en 3D para controlar con precisión la temperatura y evitar la descomposición térmica de los materiales.

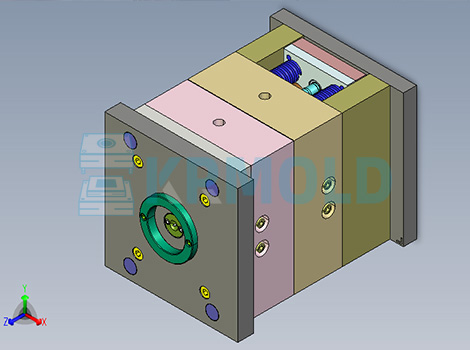

KRMOLD diseña moldes de inyección para productos de envasado con base de moldeo deslizante que permite un ajuste dinámico del tamaño del molde, ideal para la producción de envases de diferentes tamaños. La conexión deslizante entre la placa de posicionamiento y la ranura, junto con la fijación mediante pernos, permite ajustar rápidamente la separación entre las cavidades de moldeo y reducir la frecuencia de reemplazo del molde. Para envases de paredes delgadas destinados al envasado de alimentos, KRMOLD adopta tecnología de eyector de aire o plegado en el molde para completar el diseño del molde de inyección, evitando roturas causadas por el atascamiento de la eyección.

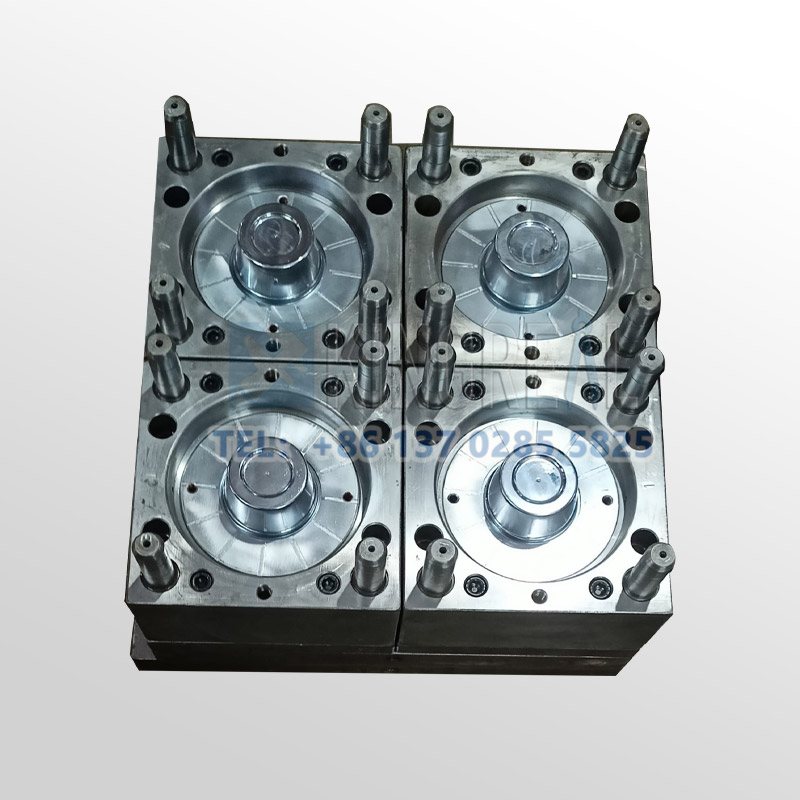

KRMOLD utiliza fresadoras CNC, electroerosionadoras y otros equipos de mecanizado de precisión de marcas internacionales reconocidas para fabricar moldes de inyección de envases de alimentos, garantizando así el acabado superficial de la cavidad (Ra ≤ 0,8 μm) y evitando la contaminación residual de la masa fundida. Asimismo, contamos con equipos de prueba de precisión secundarios y terciarios para garantizar la precisión de los moldes de inyección.

Servicios de KRMOLD para clientes

——

¿Qué obtendrá al elegir a KRMOLD como proveedor de moldes de inyección para productos de envasado de alimentos? KRMOLD no solo produce moldes de inyección, sino que también se centra en brindar una serie de servicios a sus clientes, ayudándoles a obtener beneficios de producción a largo plazo mediante moldes de inyección de alta calidad y compatibles.

1

Diseño y codesarrollo

KRMOLD personaliza el diseño de moldes de inyección de alta precisión según las necesidades de los clientes (como muestras de productos de envasado de alimentos o dibujos en 3D) mediante el uso de software de diseño profesional para resolver todo tipo de problemas complejos de moldeo estructural. KRMOLD adopta un software avanzado para predecir los defectos de inyección, optimizar el diseño del molde y los parámetros del proceso, reducir el riesgo de desarrollo y acortar el tiempo del ciclo.

2

Servicio de mecanizado de precisión CNC

KRMOLD cuenta con un equipo completo de fabricación de moldes de inyección y un equipo de producción profesional para garantizar la alta calidad de sus moldes de inyección para envases de alimentos. Por ejemplo, KRMOLD está equipada con máquinas CNC japonesas, máquinas de chispa, cortadoras de alambre y fresadoras, entre otros equipos de procesamiento de moldes de inyección de renombre.

3

Servicio completo de inspección de calidad de moldes

KRMOLD llevará a cabo un sistema de inspección de calidad completo después de completar el proceso de fabricación de los moldes de inyección, incluidos los moldes de inyección de envases de alimentos utilizando el probador de yuanes secundario y terciario para pruebas y registros de precisión, así como en la fábrica para completar el ensamblaje del proceso de molde de prueba, los moldes de inyección se instalarán en la máquina de moldeo por inyección para la producción de la prueba de precisión de producción.

4

Lograr una producción eficiente y a gran escala

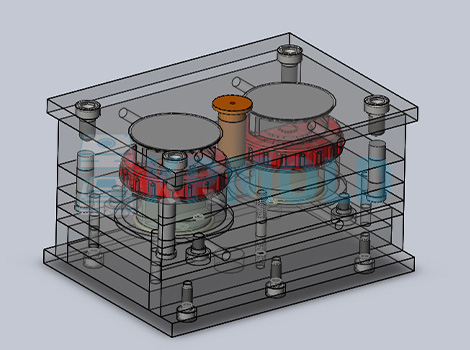

KRMOLD ofrece diseños de moldes multicavidad para facilitar la producción sincronizada de múltiples envases con una sola inyección, mejorando significativamente la eficiencia. El molde de inyección multicavidad para envases de alimentos, de 12 cavidades, permite la producción sincronizada de 12 botellas de PET con una sola inyección.

KRMOLD ofrece soporte técnico y servicio posventa integral mediante un mantenimiento regular y un mecanismo de seguimiento de problemas para resolver oportunamente cualquier anomalía en el uso de los moldes de inyección para envases de alimentos. KRMOLD también ofrece servicios de valor añadido como pulverización, serigrafía y ensamblaje para garantizar una entrega integral.

Preguntas frecuentes:

1.¿Cómo obtener una cotización para moldes de inyección personalizados?

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

2. ¿Cuánto tiempo se tarda en obtener una cotización para un molde de inyección?

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

3. ¿Cuál es el plazo de entrega de los moldes de inyección?

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).