Solución completa para moldes de inyección de envases cosméticos

——

El proceso de moldeo por inyección es el método de producción más común para envases cosméticos. Diversas materias primas (p. ej., PP, PETG, ABS) se funden e inyectan en las cavidades del molde, que posteriormente se enfrían y curan para producir componentes para envases (p. ej., tapones de botellas, latas, cabezales de dosificación, tubos de lápiz labial, etc.) con alta precisión y calidad superficial. Con la búsqueda de la singularidad, el diseño y la funcionalidad de los envases cosméticos, los requisitos de diseño y fabricación de los moldes de inyección, como proceso fundamental para la producción de envases cosméticos, han aumentado.

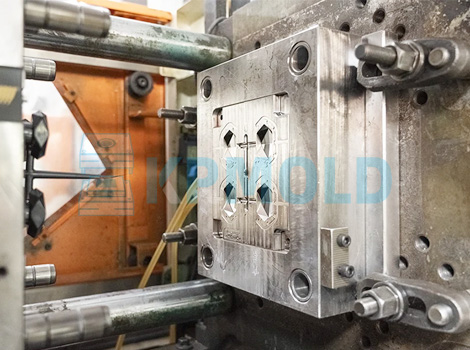

1. Los moldes de inyección deben admitir formas complejas y combinaciones de múltiples materiales (p. ej., coinyección de capas transparentes y de color) para satisfacer las necesidades de producción de envases cosméticos. KRMOLD adopta tecnología de modelado 3D y mecanizado CNC de precisión (CNC) para lograr una precisión micrométrica en los moldes de inyección de envases cosméticos.

2. Los moldes de inyección de envases cosméticos deben reservar espacio para incrustar sensores (por ejemplo, ranuras para chips) y garantizar que el proceso de inyección no afecte el rendimiento de los componentes electrónicos, y el material del molde debe ser resistente a altas temperaturas y corrosión para ser adecuado para el proceso de recubrimiento inteligente.

3. Molde de inyección de envases cosméticos mediante el uso de tecnología de pulido de espejo para reducir los defectos superficiales de los productos de envasado cosmético, para optimizar la pendiente del molde para evitar residuos de material; el desarrollo de moldes de coinyección multicapa para lograr la combinación de capa de barrera y capa funcional.

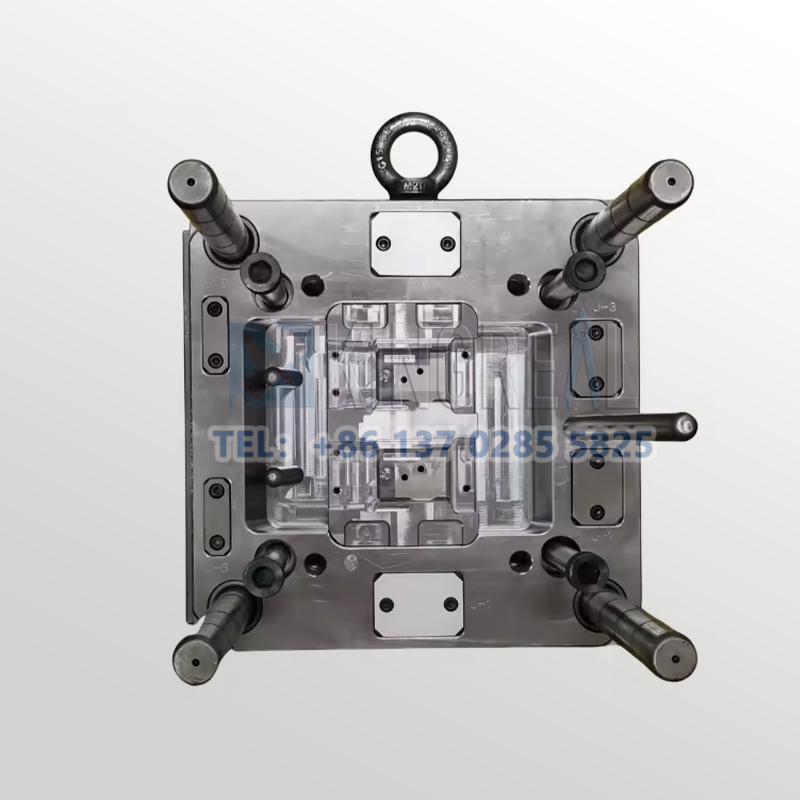

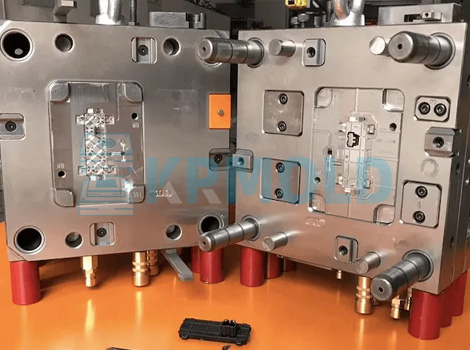

Componente de moldes de inyección para envases cosméticos

——

1. Núcleo y cavidad del molde: Los moldes de inyección de envases cosméticos están hechos de acero de alta dureza (como S136, NAK80) y la superficie está pulida a espejo (Ra ≤ 0,01 μm) para garantizar el brillo de los productos. 2;

2. Sistema de vertido: el molde adopta un diseño de canal caliente (para reducir el material frío) y alimentación de pegamento tipo válvula de aguja (para evitar la línea de fusión) para garantizar que el material se llene de manera uniforme;

3. Sistema de enfriamiento: el molde de inyección acorta el tiempo de enfriamiento y evita la deformación al optimizar el diseño de la vía fluvial (vía fluvial seguidora);

4. Mecanismo de desmoldeo: el molde de inyección adopta la estructura de parte superior inclinada, deslizador, eyector neumático, etc., que es adecuado para la demanda de desmoldeo cóncavo o roscado complejo.

Ventajas de los moldes de inyección para envases cosméticos

——

Los envases cosméticos requieren alta precisión en la textura de la superficie (p. ej., el logotipo en relieve) y la estructura de sellado (p. ej., las roscas del cabezal de la bomba). Los moldes de inyección KRMOLD deben procesarse con máquinas herramienta CNC (CNC) y tecnología EDM para lograr una precisión de ±0,02 mm en el molde de inyección y garantizar la consistencia y funcionalidad de los productos cosméticos.

Los moldes de inyección KRMOLD están diseñados para adaptarse a la compleja estructura de los envases cosméticos, como las bocas de botella moldeadas y los cuerpos de botella curvos. KRMOLD adopta un circuito de agua de refrigeración que sigue la forma para optimizar la eficiencia de refrigeración y reducir el riesgo de deformación. Por ejemplo, el molde para latas de productos para el cuidado de la piel logra una producción en masa eficiente gracias a un diseño de molde multicavidad de 1 de 32 cavidades, lo que mejora la eficiencia de producción del producto.

KRMOLD aplica algoritmos de IA para optimizar los parámetros de inyección (por ejemplo, presión, temperatura) en tiempo real, aumentando el rendimiento del moldeo por inyección al 98,5%; mientras tanto, adopta sensores IoT para monitorear los datos de desgaste del molde y reduce el tiempo de inactividad en más del 20% con mantenimiento predictivo.

Procesos comunes de moldeo por inyección

——

Los moldes de inyección KRMOLD para envases cosméticos se pueden diseñar según los requisitos de producción del cliente, como producción, insertos, laminado, etc., para lograr diferentes procesos de moldeo por inyección.

El moldeo por inserción es un proceso en el que se colocan insertos prefabricados, como metal, vidrio y fibra, en un molde, y se moldea plástico para cubrirlos y formar un producto integral. Ofrece la ventaja de combinar la moldeabilidad de los plásticos con la rigidez de los metales para crear estructuras complejas, además de reducir el número de pasos de ensamblaje secundarios y mejorar el sellado y la fiabilidad.

Ejemplos comunes son los moldes de inyección para componentes de cabezales de bombas, moldes de envases inteligentes y moldes estructurales decorativos.

El moldeo por inyección de dos disparos inyecta plásticos de diferentes colores o materiales en el mismo molde mediante dos inyecciones para formar piezas de embalaje con gradientes, combinaciones de plástico blando y duro, entre otros efectos. La combinación de plástico duro y blando mejora la funcionalidad y reduce la necesidad de pulverización, en consonancia con la tendencia hacia la protección del medio ambiente. Ejemplos comunes de moldes de inyección para cuerpos de botellas con gradientes y moldes de inyección combinados de plástico blando y duro.

Materiales de uso común: materias primas para moldeo por inyección de envases cosméticos.

——

1. PP/PE:Bajo costo, buena resistencia química, adecuado para piezas no transparentes como tapas de botellas y cabezales de bombas.

2. PET/PETG:alta transparencia y reciclabilidad, utilizado para cuerpos de botellas transparentes (se requiere un método de dos pasos: embrión de tubo de moldeo por inyección + moldeo por soplado).

3.ABS/AS:equilibrio de dureza y brillo superficial, adecuado para cuerpos de latas decorados con logotipos en relieve.

Materiales de origen biológico (PLA/PHA): tendencias ambientales, los moldes necesitan adaptarse al moldeo a baja temperatura y al acero resistente a la corrosión.

Preguntas frecuentes:

1.¿Cómo obtener una cotización para moldes de inyección personalizados?

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

2. ¿Cuánto tiempo se tarda en obtener una cotización para un molde de inyección?

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

3. ¿Cuál es el plazo de entrega de los moldes de inyección?

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

4. ¿Cómo garantizar la precisión dimensional del molde y la consistencia del producto?

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM.

Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba.

Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).