¿Qué son los moldes de inyección de contenedores de pared delgada?

——

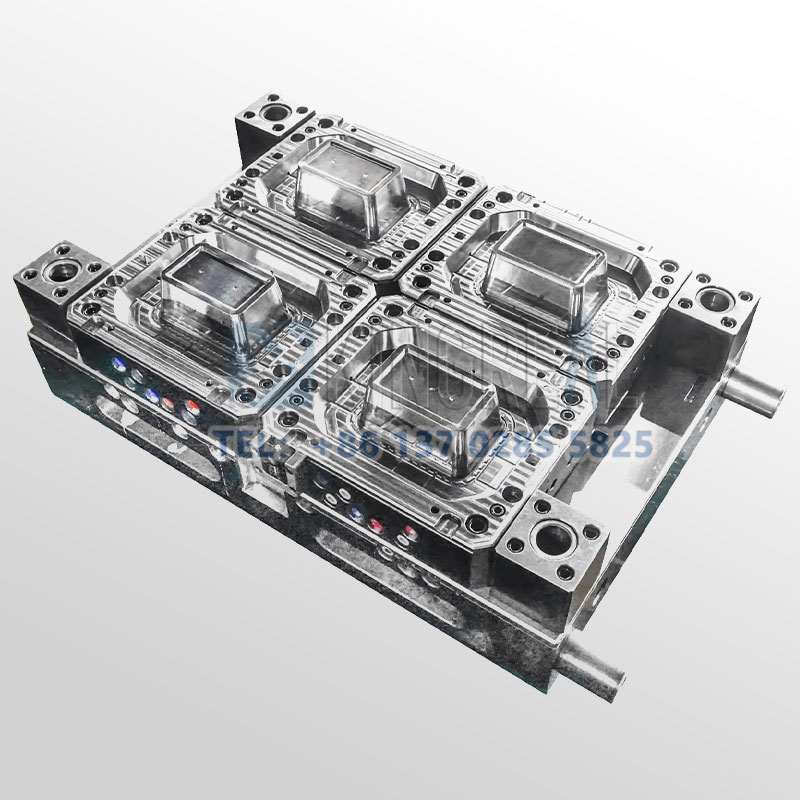

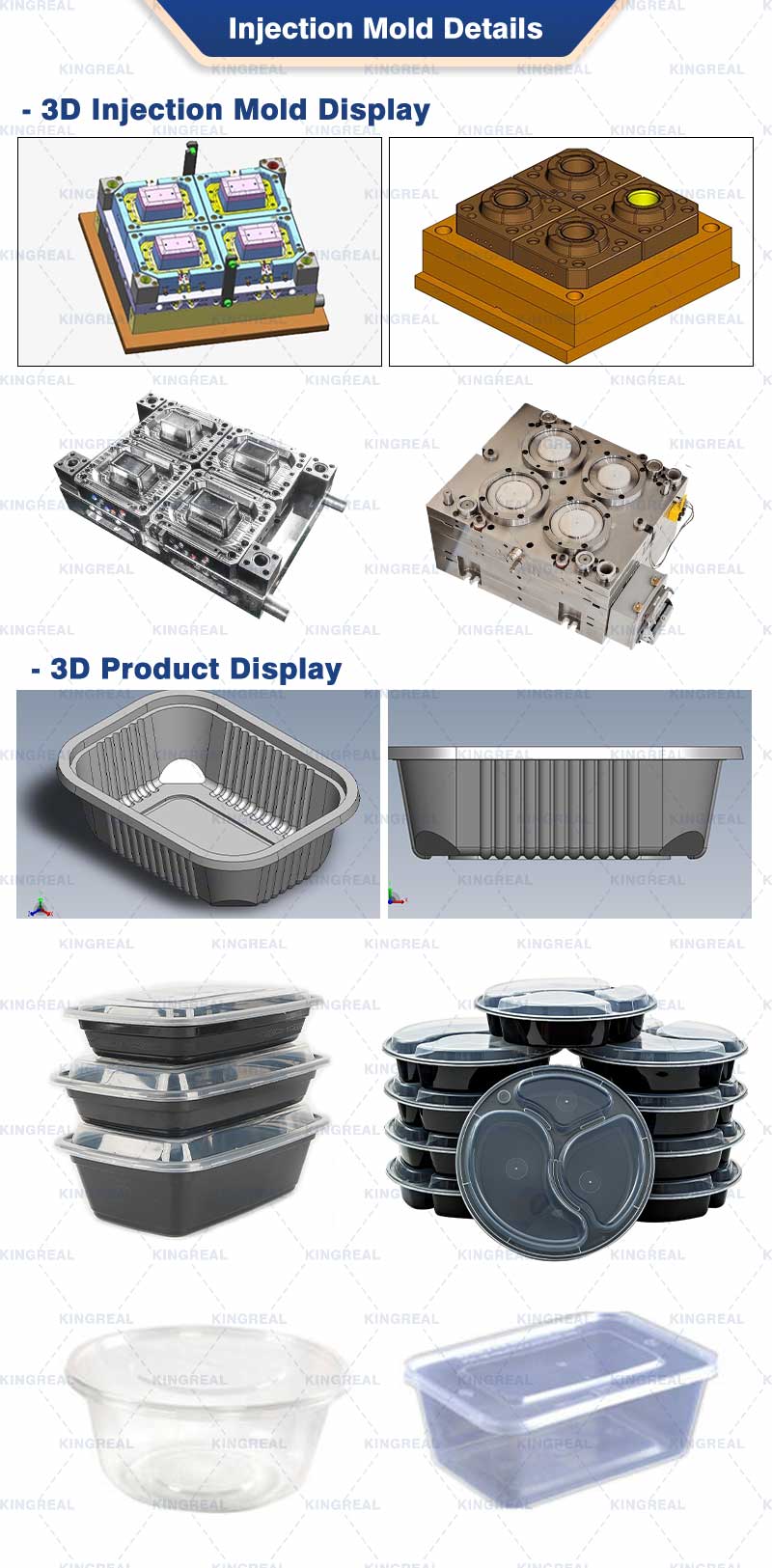

Los moldes de inyección para contenedores de pared delgada son herramientas de moldeo por inyección diseñadas específicamente para la producción de contenedores de plástico con un espesor inferior a 1 mm, espesores de pared extremadamente delgados y una relación de longitud de flujo superior a 150. También se puede decir que, cuando la masa fundida fluye desde el canal principal del molde hasta el punto más alejado de la cavidad, la relación entre la longitud de flujo (L) y el espesor de pared del contenedor (t) es superior a 150, se denomina moldeo por inyección de pared delgada. Los productos más comunes del proceso de moldeo por inyección de pared delgada son contenedores desechables de comida rápida y carcasas de baterías de teléfonos celulares de pared delgada, con espesores de pared de 0,45 mm y 0,25 mm, respectivamente.

Durante el proceso de fabricación, los productos de contenedores de paredes delgadas presentan dificultades de llenado, un escape deficiente y la deformación del molde, entre otras, lo que resulta en una calidad deficiente y dificulta la mejora del rendimiento de la producción. Por ello, los moldes de moldeo por inyección de paredes delgadas, gracias a su estructura de alta resistencia, diseño de canal de alta eficiencia, control preciso de la temperatura y otras tecnologías, permiten que los productos de paredes delgadas completen un proceso de producción en masa de alta calidad, satisfaciendo así las necesidades de producción y fabricación de productos de paredes delgadas en las industrias alimentaria, médica, electrónica y otras industrias.

¿Cómo diseñar un molde de inyección para contenedores de paredes delgadas?

——

KRMOLD en la producción de contenedores de paredes delgadas para la producción de moldes de inyección generalmente necesita usar acero con alto contenido de cromo y carbono SUJ2, su dureza Rockwell puede alcanzar HRC ≥ 55, el tratamiento térmico del molde de inyección de acero original para soportar una alta presión de más de 200 MPa y más de 200 mm / s de inyección de alta velocidad del impacto.

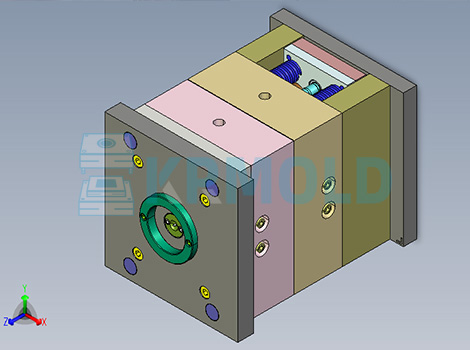

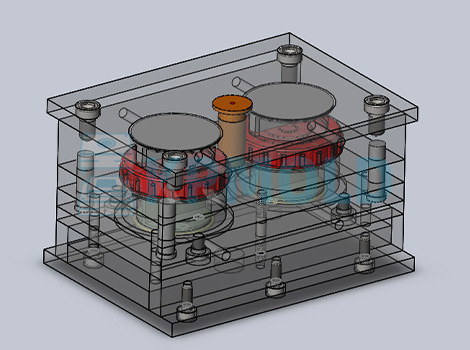

El molde de inyección de contenedores de pared delgada adopta tecnología de canal caliente y válvula de compuerta secuencial (SVG) para garantizar que la masa fundida llene rápidamente la cavidad de pared delgada y reducir el desperdicio de material. El moldeo por inyección de pared delgada es propenso a quemaduras debido al aire atrapado, por lo que se deben instalar ranuras de escape multietapa en la superficie de separación y al final del llenado, y el sistema de refrigeración debe distribuir uniformemente el agua del circuito para evitar deformaciones causadas por tensiones residuales.

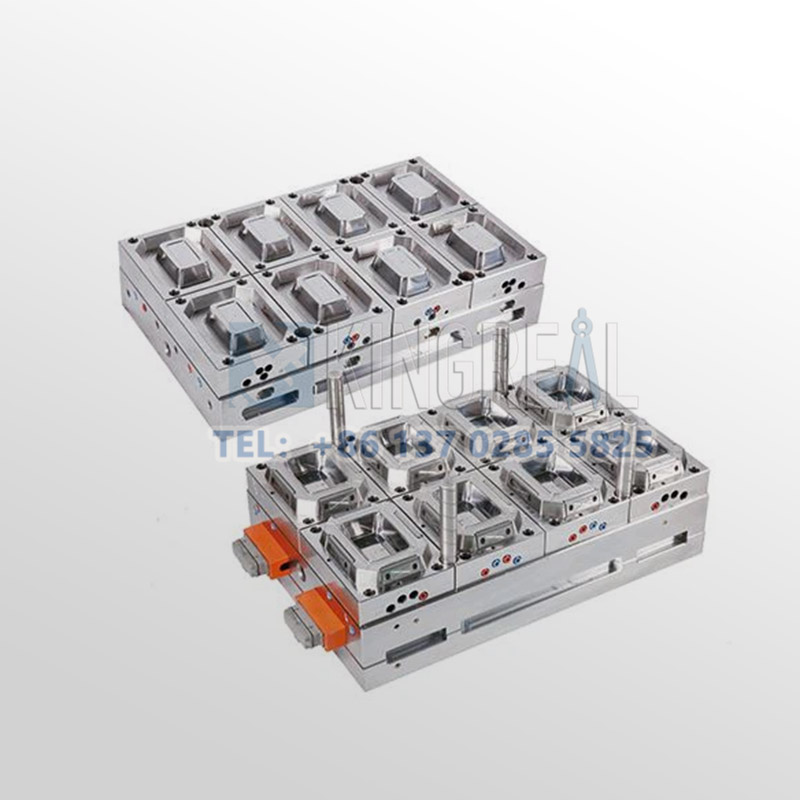

Molde de inyección de paredes delgadas con diseño de ranura de escape multietapa. La superficie de separación principal presenta una ranura de escape primaria y una ranura de escape secundaria, rellenando el extremo inferior de la corredera adicional de todo el círculo de escape. Se insertan tendones anulares profundos en la subpieza mediante insertos para facilitar el escape y evitar la combustión de los gases atrapados. Se requiere una distribución uniforme del agua de refrigeración mediante un circuito de agua en espiral con un diámetro de tubería de 6 mm, distribuido uniformemente a 12 mm de la superficie de la cavidad. Para estructuras de cavidad profunda, los circuitos de refrigeración se instalan de forma independiente en el núcleo móvil del molde, la corredera y otras áreas.

Para cavidades profundas con paredes delgadas y pequeñas pendientes de desmoldeo, los moldes de inyección deben diseñarse con un mecanismo de extracción de núcleo prioritario y un mecanismo de extracción de núcleo lateral deslizante. Se deben utilizar más pasadores de expulsión para garantizar la estabilidad del desmoldeo y evitar la deformación de productos con paredes delgadas, lo que podría dificultar el desmoldeo.

Fabricación de moldes para envases de pared delgada

——

El molde de inyección de envases de pared delgada adopta el procesamiento CNC de acero pulido o carburo y otros mandriles de alta dureza para garantizar el acabado de la superficie de las piezas premoldeadas durante la inyección, y la cavidad del molde se procesa mediante una máquina herramienta CNC de 5 ejes con una precisión de ±0,005 mm, que puede satisfacer la demanda de moldeo de contenedores de paredes delgadas con un espesor de pared de ≤1 mm.

La superficie de separación adopta fresado CNC con mecanizado por descarga eléctrica (EDM) para garantizar el sellado de un espacio de ≤ 0,02 mm al cerrar para evitar bordes salientes, y la ranura de escape de múltiples etapas (profundidad 0,03-0,3 mm) se procesa al final del llenado para realizar el canal de escape preciso a través del grabado CNC.

KRMOLD utiliza CNC de alta velocidad para procesar el orificio interior de la placa del canal caliente en el molde de inyección. La tolerancia del diámetro del orificio se controla a ±0,01 mm, lo que resulta adecuado para el control de llenado segmentario de la válvula de compuerta de secuencia (SVG). El área de la compuerta utiliza una microherramienta para tallar la compuerta sumergida. El ángulo se controla a 30°-45°. El circuito de agua de refrigeración helicoidal procesado por CNC se distribuye uniformemente a 12 mm de la superficie de la cavidad. En combinación con insertos de aleación de cobre-berilio, se mejora la eficiencia de refrigeración local y se garantiza la eficiencia de fusión. Combinado con insertos de aleación de cobre-berilio, se mejora la eficiencia de refrigeración local y se garantiza que la masa fundida llene rápidamente el área de pared delgada.

Los cuatro lados del deslizador se procesan mediante fresado CNC con corte por hilo, y la tolerancia del diámetro del orificio del pilar guía diagonal es de ±0,01 mm para garantizar la estabilidad de la extracción lateral del núcleo. La parte inferior del deslizador cuenta con un círculo completo de ranuras de escape de 0,3 mm de profundidad para evitar que las paredes delgadas queden atrapadas en el gas quemado. El orificio del eyector se perfora mediante un proceso de perforación profunda, y su superficie está recubierta de cromo duro para reducir la fricción durante el desmoldeo.

¿Cómo garantizar la calidad del molde de inyección de contenedores de paredes delgadas?

——

1. Inspección y corrección en línea

Inspección de las dimensiones de la cavidad del molde de inyección mediante una máquina de medición por coordenadas (MMC) y corrección de descarga local para áreas de paredes delgadas. Simulación del proceso de inyección mediante una prueba de presión para verificar el sellado y la resistencia del molde.

2. Optimización de los parámetros del molde de prueba

KRMOLD organiza el proceso de moldeo de prueba del molde de inyección en el taller. Utilizando el control de presión segmentado del proceso IBM, la primera presión de mantenimiento es del 80 % al 90 % de la presión de inyección para garantizar el llenado completo de la pared delgada. Se supervisa la temperatura de expulsión para evitar que el expulsor raye el producto.

Estuche de moldeo por inyección de contenedores de paredes delgadas

——

1. Parachoques delantero de automóvil

El molde de inyección de parachoques delantero del automóvil está hecho de material PP + EPDM-T20, con un espesor de pared delgado y una alta relación de longitud de flujo a través de tecnología de superficie de partición interna y un canal caliente de válvula secuencial de 8 puntos para controlar la marca de fusión.

Molde de inyección para loncheras desechables hecho de material PP, espesor de pared de solo 0,45-1,2 mm, uso de canales calientes e insertos de aleación de cobre y berilio para acelerar el enfriamiento, ciclo de moldeo ≤ 5 segundos.

3. Carcasa del equipo electrónico

Producción de moldes de inyección de carcasa de equipos electrónicos de productos de paredes delgadas con un espesor de pared de tan solo 0,25 mm, el uso de materiales de PC o ABS de alto flujo, sin marcas de contracción en la superficie.

Preguntas frecuentes:

1.¿Cómo obtener una cotización para moldes de inyección personalizados?

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).