Introducción al moldeo por inyección para contenedores de basura

—

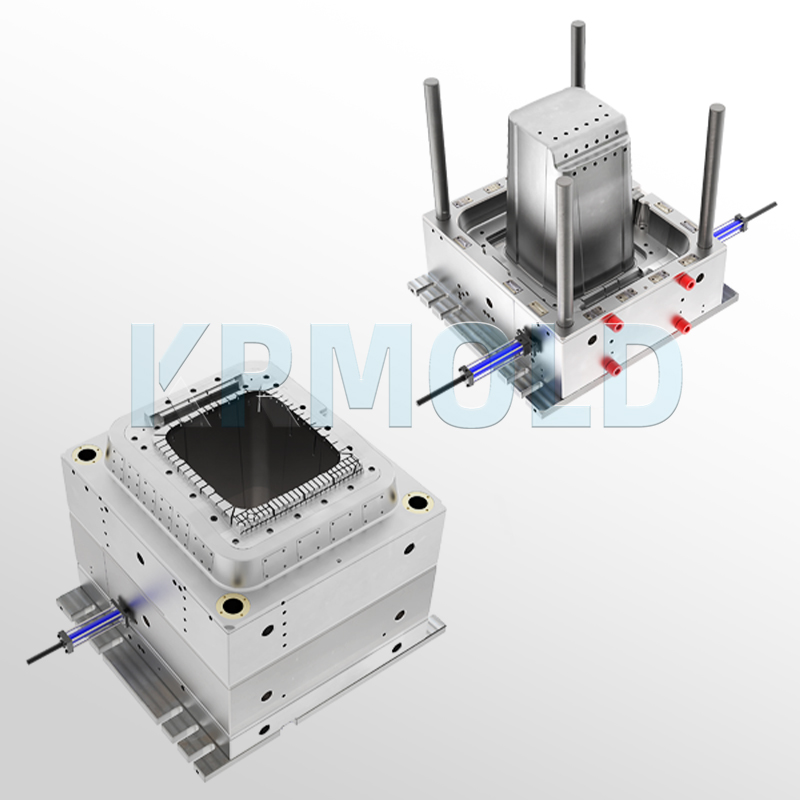

KRMOLD se especializa en proporcionar moldes de inyección para contenedores de basura de alta calidad, capaces de diseñar y fabricar moldes de inyección de plástico para contenedores de basura de diversas capacidades para satisfacer las necesidades específicas de cada proyecto, incluyendo 32L, 45L, 60L, 80L, 120L y 240L. El diseño de los moldes de inyección para contenedores de basura de KRMOLD considera el rendimiento y la estética del producto, además de la capacidad, para satisfacer las diversas necesidades del mercado en cuanto a contenedores de basura accionados con pedal, de varios niveles, médicos y de uso general.

Durante la fase de diseño del molde de inyección para contenedores de basura de plástico, los ingenieros de KRMOLD analizan y optimizan exhaustivamente la estructura del molde, incorporando cobre berilio en la punta del núcleo y los bordes de la cavidad. Este diseño innovador reduce significativamente los tiempos de ciclo y mejora la eficiencia de producción. Sean cuales sean sus ideas y necesidades, ¡no dude en contactar con KRMOLD para personalizar su solución de molde de inyección para contenedores de basura de plástico!

Características del molde de inyección para contenedores de basura

—

1. Ciclo de moldeo por inyección corto y alta producción por unidad de tiempo.

Los moldes de inyección para contenedores de basura de plástico KRMOLD utilizan software CAE avanzado para el análisis de la distribución de temperatura durante el proceso de moldeo, reforzando especialmente el diseño del sistema de refrigeración en las zonas de mayor temperatura. Este diseño optimizado reduce eficazmente el tiempo de enfriamiento y acelera significativamente el ciclo de producción, aumentando así la producción por unidad de tiempo y permitiéndole lograr una mayor eficiencia y beneficios económicos en el proceso productivo.

2. Alta estabilidad del sistema de moldeo y alto rendimiento

El sistema de canales de KRMOLD, de diseño racional y eficiente, mejora significativamente el rendimiento. El canal caliente utiliza elementos calefactores alemanes importados para garantizar una temperatura uniforme y estable. Este diseño reduce el número de productos defectuosos durante la producción, garantizando plenamente que cada contenedor de basura que fabrique sea un producto de alta calidad.

3. Espesor de pared uniforme, sin excentricidad y larga vida útil del molde

Los moldes de inyección para contenedores de basura KRMOLD son reconocidos por su alta precisión de mecanizado y ensamblaje exacto. El mecanismo de bloqueo y guiado del molde, de diseño racional, garantiza un espesor de pared uniforme y elimina la excentricidad, prolongando así la vida útil del molde. Este proceso de alta calidad da como resultado contenedores de basura que no solo son estéticamente atractivos, sino también muy prácticos.

4. Adecuado para el moldeo por inyección de plásticos de bajo índice de fusión, lo que garantiza la durabilidad del producto.

Los moldes de inyección para contenedores de basura KRMOLD están diseñados para ofrecer un equilibrio entre resistencia y tenacidad, lo que los hace idóneos para el moldeo por inyección de plásticos de bajo índice de fluidez. Esto significa que, independientemente de la presión a la que se sometan durante su uso, los contenedores de basura producidos poseen una excelente resistencia al impacto y propiedades antienvejecimiento, garantizando así su larga vida útil y un rendimiento estable.

Ventajas del moldeo por inyección para contenedores de basura de plástico

—

KRMOLD se compromete a proporcionar a sus clientes moldes de inyección para contenedores de basura de alta calidad, garantizando un control riguroso en cada etapa de la producción. Los moldes de inyección para contenedores de basura de plástico de KRMOLD presentan las siguientes ventajas significativas:

-Calidad de apariencia:El proceso de fabricación de moldes de inyección para contenedores de basura de KRMOLD sigue estándares estrictos, lo que garantiza que no haya diferencias de color, burbujas ni grietas, y que el producto final sea liso y estéticamente agradable. -Precisión dimensional:Todos los contenedores de basura se ajustan perfectamente a los requisitos dimensionales del cliente, logrando una alta precisión. -Fácil apilamiento:Diseñados teniendo en cuenta el apilamiento, los contenedores de basura se pueden superponer fácilmente, lo que facilita el almacenamiento y el transporte, y mejora la eficiencia general del transporte. -Excelente funcionalidad:La instalación segura de las ruedas y las tapas garantiza una excelente funcionalidad y comodidad para el usuario en el uso diario. |  |

Consideraciones de diseño del molde de inyección para contenedores de basura

—

Durante el proceso de diseño de los moldes de inyección para contenedores de basura de plástico KRMOLD, los ingenieros consideraron exhaustivamente las necesidades de diferentes escenarios de uso (como hogares, fábricas y centros de ocio) para garantizar que los contenedores producidos soporten el peso de la pila sin doblarse ni deformarse. Por lo tanto, KRMOLD hace hincapié en lo siguiente durante la creación y fabricación de los moldes de inyección para contenedores de basura de plástico:

-Selección de materiales:Selección de materiales de alta resistencia para mejorar la durabilidad general del molde de inyección del contenedor de basura de plástico.

-Optimización del ángulo de calado:Ajustar correctamente el ángulo de desmoldeo del molde de inyección del contenedor de residuos para facilitar el desmoldeo posterior y reducir posibles problemas de deformación.

-Diseño de nervaduras de refuerzo:Con la aprobación del cliente, la adición adecuada de nervios de refuerzo al diseño no solo facilita un desmoldeo sin problemas, sino que también contribuye al control de costos.

-Diseño de esquinas redondeadas:La optimización del diseño de esquinas redondeadas mejora la resistencia del molde de inyección de los contenedores de basura de plástico y facilita su desmoldeo.

Sistema de canal caliente para moldeo por inyección de contenedores de residuos

—

El sistema de canal caliente es uno de los componentes principales de los moldes de inyección para contenedores de basura de plástico KRMOLD. Utiliza un dispositivo de calentamiento para garantizar que las partículas de plástico fundido permanezcan en estado líquido durante la inyección. Este diseño evita la solidificación causada por el enfriamiento, asegurando un flujo y llenado uniforme del plástico y mejorando notablemente la calidad del moldeo del producto. Las ventajas de los moldes de inyección para contenedores de basura con canal caliente incluyen:

-Funcionamiento sencillo y alta eficiencia de producción:El proceso simplificado mejora la eficiencia de la producción y reduce la dependencia de la mano de obra.

-Alta calidad del producto:El proceso de moldeo por inyección evita defectos como rebabas, burbujas y deformaciones, garantizando la calidad del producto final.

-Alta durabilidad:Los moldes para contenedores de basura de plástico con sistema de canal caliente tienen una larga vida útil, son fáciles de mantener y pueden soportar tareas de producción de alta intensidad, lo que le ayudará a mejorar la eficiencia de producción de su fábrica.

Aún más importante, la tecnología de canal caliente también contribuye a la preservación del medio ambiente. El uso de un método de moldeo por inyección de canal caliente a baja temperatura elimina el flujo de agua de refrigeración, lo que ahorra valiosos recursos hídricos y reduce las emisiones contaminantes, ayudando así a proteger el medio ambiente.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).