| 1 | Secado de plástico ABS |

| 2 | Temperatura de inyección |

| 3 | Presión de inyección |

| 4 | Velocidad de inyección |

| 5 | Temperatura del molde |

| 6 | Control del volumen del material |

| 7 | Selección de máquinas de moldeo por inyección |

| 8 | Precauciones durante el moldeo por inyección de ABS |

| 9 | Aplicaciones del moldeo por inyección de plástico ABS |

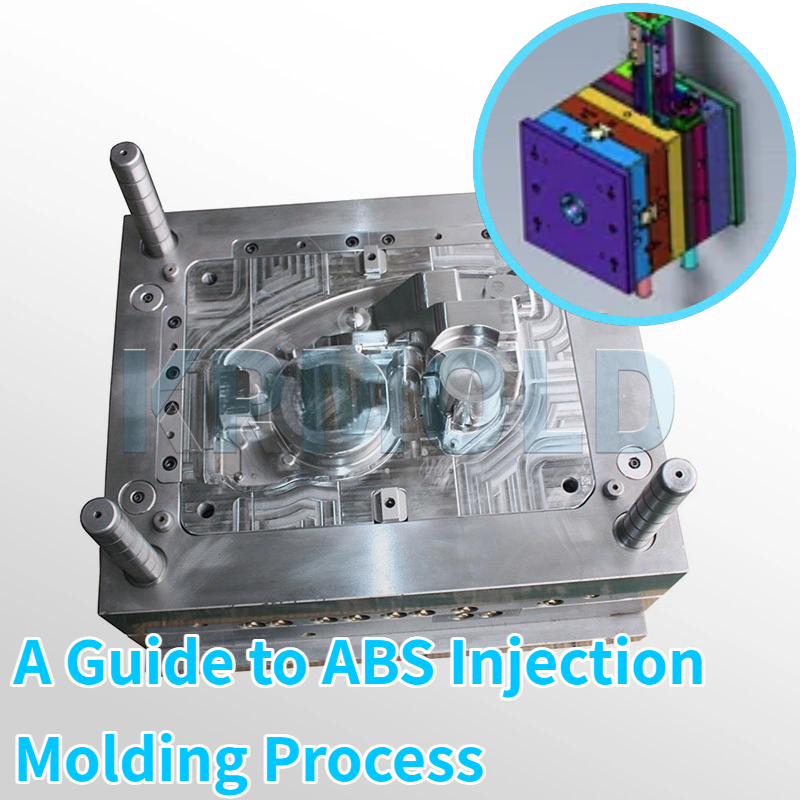

Una técnica muy utilizada para el procesamiento de plásticos esMoldeo por inyección de ABS.Muchos sectores lo eligen como su material predilecto debido a sus excelentes propiedades mecánicas y su sencillo procesamiento. Esta publicación ofrecerá un análisis exhaustivo del proceso de moldeo por inyección de plástico ABS, incluyendo el secado, la temperatura de inyección, la presión, la velocidad, la temperatura del molde y otras consideraciones. Para ayudarle a comprender y aplicar mejor la tecnología de moldeo por inyección de ABS, elija el equipo de moldeo por inyección adecuado y gestione la cantidad de material.

1. Secado de plástico ABS

El plástico ABS tiene una gran higroscopicidad y es muy susceptible al agua. AntesMoldeo por inyección de ABSLuego, debe secarse completamente y precalentarse. Además de ayudar a eliminar las imperfecciones superficiales causadas por la humedad (como burbujas y vetas plateadas), esto mejora el efecto plastificante y reduce las manchas de color y el efecto muaré. Para garantizar que el contenido de humedad de las materias primas de ABS sea inferior al 0,13 %, las condiciones de secado deben ajustarse según la estación y el clima.

Durante las estaciones secas o el invierno, el secado debe realizarse a 75-80°C durante 2-3 horas.

En verano, con clima húmedo, la temperatura de secado debe aumentarse a 80-90 °C y el tiempo de secado a 4-8 horas. Para piezas que requieren un brillo extremadamente alto o formas complejas, el tiempo de secado puede aumentarse a 8-16 horas.

Para evitar la absorción de humedad tras el secado, se recomienda convertir la tolva en un secador de aire caliente y reforzar el control de la humedad para evitar el sobrecalentamiento durante interrupciones inesperadas de la producción. Además, la proporción de material reciclado debe mantenerse por debajo del 30 %, y no debe utilizarse material reciclado en ABS de grado galvanoplastia.

2. Temperatura de inyección

DuranteMoldeo por inyección de plástico ABSControlar la temperatura de inyección es fundamental. La viscosidad de la masa fundida del ABS se ve afectada por los cambios de temperatura. Temperaturas excesivamente altas pueden inducir degradación térmica en el ABS resistente al calor, aumentando así su viscosidad de la masa fundida y afectando la calidad del moldeo por inyección del ABS. El rango ideal de temperatura de plastificación es de 220-250 °C, y los diferentes tipos de ABS tienen diferentes temperaturas de fusión adecuadas:

La temperatura del horno de una máquina de moldeo por inyección de tipo émbolo debe mantenerse entre 180 y 230 °C;

La temperatura del horno de una máquina de moldeo por inyección de tornillo debe controlarse entre 160 y 220 °C. Recuerde que los cambios de temperatura en la boquilla y la punta del cilindro pueden afectar considerablemente la calidad del componente. Incluso pequeños cambios de temperatura pueden causar defectos como líneas de soldadura, mal brillo, rebabas y decoloración. Por lo tanto, un moldeo por inyección de plástico ABS de alta calidad depende de una gestión precisa de la temperatura.

3. Presión de inyección

Debido a la densidad del material fundido de ABS, la inyección suele requerir una mayor presión. Si bien una mayor presión mejora la calidad de la superficie del componente, piezas más pequeñas, sencillas o gruesas podrían ser más adecuadas a menor presión. La calidad de la superficie de la pieza y la magnitud de las imperfecciones de las vetas plateadas dependen de la presión dentro de la cavidad del molde en el momento del cierre de la compuerta durante el proceso de inyección.

Una presión demasiado baja hace que el plástico se contraiga considerablemente, pudiendo producir empañamiento en la superficie del componente.

La adherencia del molde se produce fácilmente si la presión es demasiado grande, ya que aumenta la fricción entre la superficie del molde y el plástico.

Por lo tanto, buenoMoldeo por inyección de plástico ABSDepende de la configuración correcta de la presión de inyección.

4. Velocidad de inyección

DuranteMoldeo por inyección de ABSMantener una velocidad de inyección media es esencial para obtener los mejores resultados. Una velocidad de inyección demasiado alta puede provocar que el plástico se queme o se descomponga, liberando gases que podrían causar líneas de soldadura, brillo deficiente y enrojecimiento del plástico cerca de la compuerta. Sin embargo, al producir piezas complejas y de paredes delgadas, se requiere una velocidad de inyección suficiente para garantizar un llenado eficaz del molde.

5. Temperatura del molde

PorqueMoldeo por inyección de plástico ABS Si la temperatura es relativamente alta, la gestión cuidadosa de la temperatura del molde es igualmente crucial. Normalmente, la temperatura del molde debe mantenerse entre 75 y 85 °C. La temperatura del molde fijo debe oscilar entre 70 y 80 °C al fabricar componentes con mayor área proyectada; la temperatura del molde móvil debe oscilar idealmente entre 50 y 60 °C. Se recomienda un calentamiento específico del molde para componentes grandes, complejos o de paredes delgadas, a fin de reducir los ciclos de producción y mantener una temperatura constante.

Se puede utilizar un baño de agua fría, un baño de agua caliente u otra estrategia de configuración mecánica después de retirar la pieza para compensar el tiempo de enfriamiento dentro de la cavidad del molde.

6. Control del volumen del material

Cada inyección de plástico ABS suele alcanzar solo el 75 % del volumen nominal. Controlar el volumen a casi el 50 % del volumen nominal ayudará a mejorar la calidad de la pieza, la estabilidad dimensional y el brillo superficial.

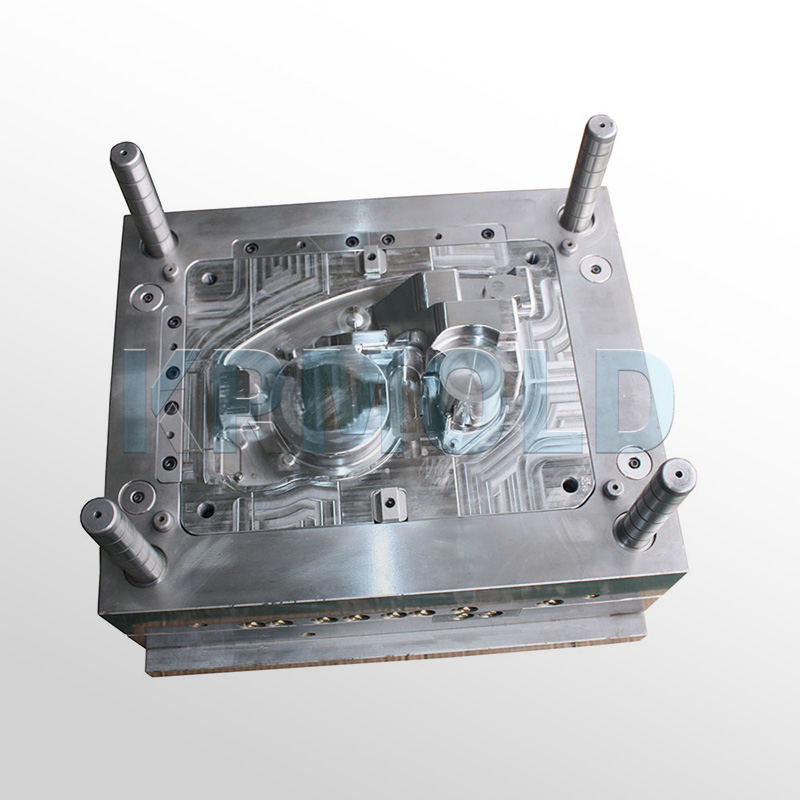

7. Selección de la máquina de moldeo por inyección

Elegir la máquina de moldeo por inyección adecuada es crucial paraMoldeo por inyección de ABSGeneralmente, se recomienda una máquina de moldeo por inyección estándar, con los siguientes parámetros:

Relación longitud-diámetro del tornillo de 20:1;

Relación de compresión mayor a 2;

Presión de inyección superior a 150 MPa.

Si se requiere masterbatch o si la apariencia del producto es fundamental, se recomienda un tornillo de menor diámetro. La fuerza de sujeción debe estar entre 4700 y 6200 t/m², según el tipo de plástico y los requisitos del producto.

8. Precauciones durante el moldeo por inyección de ABS

Al realizarMoldeo por inyección de plástico ABS,Se deben tener en cuenta las siguientes consideraciones clave:

Secado: Dado que la resina ABS es higroscópica, con una tasa de absorción de agua de aproximadamente el 0,3 %, esta debe reducirse por debajo del 0,2 % antes del moldeo. El uso de resina seca permite obtener piezas con una superficie altamente pulida.

Viscosidad de la masa fundida: La viscosidad de la masa fundida del ABS es sensible a la temperatura de moldeo y a la presión de inyección. Un ajuste adecuado de la temperatura y la presión facilitará el llenado del molde.

Control de contracción: el ABS tiene una tasa de contracción baja, normalmente del 0,4 % al 0,8 %, lo que permite la producción de productos con alta precisión dimensional.

Tratamiento térmico: Las piezas moldeadas generalmente no requieren tratamiento térmico. Sin embargo, si se requiere recubrimiento o pintura superficial, se puede realizar un tratamiento térmico a 75-90 °C para eliminar la tensión interna.

Diseño del molde: Evite las ranuras de diseño y las esquinas afiladas para evitar la concentración de tensiones. Se recomienda un ángulo de desmoldeo de 1,0°. El espesor de la compuerta debe ser superior a 1/3 del espesor de la pared de la pieza, y las compuertas no deben ubicarse sobre superficies chapadas.

9. Aplicaciones del moldeo por inyección de plástico ABS

El moldeo por inyección de ABS se utiliza ampliamente en diversas industrias, incluidas las siguientes:

Automotriz: Ideal para productos livianos, se utiliza a menudo en manijas de puertas, paneles de instrumentos y componentes del tablero.

Aplicaciones comerciales: Ampliamente utilizado en productos domésticos como revestimientos de refrigeradores, aspiradoras y procesadores de alimentos.

Industria eléctrica: Se utiliza en carcasas de equipos electrónicos y teclados de ordenador.

Industria de la construcción: Adecuado para tuberías y accesorios gracias a su alta resistencia al impacto y excelente estabilidad química. Otras aplicaciones incluyen instrumentos musicales, equipos deportivos y materiales médicos.

El moldeo por inyección de ABS, con su excelente rendimiento y amplia gama de aplicaciones, se ha convertido en un componente vital de la industria de procesamiento de plásticos. Al comprender y controlar los parámetros del proceso mencionados, podrá aprovechar mejorMoldeo por inyección de plástico ABSTecnología y producir productos de alta calidad.