| 1 | ¿Qué es el moldeo por inyección de automóviles? |

| 2 | ¿Cómo funciona el moldeo por inyección de automóviles? |

| 3 | Ventajas del moldeo por inyección automotriz |

| 4 | Selección de materiales para el moldeo por inyección de automóviles |

| 5 | ¿Está listo para probar el moldeo por inyección automotriz? |

La propiedad de automóviles está en constante aumento debido a la creciente popularidad de los vehículos. Los procesos de producción convencionales no solo implican altos costos y largos tiempos de fabricación, sino que además no satisfacen la creciente demanda. Por lo tanto, la fabricación en masa de componentes plásticos ha encontrado un enfoque confiable y asequible enmoldeo por inyección automotriz.

El moldeo por inyección de piezas de automóviles permite un control preciso del tamaño y el rendimiento de los componentes, además de satisfacer la demanda de la industria automotriz de una fabricación uniforme y de gran volumen.

KRMOLD le ofrecerá una introducción completa al moldeo por inyección automotriz y servirá de referencia para los profesionales del sector. Contacte con KRMOLD para obtener asistencia experta si tiene necesidades de personalización adicionales o preguntas técnicas sobre el moldeo por inyección de piezas automotrices.

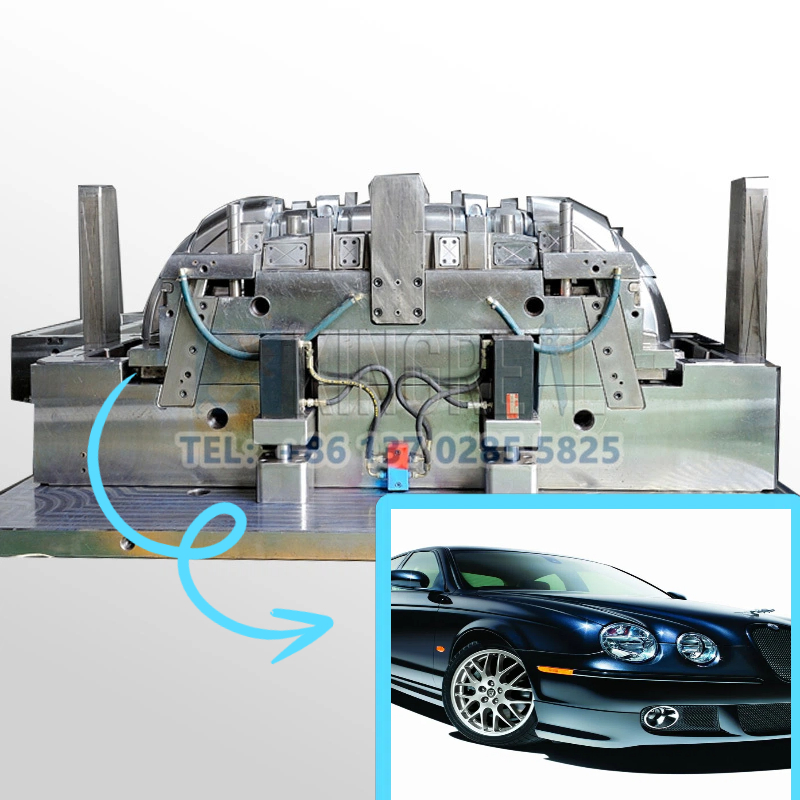

1.¿Qué es el moldeo por inyección automotriz?

Moldeo por inyección de piezas de automociónPuede crear una amplia gama de componentes plásticos para la industria automotriz. Desde piezas externas como parachoques, carcasas de faros, guardabarros, carcasas de retrovisores y rejillas, hasta todo lo que la fabricación de automóviles contemporánea hace posible mediante moldeo por inyección. Las piezas interiores incluyen el panel de instrumentos, el marco de la consola central, las manijas de las puertas, las hebillas de ajuste de los asientos y los paneles interiores decorativos. Este moldeo por inyección de piezas automotrices permite un ajuste flexible de las variables del proceso según los requisitos funcionales del componente, garantizando así que los componentes cumplan con las exigentes normas de la industria automotriz en cuanto a resistencia arquitectónica, precisión dimensional y atractivo visual.

2.¿Cómo funciona el moldeo por inyección automotriz?

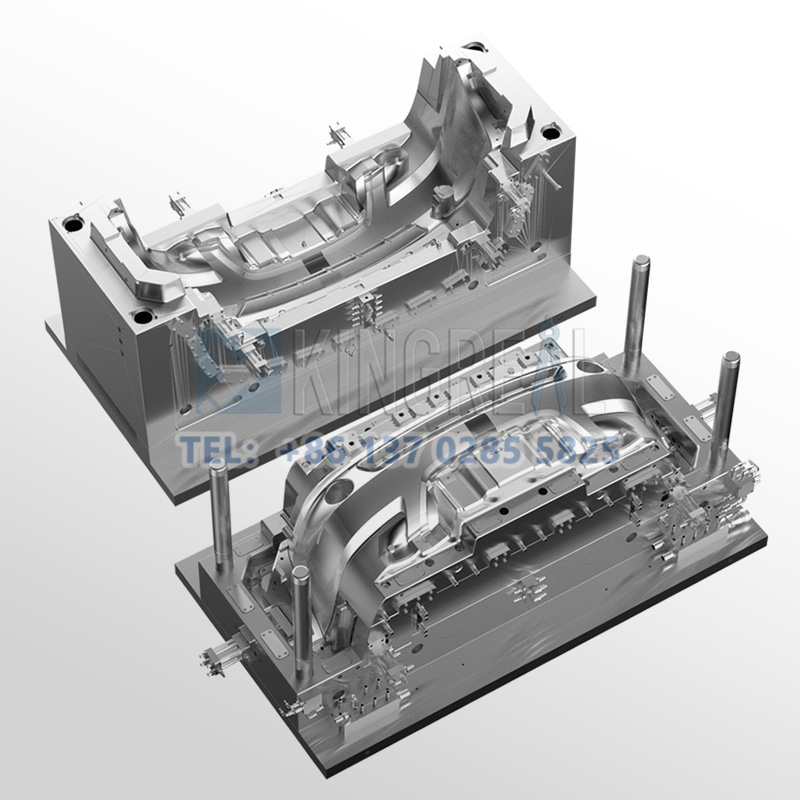

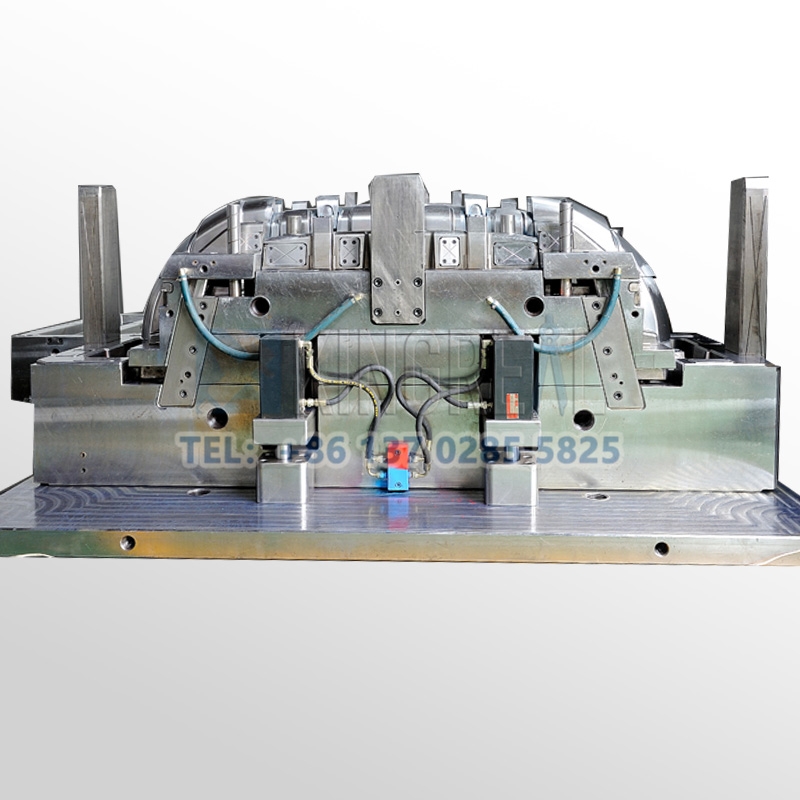

Diseño y fabricación de moldes: A partir de los planos de componentes automotrices, los técnicos utilizan software CAD para construir un modelo virtual 3D, definiendo tolerancias dimensionales, detalles estructurales e interfaces de ensamblaje. Mediante tecnología CAM, estos modelos se convierten en datos de mecanizado. Posteriormente, se utilizan máquinas CNC para cortar y pulir el acero del molde (como P20 o H13) para crear el molde de inyección adecuado. La rugosidad superficial de la cavidad del molde debe controlarse con un rango de Ra de 0,025 a 0,8 μm para garantizar el acabado superficial del componente. Durante la etapa de moldeo por inyección, se colocan gránulos de plástico en la tolva de la máquina de moldeo por inyección y se calientan mediante un cilindro calefactor (180-300 °C, según el material) para fundirlos y formar un plástico fluidizado. El tornillo, accionado hidráulicamente, avanza a una velocidad de 10-50 mm/s, inyectando el plástico fundido en la cavidad del molde a una alta presión de 30-150 MPa, asegurando que el plástico llene las complejas áreas estructurales.

Enfriamiento y curado: El agua circulante (20-50 °C) fluye por los canales de enfriamiento integrados en el molde para disipar el calor del plástico fundido, lo que permite que se solidifique en un plazo de 5 a 30 minutos (según el espesor de la pieza). Este tiempo de enfriamiento debe controlarse con precisión para evitar defectos como hundimientos y deformaciones.

Desmoldeo y posprocesamiento: Tras la apertura del molde, un mecanismo de expulsión expulsa suavemente la pieza, que se recoge de forma manual o robótica. Las piezas aceptables se envían a la línea de montaje o se someten a procesos de acabado como desbarbado y taladrado, completando así todo el proceso.moldeo por inyección automotrizproceso.

3. Ventajas del moldeo por inyección automotriz

1) Precisión y repetibilidad para el moldeo por inyección de piezas de automóviles.

Cumplir con los requisitos de ajuste preciso de los componentes automotrices (por ejemplo, piezas del motor que encajan exactamente con las piezas metálicas),moldeo por inyección automotrizPuede proporcionar tolerancias dimensionales de ±0,01–±0,1 mm. Además, los moldes de acero de alta resistencia pueden producir continuamente entre 50 000 y 500 000 piezas con un error de estabilidad dimensional de ≤0,02 mm, lo que garantiza la consistencia de las piezas entre lotes y evita desviaciones dimensionales que provoquen problemas de ensamblaje.

2) Adaptabilidad del diseño para formas complejas para el moldeo por inyección de automóviles.

Mediante el proceso de moldeo por inyección de tornillo, el plástico fundido a alta presión puede llenar la cavidad del molde con nervaduras finas (espesor mínimo de 0,5 mm), estructuras huecas y curvas irregulares, lo que permite formar piezas complejas de una sola vez. Por ejemplo, el conducto de aire interno del colector de admisión de un motor de automóvil se puede producir en una sola pieza mediante moldeo por inyección de piezas automotrices sin necesidad de empalmes, lo que garantiza el sellado del conducto de aire y la estabilidad del flujo de aire.

3) Capacidad de producción rápida y eficiente para moldeo por inyección automotriz.

Una sola máquina de moldeo por inyección completa un ciclo de moldeo en tan solo 30 segundos a 5 minutos (p. ej., 30 segundos por pieza para un clip pequeño, 5 minutos por pieza para un panel de instrumentos), lo que permite un funcionamiento continuo 24/7. En combinación con líneas de producción automatizadas (como la extracción robótica de piezas y la inspección visual), una sola línea de producción puede alcanzar una producción diaria promedio de 5000 a 20 000 piezas, lo que mejora significativamente la eficiencia del suministro de piezas de automoción.

4) Alto acabado superficial para moldeo por inyección de piezas de automóviles.

El pulido fino de la cavidad del molde ofrece un acabado superficial de Ra 0,04–0,4 μm, lo que satisface las necesidades de acabado superficial sin necesidad de pintura adicional. Además, el tratamiento de la superficie del molde (arenado, grabado) permite la aplicación directa de recubrimientos rugosos, mates y texturizados, lo que reduce los costes de mano de obra y material.

4. Selección de materiales para el moldeo por inyección de automóviles

1) Polipropileno (PP) para moldeo por inyección de piezas de automoción

Representa más del 30 % de los plásticos automotrices, ofrece resistencia química (al aceite de motor y al anticongelante) y al envejecimiento por rayos UV, y se utiliza comúnmente en parachoques, guardabarros y aislamiento de cables. Su densidad es de tan solo 0,9 g/cm³, lo que permite fabricar componentes ligeros.

2) Cloruro de polivinilo (PVC) para moldeo por inyección de piezas de automoción

Representa el 16% de los componentes plásticos de automoción y se presenta en dos formas: rígido (muy rígido) y blando (flexible). Los paneles de las puertas están hechos de PVC rígido. El PVC blando se utiliza para burletes y molduras interiores; es ignífugo (cumple con los criterios de combustión en interiores de automóviles de la norma GB 8410). También se utiliza para los marcos de los paneles de instrumentos.

3) Poliuretano (PU) para moldeo por inyección de piezas de automoción

La espuma de PU suave se utiliza para el acolchado de los asientos (transpirable y amortiguador); el PU rígido se utiliza para el aislamiento acústico y los escudos térmicos y los escudos térmicos del motor; y el PU flexible se utiliza para los sellos de aceite y los bujes de suspensión, ofreciendo resistencia al desgaste y fuertes propiedades de sellado.

4) Policarbonato (PC) para moldeo por inyección de piezas de automoción

Con una transmitancia de luz del 90%, es resistente al calor (temperatura de funcionamiento a largo plazo de 120 °C) y a los impactos. Se utiliza en cubiertas de faros y cristales de techos corredizos (compuestos con ABS). Pesa solo la mitad que el vidrio, lo que ayuda a reducir el peso del vehículo.

5)Poliamida (nailon, PA) para moldeo por inyección de piezas de automoción

Resistente al desgaste y al aceite, el PA66 se utiliza comúnmente en bujes y cojinetes; el PA6 se utiliza en líneas de combustible y carcasas de filtros de aceite y puede soportar altas temperaturas del motor (resistencia al calor a corto plazo de 150 °C).

6) Acrilonitrilo butadieno estireno (ABS) para moldeo por inyección automotriz

Tiene alta rigidez y una superficie brillante. Se utiliza en paneles de instrumentos y carcasas de consolas centrales. Además, es fácil de galvanizar (como el acabado metálico de los volantes), lo que mejora la calidad del interior.

7) Acrílico (PMMA) para moldeo por inyección de piezas de automoción

Con una transmitancia de luz del 92 % y una gran resistencia a la intemperie, se utiliza en cubiertas de faros y paneles de visualización de vehículos, sustituyendo al vidrio tradicional. Su resistencia a los impactos es seis veces superior a la del vidrio.

8) Polietileno (PE) para moldeo por inyección de piezas de automoción

Con una densidad de 0,94 g/cm³, es resistente a los impactos y a la humedad. Se utiliza en tanques de combustible (HDPE) y tuberías de agua (LDPE). Ofrece un bajo costo y una excelente fluidez de procesamiento.

5.¿Está listo para probar el moldeo por inyección automotriz?

Con su gran precisión, eficiencia y amplia compatibilidad de materiales,moldeo por inyección automotrizse ha convertido en una herramienta central para la fabricación en masa de componentes plásticos para automóviles.

KRMOLD, con una sólida experiencia en el sector del moldeo por inyección automotriz, ofrece servicios integrales desde el diseño de moldes y la selección de materiales hasta la producción en masa, y ofrece presupuestos personalizados gratuitos. Si necesita impulsar su proyecto de producción en masa de piezas de plástico para automóviles, contacte con KRMOLD hoy mismo para que le ayudemos a implementar rápidamente su tecnología y aumentar su capacidad de producción.