| 1 | Eliminación del impacto de la máquina de moldeo por inyección y del molde de cavidad única |

| 2 | Eliminación de la influencia de las resinas y masterbatches de materias primas |

| 3 | Elimina el impacto de la mezcla desigual del masterbatch de color y el material base |

| 4 | Reducir el impacto de la temperatura del barril en la variación del color |

| 5 | Reducir el impacto de los ajustes del proceso de moldeo por inyección de una sola cavidad |

| 6 | Comprenda el impacto de la temperatura del barril y la cantidad de masterbatch en la variación del color del producto |

El control del color es crucial en la industria del moldeo por inyección de plástico, especialmente enmoldeo por inyección de una sola cavidadLa variación del color del producto es un defecto común en las plantas de moldeo por inyección de cavidad única, y los lotes de máquinas de moldeo por inyección a menudo se desechan debido a las diferencias de color en las piezas de soporte. Numerosos factores influyen en la variación de color, como la resina de la materia prima, el masterbatch, la mezcla de masterbatch y materia prima, el producto moldeado, la máquina de moldeo por inyección y el molde de cavidad única. Debido a esta amplia gama de factores, la tecnología de control de la variación de color se considera generalmente una de las técnicas más complejas en el moldeo de cavidad única. Este artículo se centrará en los moldes de cavidad única y el moldeo por inyección de cavidad única, explorando en detalle cómo controlar eficazmente la variación de color y garantizar la calidad de la producción. |  |

1. Eliminación del impacto de la máquina de moldeo por inyección y del molde de cavidad única

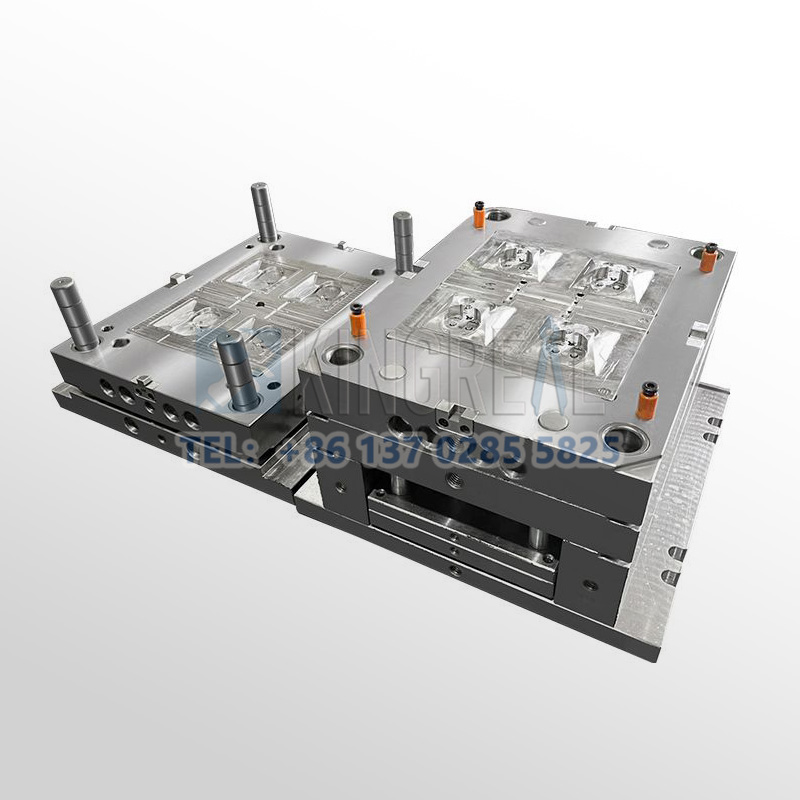

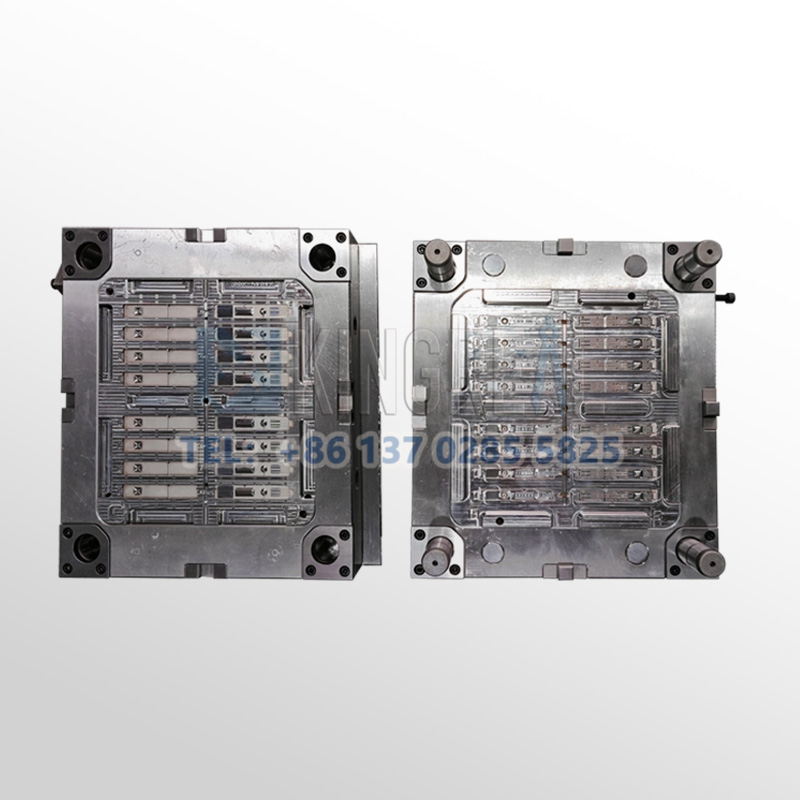

En elmoldeo por inyección de una sola cavidadEn el proceso de fabricación, la selección y el mantenimiento de la máquina de moldeo por inyección y el molde de cavidad única son cruciales. En primer lugar, es crucial seleccionar una máquina de moldeo por inyección con una capacidad comparable a la del producto principal que se moldea. Si la máquina presenta problemas como zonas muertas, lo mejor es reemplazarla. La estabilidad de la máquina de moldeo por inyección afecta directamente la consistencia del color y el rendimiento del producto. Las variaciones de color causadas por problemas como el sistema de inyección y las ranuras de ventilación en los moldes de cavidad única se pueden corregir reparando los componentes correspondientes del molde. Resolver los problemas con la máquina de moldeo por inyección y el molde de cavidad única es fundamental para organizar la producción y reducir la complejidad de problemas posteriores.

2. Eliminación de la influencia de las resinas y masterbatches de materias primas

El control de las materias primas es clave para resolver por completo las variaciones de color. Especialmente al producir productos de colores claros, las variaciones en la estabilidad térmica de las resinas de las materias primas pueden provocar fluctuaciones de color. Dado que la mayoríamoldeo por inyección de una sola cavidadLos fabricantes no elaboran masterbatches de plástico ni los propios masterbatches, sino que deben centrarse en la gestión de la producción y la inspección de la materia prima. Esto incluye reforzar las inspecciones de la materia prima entrante y garantizar que se utilicen masterbatches del mismo fabricante y marca en toda la producción del mismo producto.

Antes de la producción en masa, se deben realizar pruebas de color aleatorias para garantizar la consistencia con la calibración anterior. Si se observan ligeras variaciones de color dentro del mismo lote de masterbatches, remezcle los masterbatches antes de usarlos para minimizar las variaciones de color causadas por una mezcla irregular. Además, se debe inspeccionar cuidadosamente la estabilidad térmica de la resina y de los masterbatches. Se recomienda a los fabricantes sustituir los materiales con baja estabilidad térmica.

3. Eliminar el impacto de la mezcla desigual del masterbatch de color y el material base

La uniformidad de la mezcla entre el masterbatch de color y el material base afecta directamente la estabilidad del color de los productos enmoldeo por inyección de una sola cavidadTras la mezcla mecánica, al introducir el material en la tolva de alimentación, la electricidad estática puede provocar la separación del masterbatch de color y el material base, lo que provoca que el masterbatch se adhiera a las paredes de la tolva. Esto puede provocar variaciones en la cantidad de masterbatch durante el ciclo de inyección, lo que provoca diferencias de color. Para solucionar este problema, se puede agitar manualmente después de introducir las materias primas en la tolva.

Hoy en día, muchas empresas utilizan alimentadores para añadir masterbatch de color, lo que ahorra mano de obra y facilita enormemente el control de la diferencia de color. Sin embargo, debido a un uso inadecuado, la eficacia de los alimentadores suele ser insatisfactoria. A una velocidad fija, la cantidad de masterbatch que añade el alimentador depende del tiempo de plastificación, que puede fluctuar significativamente. Por lo tanto, el tiempo de alimentación del alimentador debe ser inferior al tiempo mínimo de plastificación para garantizar una cantidad constante. Además, es necesario limpiar regularmente el alimentador para evitar la acumulación de polvo de material, que podría provocar una alimentación imprecisa e incluso la parada del alimentador.

4. Reducir el impacto de la temperatura del barril en la variación del color

Durante elmoldeo por inyección de una sola cavidadEn el proceso, la variación de color suele ocurrir debido a cambios drásticos en la temperatura del barril causados por bobinas de calentamiento dañadas o elementos calefactores fuera de control. Este tipo de variación de color es fácil de detectar y suele ir acompañada de una plastificación desigual. Por lo tanto, es necesario inspeccionar regularmente el sistema de calentamiento y reemplazar rápidamente los elementos calefactores dañados o fuera de control para reducir la probabilidad de variación de color.

5. Reducir el impacto de los ajustes del proceso de moldeo por inyección de una sola cavidad

Al ajustarmoldeo por inyección de una sola cavidadLos parámetros del proceso, por razones distintas a la variación de color, como la temperatura de inyección, la contrapresión, el ciclo de inyección y la dosificación de masterbatch, deben mantenerse lo más constantes posible. Al realizar ajustes, observe el impacto de estos cambios en el color. Si detecta una variación de color, ajuste inmediatamente. Evite procesos que induzcan un cizallamiento fuerte, como altas velocidades de inyección y contrapresiones elevadas, para prevenir el sobrecalentamiento localizado o la descomposición térmica que pueden provocar variaciones de color. Además, controle estrictamente la temperatura de cada sección de calentamiento del barril, especialmente la boquilla y los elementos calefactores que la rodean, para garantizar la consistencia del color.

6. Comprender el impacto de la temperatura del barril y la cantidad de masterbatch en la variación del color del producto.

Antes de ajustar las variaciones de color, es fundamental comprender cómo cambia el color del producto con la temperatura y la cantidad de masterbatches. Diferentes masterbatches pueden presentar diferentes patrones de variación de color durante el proceso de producción. Por lo tanto, las pruebas de color son esenciales para determinar estos patrones. Solo comprendiendo estos patrones se pueden ajustar rápidamente las variaciones de color, especialmente al utilizar masterbatches nuevos.

Control de color enmoldeo por inyección de una sola cavidadEs un proceso complejo y sistemático que implica la coordinación y gestión de múltiples eslabones. Al eliminar la influencia de la máquina de moldeo por inyección y el molde de cavidad única, controlar la estabilidad de la materia prima, asegurar la mezcla uniforme de masterbatches y material base, supervisar la temperatura del cilindro y ajustar racionalmente los parámetros del proceso de moldeo de cavidad única, se pueden reducir eficazmente las variaciones de color y mejorar la consistencia de la calidad del producto.

KRMOLD espera que las medidas de control descritas en este artículo proporcionen una referencia valiosa para los profesionales de la industria del moldeo de cavidad única y promuevan un mayor desarrollo de la tecnología de moldeo de cavidad única.