1/Definición de molde de carcasa de turbocompresor

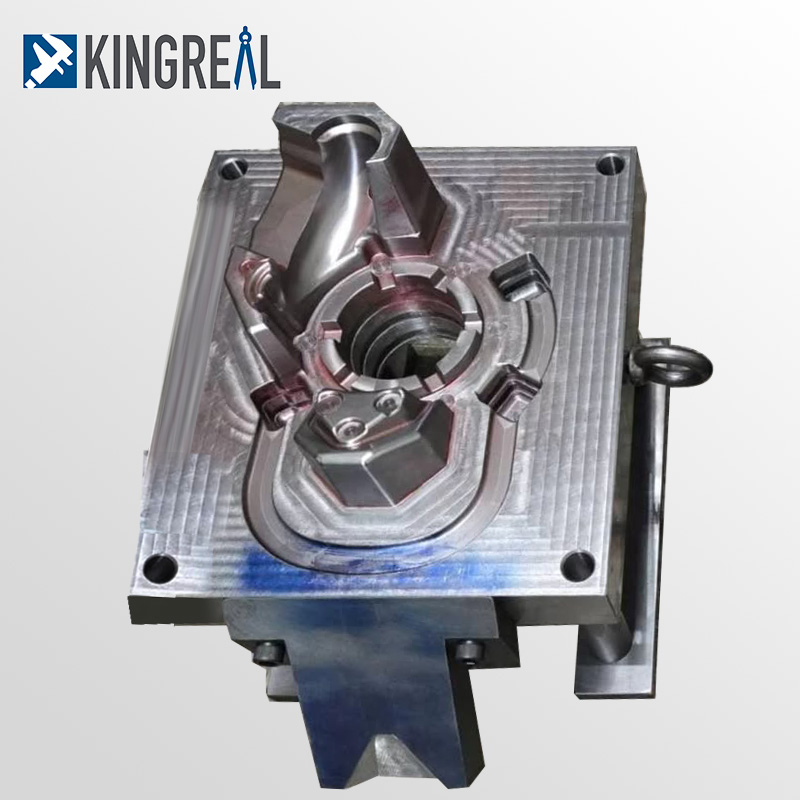

El molde utilizado paraMoldeo de carcasa de turbocompresor de plásticoSe denomina molde para carcasa de compresor de turbocompresor. Los moldes para carcasa de compresor de turbocompresor permiten formar productos plásticos con formas complejas, alta precisión dimensional o con insertos de una sola vez.

70% molde, 30% proceso. En el moldeo de la carcasa del compresor del turbocompresor, el molde de la carcasa del compresor influye considerablemente en la calidad del producto, al igual que la máquina de moldeo de carcasas de turbocompresor de plástico. Incluso se podría decir que el molde de la carcasa del turbocompresor desempeña un papel más importante que la máquina de moldeo de la carcasa del turbocompresor. Si no se comprende completamente el molde de la carcasa del turbocompresor durante el moldeo de carcasas de turbocompresor de plástico, es difícil obtener un buen producto.

2/Estructura del molde de la carcasa del turbocompresor

La estructura de lamolde de la carcasa del compresor del turbocompresorSe determina por el tipo de máquina de moldeo de carcasas de turbocompresores de plástico y las características estructurales de la pieza de plástico. Cada molde consta de un molde móvil y un molde fijo. El molde móvil se instala en la placa móvil de la máquina de moldeo de carcasas de turbocompresores de plástico, mientras que el molde fijo se instala en la placa fija de la máquina de moldeo de carcasas de turbocompresores de plástico. Durante el moldeo de la carcasa del compresor del turbocompresor, los moldes móvil y fijo se cierran para formar un sistema de vertido y una cavidad. Al separar los moldes de la carcasa del compresor del turbocompresor, la pieza de plástico o la pieza de cerveza permanece en el lado del molde móvil, y luego el mecanismo de desmoldeo del molde móvil la expulsa. Según las diferentes funciones de cada componente del molde de la carcasa del turbocompresor, un conjunto de moldes de carcasa de compresor del turbocompresor se puede dividir en las siguientes partes:

1. Piezas de moldeo

Piezas que dan forma, estructura y tamaño al material de moldeo del turbocompresor, generalmente compuestas por núcleos (moldes convexos), cavidades de molde cóncavas, núcleos roscados, insertos, etc.

2. Sistema de fundición

Es un canal que guía el plástico fundido desde la boquilla de la máquina de moldeo del turbocompresor hasta la cavidad del molde cerrada, generalmente compuesta por canales principales, canales derivados, compuertas y pozos fríos.

3. Componentes de la guía

Para garantizar la alineación precisa del molde móvil y el molde fijo al cerrarse, se han instalado componentes de guía que desempeñan una función de guía y posicionamiento. Estos componentes están compuestos por pasadores y manguitos guía. Algunos moldes de carcasas de compresores de turbocompresores también incorporan componentes de guía en la placa de expulsión para garantizar un movimiento suave y fiable del mecanismo de desmoldeo.

4. Mecanismo de desmoldeo

El dispositivo que realiza el desmoldeo de piezas de plástico y sistemas de fundición presenta diversas formas estructurales. Los mecanismos de desmoldeo más comunes incluyen pasadores, tubos, placas y eyectores neumáticos. Generalmente, se componen de pasadores, varillas de reajuste, tirachinas, placas de fijación, placas (anillos) y pasadores/manguitos guía.

5. Sistema de ajuste de temperatura del molde

Para cumplir con los requisitos de temperatura del molde de la carcasa del compresor del turbocompresor del proceso de moldeo de la carcasa del turbocompresor de plástico, se requiere una varilla de calentamiento del sistema de ajuste de temperatura del molde para ajustar la temperatura del molde.

6. Sistema de escape

Para descargar suavemente el gas en la cavidad del molde de la carcasa del turbocompresor, a menudo se abren ranuras de escape en la superficie de separación del molde de la carcasa del turbocompresor y en el lugar correspondiente del manguito de inserción.

7. Otras piezas estructurales

Se refiere al conjunto de piezas para cumplir con los requisitos de la estructura del molde de la carcasa del compresor del turbocompresor (como: placa fija, plantilla móvil/fija, columna de soporte, placa de soporte y tornillos de conexión, etc.).

3/Composición y función del molde de la carcasa del turbocompresor

1. Placa fija superior: pieza indispensable para la mesa de la máquina para abrir y cerrar el molde y fijar el molde y la parte frontal del molde.molde de la carcasa del turbocompresor.

2. Placa de extracción: fija la placa de la compuerta de tiro.

3. Imán: controla la apertura y el cierre del molde de la carcasa del turbocompresor mediante magnetismo.

4. Hierro cuadrado: coopera con los imanes para controlar la apertura y el cierre del molde de la carcasa del turbocompresor.

5. Placa de molde macho: fija el núcleo del molde macho y la placa de soporte del núcleo del molde.

6. Placa de soporte de plantilla: fije la placa del molde macho e inserte la varilla de calentamiento al mismo tiempo.

7. Pasador guía: fija la correa de material.

8. Columna limitadora: limita la altura de expulsión del pasador guía.

9. Ángulo del molde: función fija y, al mismo tiempo, proporciona a la placa expulsora suficiente recorrido de movimiento de altura.

10. Placa eyectora superior: fija el eyector.

11. Placa eyectora inferior: fije la placa eyectora superior.

12. Placa fija inferior: fija el pie del molde y el clavo de basura y, al mismo tiempo, proporciona una fijación básica al molde inferior y la usa para fijar el molde en la mesa de la máquina al abrir y cerrar el molde de la carcasa del turbocompresor.

13. Clavo de basura: limite la altura, de modo que la placa de expulsión inferior y la placa fija inferior puedan cooperar sin problemas y evite que los residuos fluyan hacia las dos placas, de modo que el expulsor y el pasador guía se expulsen de manera desigual.

14. Columna eyectora (columna KO): se utiliza para que la máquina expulse el eyector y el pasador guía.

15. Placa eyectora pequeña: fije el pasador guía.

16. Placa eyectora pequeña: fije el pasador guía.

17. Eyector: expulsa la correa de material para separarla del molde de la carcasa del turbocompresor.

18. Varilla de tracción externa: se utiliza para abrir la cavidad y limitar la distancia de apertura de la cavidad.

19. Varilla calefactora: para calentar el molde del compresor del turbocompresor.

20. Placa de soporte del núcleo del molde: para fijar el núcleo del molde trasero y el inserto del molde trasero.

21. Núcleo de molde macho, inserto de aguja de inserción fija, utilizado principalmente para el moldeo de compresores de turbocompresores de productos secos.

22. Corredor: parte del moldeo del turbocompresor o del compresor.

23. Núcleo de molde hembra: inserto de molde frontal fijo, utilizado principalmente para el moldeo de carcasas de turbocompresores de plástico.

24. Placa de molde hembra: núcleo de molde hembra fijo.

25. Varilla de tracción pequeña: fija la carrera de apertura del molde de la placa fija superior y la placa extractora.

26. Almohadilla del núcleo del molde: fija el núcleo del molde hembra e inserta la varilla de calentamiento al mismo tiempo.

27. Placa de fijación de material de tracción: fija la aguja de material de tracción para evitar que el molde de la carcasa del turbocompresor empuje la aguja de material de tracción hacia afuera durante el proceso de moldeo de la carcasa del turbocompresor.

28. Boquilla: entrada principal para el moldeo de la carcasa plástica del turbocompresor de la boquilla de la máquina.

29. Placa de tracción del material: tire hacia arriba de la aguja de tracción del material.

30. Placa de boquilla de tracción: fije la aguja de tracción.

31. Inserto de molde frontal: fija la placa de deslizamiento y el núcleo del molde madre.

32. Aguja y manguito de inserción de molde posterior: se utilizan principalmente para el moldeo de la boca de copa del producto del turbocompresor del compresor.

33. Tirar de la aguja: tirar de la boquilla.

4/Clasificación estructural de los moldes de inyección

1. Clasificación por método de moldeo:

(1) Molde de inyección: Molde utilizado en una máquina de moldeo de carcasas de turbocompresores de plástico. Se utiliza principalmente para moldear termoplásticos, aunque algunos tipos de plásticos termoestables son adecuados para ello.Moldeo de carcasa de turbocompresor de plástico.

(2) Molde de compresión: Molde que utiliza un proceso de compresión en una prensa hidráulica para moldear piezas de plástico. Se utiliza principalmente para moldear plásticos termoestables.

(3) Molde de inyección: Molde para carcasa de turbocompresor que utiliza un proceso de inyección en una prensa hidráulica para moldear piezas de plástico. Es adecuado para el moldeo de plásticos termoendurecibles para carcasas de turbocompresor.

2. Clasificación según el número de cavidades:

Se trata de un molde compresor de turbocompresor con una sola cavidad y se moldea una pieza de plástico cada vez.

Es un molde para turbocompresor o compresor con dos o más cavidades, que puede moldear múltiples piezas de plástico.

3. Método de selección del marco de molde estándar

1) Determine la forma de combinación del marco del molde de la carcasa del turbocompresor de acuerdo con la estructura requerida para el moldeo de piezas de plástico.

2) Determine el tamaño del espesor de la pared de la cavidad.

3) Calcula el perímetro de la plantilla de la cavidad.

4) Seleccione el tamaño del perímetro estándar de la plantilla de cavidad.

5) Determine el espesor de la plantilla.

6) Seleccione el marco del molde del compresor del turbocompresor.

7) Verifique la relación entre el marco del molde y la máquina de moldeo del compresor del turbocompresor.