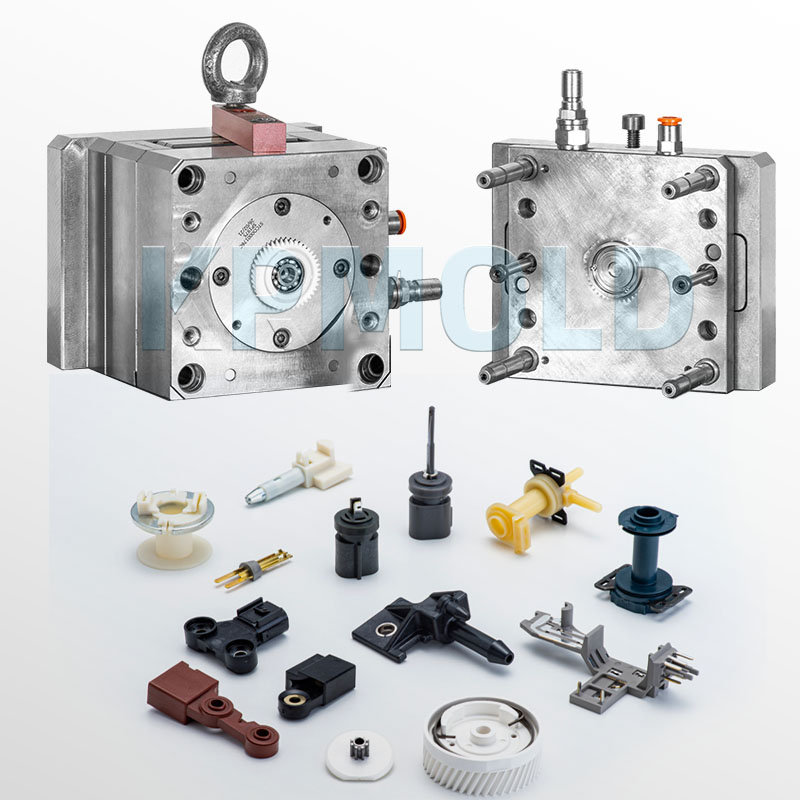

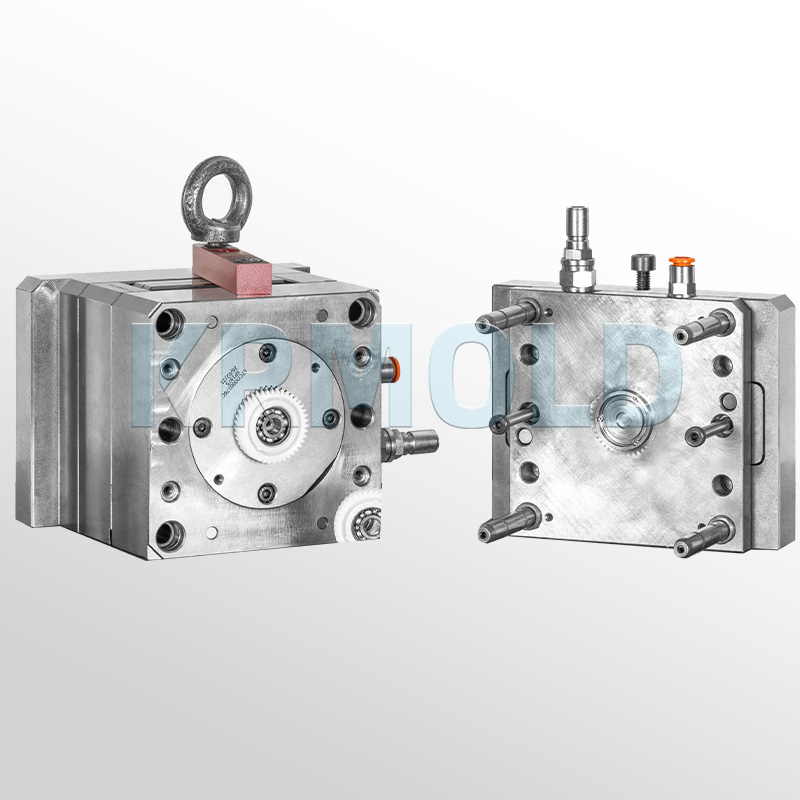

Moldeo por inyección de insertosRepresenta un paradigma de fabricación de vanguardia que combina termoplásticos fundidos con insertos metálicos o no metálicos preposicionados en moldes de inyección de insertos especializados. Esta tecnología se diferencia fundamentalmente del moldeo por inyección convencional por requerir la carga automatizada o manual de insertos en los moldes antes de la inyección de resina. Al permitir la fusión de materiales diferentes, desde plásticos de ingeniería hasta aleaciones de titanio, el moldeo por inyección de insertos produce componentes compuestos multifuncionales con mayor resistencia mecánica, estabilidad térmica y complejidad de diseño.

Esta hoja de especificaciones técnicas de KRMOLD aborda exhaustivamente el moldeo por inyección de insertos, detallando protocolos operativos, parámetros de rendimiento e implementaciones específicas de la industria. Validado por la norma ISO 29400, este documento sirve como referencia técnica para ingenieros y gerentes de la cadena de suministro que buscan optimizar la producción de piezas de materiales compuestos. |  |

| 1 | Proceso principal del moldeo por inyección de insertos |

| 2 | Ventajas técnicas del moldeo por inyección de insertos |

| 3 | Implementaciones específicas de la industria de moldes de inyección de insertos |

| 4 | Hoja de ruta de innovación para el moldeo por inserción |

1. Proceso principal del moldeo por inyección de insertos

Fase 1: Precarga de insertos en moldes de inyección de insertos

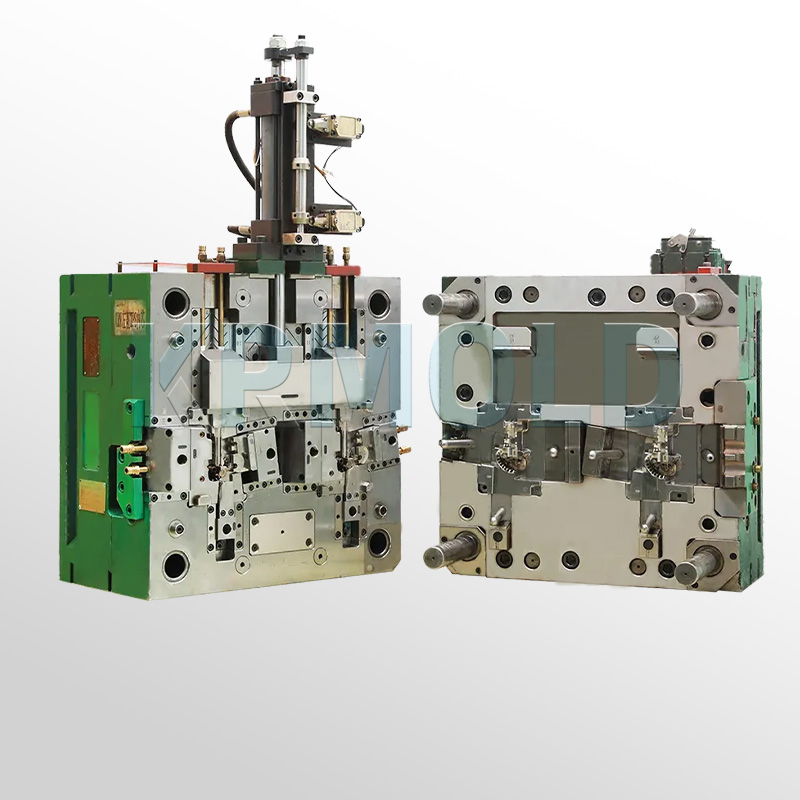

La eficacia demoldeo por inyección de insertosDepende del posicionamiento preciso de los insertos en los moldes de inyección. Los ingenieros deben tener en cuenta los desajustes de expansión térmica (Δα ≤0,5×10⁻⁶/°C), la compatibilidad de materiales (COC ≥0,85) y la estabilidad mecánica durante la configuración del molde. Dos metodologías principales de carga de insertos dominan las prácticas actuales:

(1) Sistema automatizado de colocación de insertos Configuración del equipo: Brazos robóticos de seis ejes con sistemas de posicionamiento guiados por visión (repetibilidad: ±0,015 mm) integrados en moldes de inyección de insertos. Gestión térmica: Los efectores finales revestidos de cerámica soportan temperaturas de molde de hasta 300 °C sin deformarse. Optimización del tiempo de ciclo: logra entre 12 y 15 segundos por pieza para componentes de Φ300 mm, lo que permite velocidades de producción de hasta 240 piezas por hora. Garantía de calidad: los sistemas de metrología en línea (escaneo láser + CMM) validan la precisión del posicionamiento del inserto en tiempo real. | (2) Protocolo de manipulación manual de insertos Aplicaciones: Producción de bajo volumen (<500 unidades/mes) y prototipado rápido. Consideraciones ergonómicas: Los operadores utilizan guantes resistentes al calor (protección térmica hasta 250 °F/121 °C) cuando manipulan insertos en moldes abiertos. Control de calidad: Inspección 100% manual combinada con termometría de contacto (precisión de ±1 °C) para verificar el asentamiento del inserto. Limitaciones: La precisión de posicionamiento varía de ±0,1 mm, con tiempos de ciclo de 60 segundos/pieza. |

Análisis comparativo del rendimiento

| Parámetro | Sistema automatizado | Proceso manual |

| Precisión de posicionamiento | ±0,015 mm | ±0,1 mm |

| Rendimiento (pph) | 240 | 60 |

| Costo de mano de obra ($/hora) | 35 | 28 |

| Tasa de rendimiento (%) | 98 | 92 |

| Tiempo de ciclo (seg) | 15 | 60 |

Fase 2: Inyección de resina en moldes de inyección de insertos

El proceso de moldeo por inyección de insertos emplea estrategias de inyección de múltiples etapas para optimizar el flujo de fusión y la integridad de las piezas dentro de moldes de insertos mecanizados con precisión:

| (1) Fase de llenado | Presión de inyección: 70–110 MPa (dependiente del material, validada mediante simulaciones Moldflow™). Control de velocidad: 30–80 cm³/seg para minimizar la rotura de fibras inducida por cizallamiento en plásticos reforzados. |

| (2) Fase de empaque | Presión de mantenimiento: 40–60 MPa mantenida durante 5–8 segundos para eliminar huecos en áreas de sección gruesa. Contrapresión: 5–10 MPa garantiza la homogeneización del polímero antes del enfriamiento. |

| (3) Fase de enfriamiento | Enfriamiento por gradiente: la temperatura del molde se mantiene entre 40 y 120 °C para reducir la deformación (ΔT ≤2 °C/mm). Tiempo de ciclo: 35 a 60 segundos, dependiendo del espesor de la pared (1,5 a 5 mm). |

Sistemas Integrados

Ventilación del molde: los orificios de estrangulamiento de 0,3 mm² reducen la retención de aire en un 92 % en las cavidades del inserto.

Control de temperatura: Sistema de circulación de agua de circuito cerrado (precisión de ±1,5 °C) para moldes de inyección de insertos.

Fase 3: Expulsión y posprocesamiento de piezas moldeadas

(1) Protocolo de desmoldeo

Expulsión secuencial: los núcleos cónicos con ángulos de inclinación ≥1° evitan que las piezas se dañen durante la expulsión de los moldes de inyección de insertos.

Monitoreo de fuerza: Las celdas de carga rastrean las fuerzas de expulsión (5–15 kN) para detectar el desgaste del molde en tiempo real.

(2)Operaciones secundarias

-Desbarbado

Desbarbado térmico: el proceso a 250 °C elimina las rebabas sin contacto mecánico.

Acabado vibratorio: un tamaño de medio de 0,3 a 0,6 mm logra una rugosidad superficial de Ra ≤0,8 μm.

-Tratamiento térmico

Recocido para aliviar tensiones: 180–220 °C durante 2–3 horas para eliminar tensiones internas.

-Mejora de la superficie

Galvanoplastia: El recubrimiento de aleación de Ni-P (espesor de 5 a 15 μm) mejora la resistencia al desgaste.

Tratamiento de plasma: la energía superficial aumenta entre 45 y 50 mN/m para mejorar la adhesión.

2. Ventajas técnicas del moldeo por inyección de insertos

| Métrica de rendimiento | Moldeo convencional | Moldeo por inyección de insertos | Realce |

| Resistencia a la tracción (MPa) | 35–45 | 65–85 | +85% |

| Estabilidad dimensional | ±0,15 mm/m | ±0,05 mm/m | +66% |

| Temperatura de deflexión del calor | 120°C | 220°C | +83% |

| Complejidad del ensamblaje | 8–10 pasos | 3–5 pasos | -60% |

| Reducción de peso | N / A | 30–40% | - |

3. Implementaciones específicas de la industria de moldes de inyección de insertos

Bandejas de batería estructurales: con clasificación IP67/IP69K, que combinan inserciones de aluminio con PA66 GF30 en moldes de inserción para blindaje EMI. Conjuntos de carcasa de motor eléctrico: CTE adaptado a los chips de SiC, logrando resistencia a ciclos térmicos (de -40 °C a 150 °C). |  |

Accesorios compatibles con MRI: cumplen con la norma ASTM F2503 y utilizan insertos de acero inoxidable no magnéticos en salas blancas de clase 10 000. |  |

Fabricación de productos electrónicos Conectores de alta densidad: Contactos chapados en oro (resistencia de contacto ≤5 mΩ) moldeados mediante moldes de inyección de inserto con una tolerancia de 0,1 mm. |  |

4. Hoja de ruta de innovación para el moldeo por inserción

Las iniciativas de I+D de KRMOLD se centran en:

Compensación de molde impulsada por IA: precisión predictiva de ±0,005 mm mediante algoritmos de aprendizaje automático.

Moldeo híbrido mediante soldadura láser: la resistencia de la interfaz aumenta en un 40 % mediante soldadura láser localizada.

Telemetría de moldes inteligentes: los sensores habilitados para IoT monitorean la temperatura, la presión y el desgaste del molde de inyección de insertos en tiempo real.

Modelo de Asociación Estratégica

KRMOLD ofrece soluciones integrales a través de:

Base de datos de materiales: más de 800 combinaciones de polímero/metal validadas con curvas DSC/TGA.

Simulación de procesos virtuales: licencia Moldflow™ Premium para análisis de flujo, empaque y enfriamiento.

Moldeo por inyección de insertosKRMOLD continúa revolucionando la fabricación de materiales compuestos al permitir la creación de componentes ligeros y de alta resistencia con geometrías complejas. La experiencia de KRMOLD en el diseño de moldes de inserción, combinada con nuestros marcos patentados de optimización de procesos, garantiza resultados de fabricación fiables, escalables y rentables.

Para consultas técnicas o análisis de flujo de moldes de insertos, contacte con nuestro equipo de ingeniería para programar una revisión técnica exhaustiva. Permita que KRMOLD impulse el desarrollo de sus productos de última generación con soluciones de moldeo por inyección de insertos de ingeniería de precisión.