| 1 | Características de los requisitos de la industria de inyección de enchufes y tomas de plástico |

| 2 | Desafíos de diseño fundamentales del molde de inyección para enchufes y tomas de plástico |

| 3 | Tecnología de moldeo por inyección de materiales para enchufes y tomas de plástico |

| 4 | Colaboración en la cadena de suministro y desarrollo sostenible |

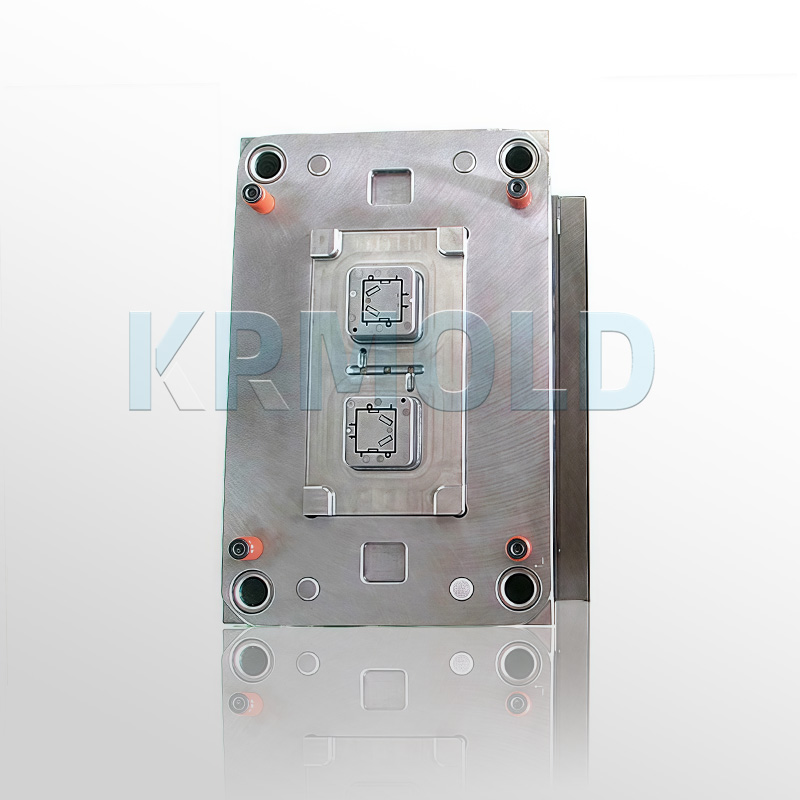

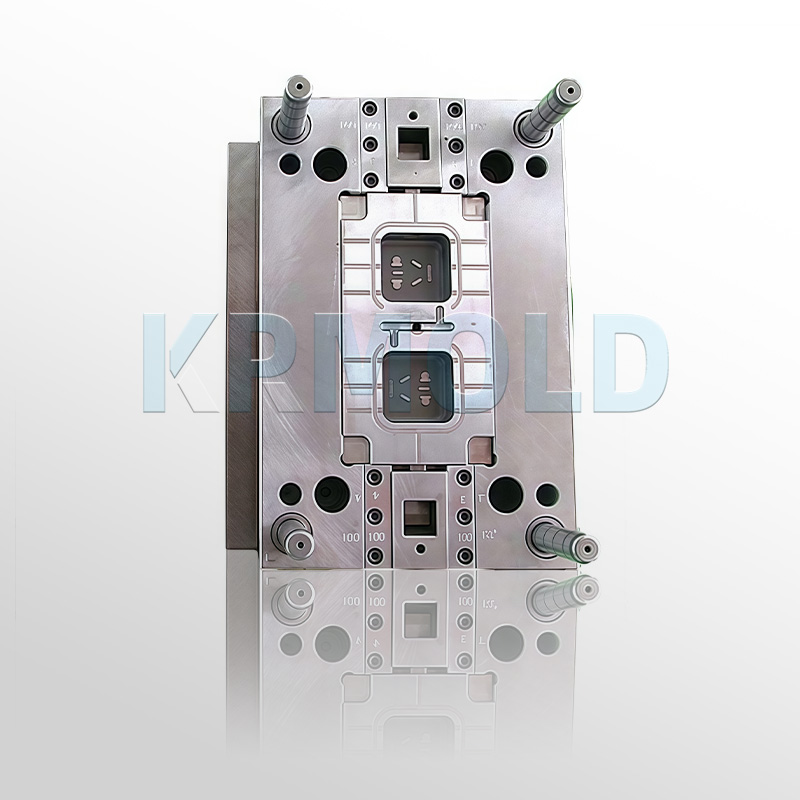

Como interfaz terminal para la transmisión de energía, la calidad de los paneles de enchufes afecta directamente a la seguridad eléctrica y a la experiencia del usuario. Todo esto depende de...moldes de inyección de enchufes de plásticoEste artículo profundizará en el diseño y el sistema de tecnología de fabricación de moldes de inyección de plástico para enchufes de interruptores, revelando la lógica de ingeniería de precisión que los sustenta.

1/ Características de los enchufes de plástico: demandas de la industria de inyección

Según las estadísticas de la Comisión Electrotécnica Internacional (IEC), cada año se consumen en todo el mundo más de 300 millones de paneles de enchufes, de los cuales el 80 % se fabrican mediante moldeo por inyección. Esta producción a gran escala impone exigencias únicas a los moldes de inyección de plástico para enchufes:

●Requisitos de alta precisión:La tolerancia de separación entre los orificios del panel del enchufe debe controlarse dentro de ±0,02 mm para garantizar una conexión perfecta con el conector. Este requisito de precisión está relacionado con la seguridad de los equipos eléctricos; cualquier error, por mínimo que sea, puede provocar un mal contacto y, por consiguiente, riesgos para la seguridad.

●Ciclos de producción rápidos:Los diseños convencionales de moldes de inyección para enchufes y tomas de plástico requieren una vida útil de entre 800.000 y 1.000.000 de ciclos, con ciclos de moldeo que suelen ser inferiores a 20 segundos. Los ciclos de producción rápidos no solo mejoran la eficiencia, sino que también reducen los costes, lo que permite a las empresas mantener una ventaja competitiva en un mercado altamente competitivo.

●Diseño de redundancia de seguridad: moldes de inyección de plástico para enchufes de interruptoresDebe cumplir con la norma nacional GB2099.1 para estructuras a prueba de golpes, a fin de garantizar que el panel de enchufes proteja eficazmente la seguridad del usuario en caso de fallo del equipo eléctrico. Este requisito de diseño se refleja no solo en la estructura del molde de inyección de la toma de corriente de plástico, sino también en la selección de materiales y la optimización de las técnicas de procesamiento.

●Estándar de tratamiento de superficies:El tratamiento superficial del panel del zócalo es fundamental. El valor Ra de una superficie texturizada mate debe controlarse entre 0,8 y 1,6 μm para lograr una buena sensación táctil y un efecto estético óptimo. El tratamiento superficial no solo influye en la apariencia, sino que también mejora la resistencia a los arañazos y al desgaste, prolongando así la vida útil del panel. |  |

2/ Principales desafíos de diseño del moldeo por inyección de enchufes y tomas de plástico

El diseño demoldes de inyección de plástico para enchufes de interruptoresSe enfrenta a múltiples desafíos, entre ellos el equilibrio entre funcionalidad, seguridad y eficiencia de producción. Estos son algunos de los desafíos clave:

●Control de geometría compleja

Los paneles de enchufes modernos suelen tener configuraciones multipuerto, como enchufes de 5 orificios, y también pueden incluir estructuras rebajadas (ranuras) y diseños de paredes delgadas (1-2 mm). Por ejemplo, un molde de inyección para un enchufe de plástico de 5 orificios requiere una precisión de ±86 mm en un área de 0,2 × 86 mm. Para abordar estas geometrías complejas, los diseñadores suelen emplear las siguientes soluciones:

(1) Mecanismo de pasador eyector en ángulo: Diseñado con un ángulo de 15° a 25°, esto permite un desmoldeo no destructivo, evitando defectos del producto causados por la estructura del molde.

(2) Línea de partición optimizada: Diseñar la línea de partición en la superficie inferior del panel minimiza las juntas visibles, mejorando la estética del producto y su competitividad en el mercado.

●Sinergia entre materiales y procesos

El policarbonato (PC) es el material preferido para los moldes de inyección de plástico para enchufes de interruptores debido a su alta resistencia (punto de reblandecimiento Vicat ≥145 °C) y su resistencia al fuego (UL94 V-0). Sin embargo, su alta viscosidad en estado fundido (307-317 °C) y su baja contracción (0,5 %-0,7 %) exigen un control térmico extremadamente preciso durante el moldeo por inyección. Un estudio de caso demostró que el uso de un control de temperatura de doble lazo (precisión ±0,5 °C) redujo la deformación de 0,744 mm a <0,25 mm. Además, la aplicación de un sistema híbrido de canales caliente/frío puede limitar las variaciones de la temperatura de fusión a ±3 °C, lo que aumenta significativamente la producción.

3/ Materiales de moldeo por inyección para enchufes de plástico y tecnología de tratamiento superficial

Elegir los materiales y la tecnología de tratamiento de superficies adecuados es crucial paramolde de inyección de plástico para enchufe de interruptor vida útil y calidad del producto. A continuación, se presentan algunos materiales comunes y sus métodos de tratamiento:

| Componentes | Material preferido | Tratamiento térmico | Tratamiento de superficie |

| Cavidad/Núcleo | Acero espejo S136 | Enfriamiento al vacío HRC48-52 | Recubrimiento Nano PVD |

| Riel deslizante | 8407 Acero para trabajo en caliente | Nitruración (capa de 0,1 mm) | Tratamiento TD |

| Pasador eyector | SKD61 | Tratamiento criogénico | Recubrimiento DLC |

Mediante un tratamiento superficial compuesto, la resistencia al desgaste del molde de inyección para enchufes de plástico se triplica. El molde de inyección de un enchufe de plástico de una marca, tras 0,008 millones de ciclos, mostró un desgaste inferior a 3 mm en componentes clave, lo que demuestra una excelente durabilidad.

4/ Colaboración en la cadena de suministro y desarrollo sostenible

●Innovación en materiales

Con una creciente conciencia ambiental, la innovación en materiales se ha convertido en una tendencia importante en el sector.molde de inyección de plástico para enchufe de interruptorEn la industria, el policarbonato (PC) de base biológica es un ejemplo, capaz de reducir las emisiones de carbono en un 42 %. Además, la aplicación de compuestos reforzados con nanotubos de carbono (CNT) aumenta el módulo de flexión de las mezclas de PC/ABS que contienen un 2 % de CNT en un 35 % en las plataformas de carga de vehículos eléctricos, mejorando el rendimiento del producto.

●Fabricación ecológica

La fabricación ecológica también representa la dirección futura de la industria del moldeo por inyección de enchufes y tomas de plástico. La adopción de un sistema de agua en circuito cerrado permite la reutilización del 95 % del agua, ahorrando 120 toneladas por molde al año. La tecnología de reciclaje en línea reprocesa los materiales mediante una extrusora de doble tornillo, logrando una tasa de utilización del material del 99,3 %. Estas medidas no solo reducen los costos de producción, sino que también contribuyen al desarrollo sostenible.

KRMOLD espera que este artículo sirva de valiosa referencia e inspiración para los profesionales de los sectores relacionados. Para obtener más información sobremolde de inyección de plástico para enchufe de interruptor¡Por favor, contacte con KRMOLD!