| 1 | Conceptos básicos de los moldes de inyección para carcasas de electrodomésticos pequeños |

| 2 | Selección de materiales y aplicaciones para moldes de inyección de electrodomésticos pequeños |

| 3 | Aplicación actual de materiales plásticos en pequeños electrodomésticos |

| 4 | Consideraciones de procesamiento para moldes de inyección de electrodomésticos pequeños |

| 5 | Desarrollo futuro de moldes de inyección para pequeños electrodomésticos |

Los avances tecnológicos han facilitado que los pequeños electrodomésticos se utilicen cada vez más a diario.

Prácticamente todos los electrodomésticos incluyen calentadores eléctricos, hornos microondas, ollas arroceras, planchas eléctricas, aspiradoras y ventiladores eléctricos.

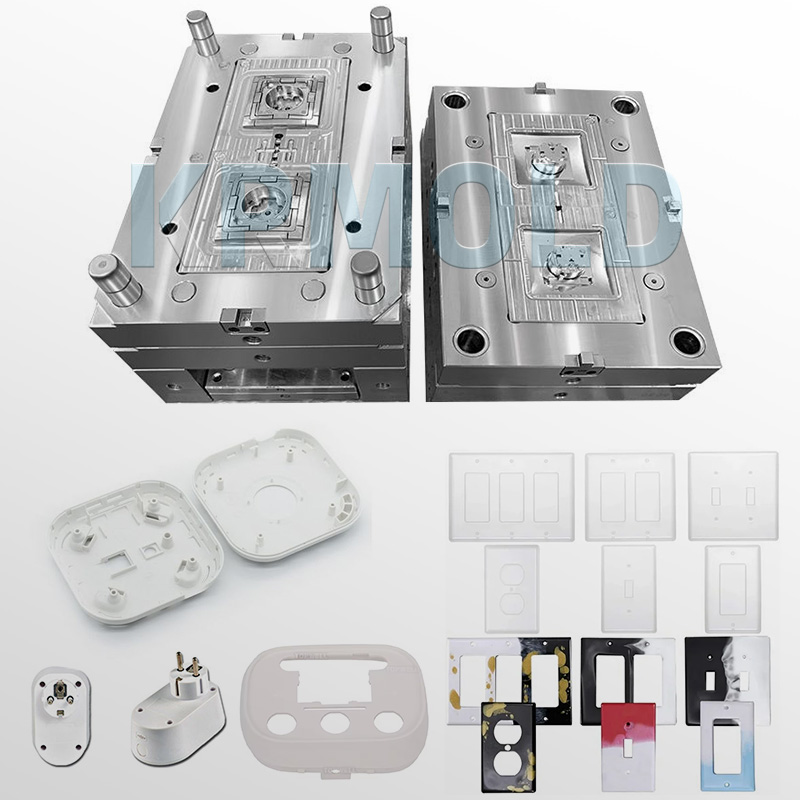

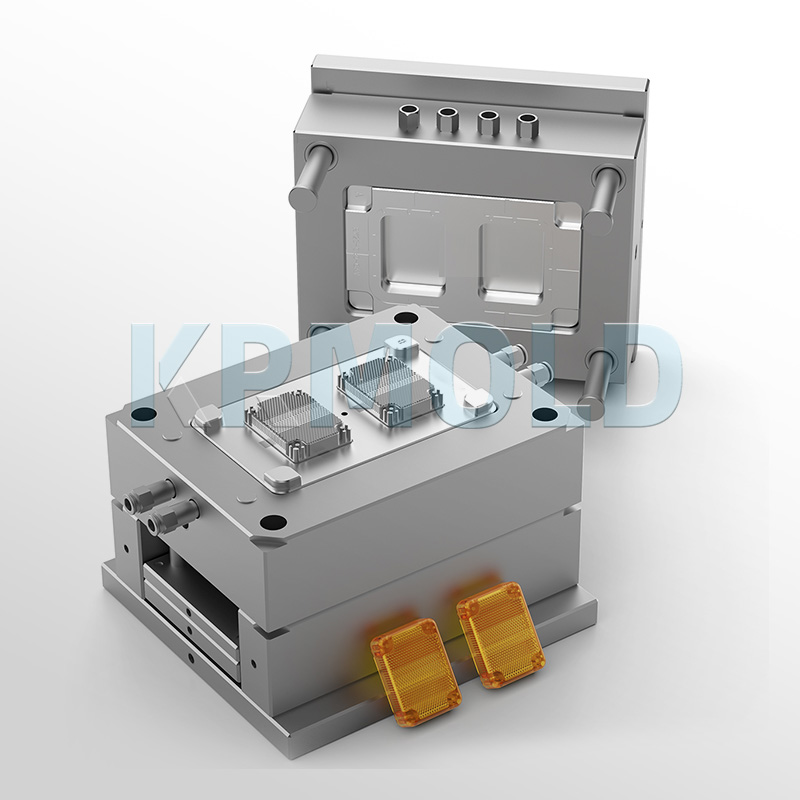

Hecho principalmente conMoldes de inyección para carcasas de electrodomésticos pequeñosLas carcasas y los elementos estructurales de estos pequeños electrodomésticos dependen principalmente de ellos. Este procedimiento depende fundamentalmente de los moldes de inyección para pequeños electrodomésticos.

1. Conceptos básicos de los moldes de inyección para carcasas de electrodomésticos pequeños

La fabricación de componentes de plástico requiereMoldes de inyección para carcasas de electrodomésticos pequeñosEl plástico se calienta hasta fundirse, se inserta en el molde de inyección para pequeños electrodomésticos y luego se enfría para generarlo. El diseño y la producción del molde de inyección para carcasas de pequeños electrodomésticos afectan directamente la apariencia, el rendimiento y la eficiencia de fabricación del producto.

Para los fabricantes, entonces, es vital saber cómo se utilizan los moldes de inyección de electrodomésticos pequeños en carcasas de electrodomésticos diminutos.

2. Selección de materiales y aplicaciones para moldes de inyección de electrodomésticos pequeños

Los requisitos de diseño para carcasas de electrodomésticos pequeños generalmente incluyen resistencia al calor, rigidez y apariencia estéticamente agradable, y estos requisitos son particularmente pronunciados en diferentes productos de electrodomésticos.

Los siguientes son algunos ejemplos comunes:Molde de inyección para carcasas de electrodomésticos pequeñosMateriales y sus aplicaciones para pequeños electrodomésticos:

(1) Hornos microondas

Los componentes plásticos de los hornos microondas consisten principalmente en manijas, base, carcasa y perillas. Estas piezas necesitan una gran resistencia al calor; por lo tanto, los materiales plásticos populares incluyen PC/ABS, ABS resistente al calor y PBT/PET+GF. Estos materiales proporcionan gran moldeabilidad y procesabilidad además de satisfacer los criterios de resistencia al calor.

(2) Olla arrocera

El ABS resistente al calor y el PP de alto brillo generalmente componen los elementos exteriores de las ollas arroceras, incluida la carcasa, la base y la tapa. Estos materiales garantizan la seguridad y la estabilidad del producto durante su uso al proporcionar una gran resistencia al calor y estética.

(3) Plancha eléctrica

Las piezas de plástico de las planchas eléctricas requieren alta resistencia al calor y al impacto. Mientras que el PC y el PA+GF, que ofrecen mayor resistencia al calor, se suelen utilizar para la carcasa, las asas y la base del fregadero, el ABS y el PP de alto brillo se utilizan para estos últimos. Estas opciones garantizan un uso seguro en entornos de alta temperatura.

(4) Aspiradora

Para evitar la absorción de polvo, las carcasas y componentes de las aspiradoras deben ser antiestáticos. El ABS, el HIPS y el PP de alto brillo son materiales de uso frecuente, mientras que el PC y el AS producen piezas transparentes. Estos materiales proporcionan gran rigidez y resistencia al impacto, además de satisfacer las necesidades antiestáticas.

(5) Ventiladores eléctricos

El ABS, el HIPS y el PP de alto brillo se utilizan a menudo para producir elementos plásticos en ventiladores eléctricos, como aspas, cubiertas de aspas y carcasas. Entre las ventajas de estos materiales se encuentran su excelente apariencia y durabilidad, su fácil moldeo y su buena fluidez.

(6) Dispensadores de agua y otros pequeños electrodomésticos

Las piezas plásticas de los dispensadores de agua, generalmente compuestas de ABS y HIPS, requieren gran rigidez, alto brillo y resistencia a los impactos. Las carcasas de electrodomésticos como hervidores eléctricos y humidificadores de aire también suelen utilizar ABS resistente al calor y PP de alto brillo. Estas opciones garantizan la seguridad y durabilidad de los pequeños electrodomésticos durante su uso.

3. Aplicación actual de materiales plásticos en pequeños electrodomésticos

La selección de materiales plásticos es crucial en el diseño y la fabricación de pequeños electrodomésticos. A continuación, se presentan las características y aplicaciones de algunos materiales comunes:

ABS: Alto brillo, fácil de pintar, adecuado para piezas exteriores, pero resistencia a temperaturas relativamente bajas.

PP: Bajo costo, buena fluidez, pero poca estabilidad dimensional, adecuado para algunas piezas estructurales.

PC: Alta resistencia, buena resistencia a la temperatura y excelente transparencia, pero propenso a agrietarse, adecuado para piezas que requieren transparencia.

Aleación PC/ABS: ofrece un excelente rendimiento general, pero es más costosa, lo que la hace adecuada para productos con mayores requisitos.

Para piezas decorativas, se suelen utilizar materiales transparentes como ABS, PMMA y PC. Los materiales galvanizados y recubiertos con película también se emplean ampliamente en el diseño de pequeños electrodomésticos.

4. Consideraciones de procesamiento para moldes de inyección de electrodomésticos pequeños

Durante la fabricaciónMoldes de inyección para carcasas de electrodomésticos pequeñosHay varios factores clave a tener en cuenta:

(1) Requisitos de diseño de productos para moldes de inyección de electrodomésticos pequeños

Al diseñar carcasas para electrodomésticos pequeños, es importante definir claramente requisitos como tamaño, forma y estructura. Estos requisitos de diseño influirán directamente en la fabricación y el uso de moldes de inyección para carcasas de electrodomésticos pequeños.

(2) Selección de materiales para moldes de inyección de electrodomésticos pequeños

Seleccione el material de molde adecuado según los requisitos de la carcasa del pequeño electrodoméstico. Los materiales más comunes para moldes de inyección de carcasas de pequeños electrodomésticos incluyen acero y aleaciones de aluminio. Cada material tiene diferentes propiedades y resistencia al desgaste, por lo que la selección debe adaptarse a cada situación específica.

(3) Proceso de fabricación

Al seleccionar un proceso de fabricación, el moldeo por inyección es el método más común. Una comunicación fluida con el fabricante del molde de inyección para electrodomésticos pequeños es crucial para garantizar que el molde de inyección de la carcasa del electrodoméstico pequeño cumpla con los requisitos de fabricación del producto.

(4) Calidad del molde de inyección para electrodomésticos pequeños

Elegir moldes de inyección de alta calidad para carcasas de electrodomésticos pequeños es crucial, ya que la calidad del molde influye directamente en la calidad del moldeo del producto y la eficiencia de la producción. Conozca la reputación y la experiencia técnica del fabricante de moldes de inyección para electrodomésticos pequeños y consulte sus casos de éxito y las opiniones de sus clientes para asegurarse de elegir un proveedor confiable.

(5) Considerando la asociación a largo plazo de moldes de inyección de electrodomésticos pequeños

Si planea utilizar el molde de inyección para carcasas de electrodomésticos pequeños para la producción a largo plazo, le recomendamos elegir un fabricante de moldes de inyección para carcasas de electrodomésticos pequeños con un suministro estable y servicio posventa. Esto garantiza un soporte oportuno cuando se necesite mantenimiento, reparaciones o reemplazo de moldes.

(6) Control de costes de moldes de inyección para pequeños electrodomésticos

Es fundamental encontrar un equilibrio entre la calidad y el costo del producto. Intente elegir moldes de inyección para electrodomésticos pequeños con la mejor relación calidad-precio, considerando factores como el precio del molde, su vida útil y los costos de mantenimiento.

5. Desarrollo futuro de moldes de inyección para pequeños electrodomésticos

Con el avance continuo de la tecnología, la tecnología detrásMoldes de inyección para carcasas de electrodomésticos pequeños También está evolucionando. En el futuro, los moldes de inyección para pequeños electrodomésticos priorizarán el diseño personalizado.

A medida que aumenta la demanda de productos personalizados por parte de los consumidores, el diseño de carcasas para electrodomésticos pequeños se diversificará. Los moldes de inyección para carcasas de electrodomésticos pequeños deberán ofrecer mayor flexibilidad para satisfacer la demanda del mercado de productos personalizados.