| 1 | Descripción general de los factores que afectan el moldeo por inyección multicavidad |

| 2 | Criticidad del diseño de moldes de inyección multicavidad |

| 3 | Parámetros del proceso de moldeo por inyección de múltiples cavidades |

| 4 | Selección de materiales plásticos |

| 5 | Factores ambientales para el moldeo por inyección de múltiples cavidades |

| 6 | Estrategias para mejorar la calidad del moldeo por inyección multicavidad de precisión |

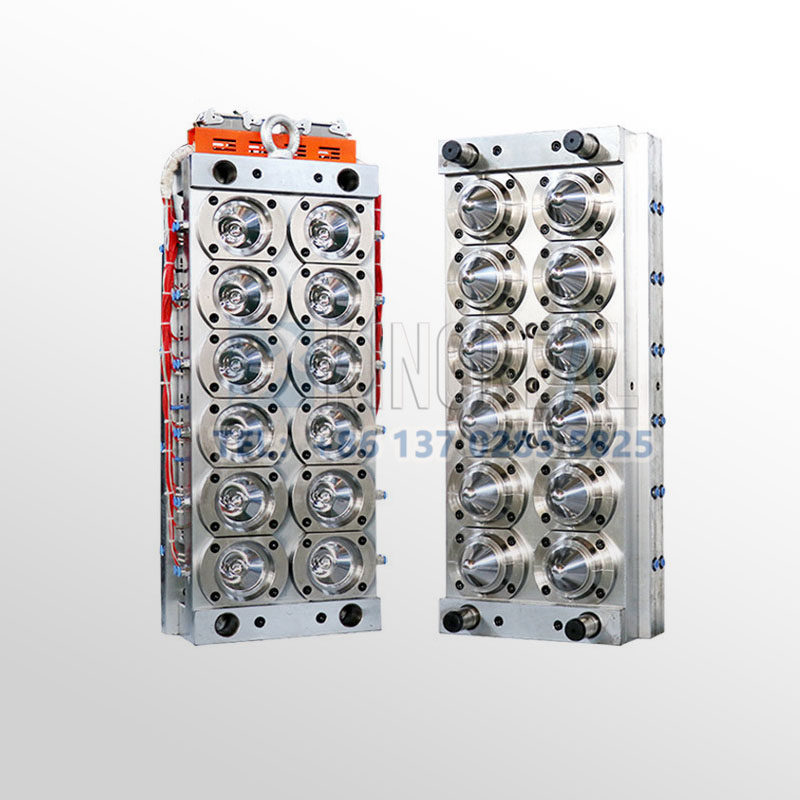

Moldeo por inyección multicavidadUtiliza varias cavidades dentro del mismo molde de inyección de plástico para permitir la fabricación simultánea de numerosos productos. Esta disposición ofrece importantes ventajas financieras a las empresas, acelera los ciclos de producción y aumenta considerablemente la eficiencia. Además, con la creciente popularidad de los productos plásticos, las ventajas del moldeo por inyección multicavidad se han hecho evidentes, por lo que se ha convertido en la tecnología preferida por muchas empresas. Además, su alta eficiencia de fabricación permite su aplicación en más productos, lo que reduce el precio por producto. Además, los moldes de inyección multicavidad tienen un diseño más complejo, lo que exige mayores requisitos en cuanto a los materiales del molde y la precisión del mecanizado, lo que resulta en una calidad de producto más estable y fiable.

Entonces, ¿qué factores pueden afectar el moldeo de precisión durante el moldeo por inyección multicavidad? En este artículo, KRMOLD explicará detalladamente los factores que afectan el moldeo por inyección multicavidad de precisión, ayudando a las empresas a abordar posibles problemas y mejorar la calidad del producto. |  |

1. Descripción general de los factores que afectan el moldeo por inyección multicavidad

Los diseñadores deben poseer una amplia experiencia en diseño y moldeo por inyección y deben considerar la relación entre estos factores y moldeo por inyección multicavidad Condiciones, así como sus efectos aparentes. Numerosos factores influyen en estos procesos, como la presión de inyección, la presión de la cavidad y la velocidad de llenado; la temperatura de fusión y la temperatura del molde; la estructura de los moldes de inyección multicavidad, la forma y distribución de las compuertas; el área de la sección transversal de las compuertas; el espesor de la pared de la pieza; el contenido de cargas de refuerzo en el material plástico; y la cristalinidad y orientación del material plástico. Estos factores interactúan para influir en la calidad y la eficiencia del moldeo por inyección multicavidad.

La influencia de estas variables también difiere según el tipo de plástico empleado, así como otros factores de moldeo por inyección de múltiples cavidades, como la temperatura, la humedad, las modificaciones posteriores al moldeo en la máquina de moldeo por inyección y la cristalización en curso. Por ejemplo, durante el proceso de moldeo por inyección de múltiples cavidades, diferentes polímeros plásticos muestran diferente fluidez, contracción y sensibilidad a la temperatura; por lo tanto, la selección del material debe realizarse con cuidado.

2. Criticidad del diseño de moldes de inyección multicavidad

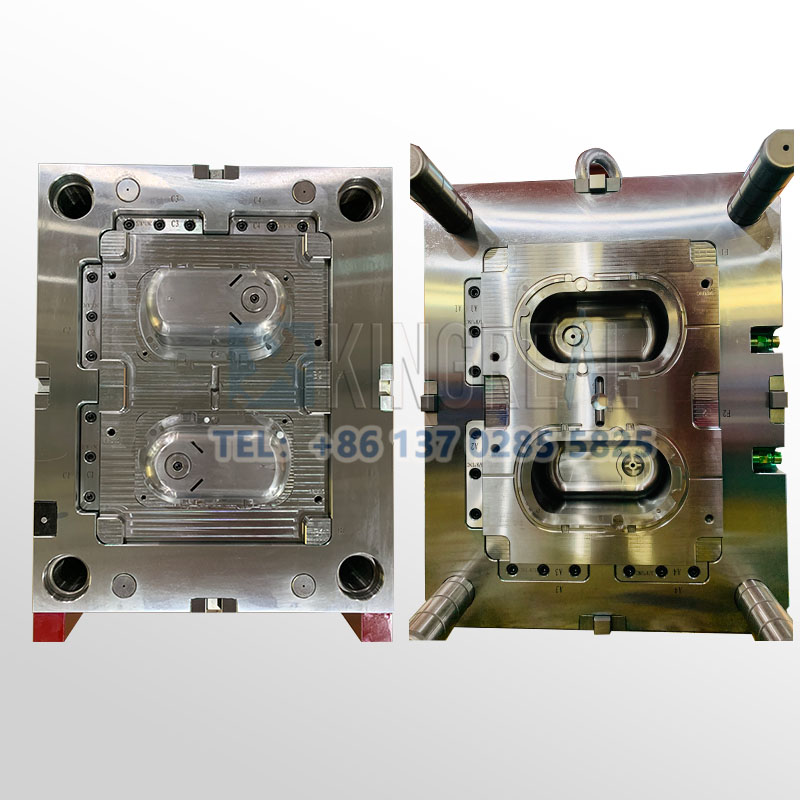

Entre los factores que influyen en la precisiónmoldeo por inyección multicavidadLos moldes de inyección multicavidad son cruciales para lograr productos plásticos de precisión con calidad garantizada. Su diseño impacta directamente en la calidad del producto. Por un lado, la racionalidad del diseño determina la fluidez del plástico dentro de la cavidad; por otro, el material del molde y el proceso de fabricación también influyen en la calidad del producto final. Dado que las dimensiones de la cavidad del molde se determinan por las dimensiones requeridas del producto plástico, más la contracción del material utilizado, y esta suele estar dentro del rango recomendado por los fabricantes de plásticos o los manuales de plásticos de ingeniería, el diseño del molde debe considerar no solo la geometría de la cavidad, sino también su compatibilidad con el material de moldeo por inyección multicavidad. Esto se ve influenciado no solo por el patrón, la ubicación y la distribución de las compuertas de los moldes de inyección multicavidad, sino también por la orientación cristalina (anisotropía) del plástico de ingeniería, la forma y el tamaño del producto plástico, y la distancia y ubicación de la compuerta.

Los principales factores que afectan la contracción plástica incluyen la contracción térmica, la contracción por cambio de fase, la contracción por orientación, la contracción por compresión y la recuperación elástica. Estos factores están relacionados con el moldeo por inyección multicavidad y las condiciones de operación de los productos moldeados por inyección de precisión. Por lo tanto, los diseñadores deben considerar exhaustivamente todos estos factores al diseñar moldes de inyección multicavidad para garantizar la calidad del producto final.

3. Parámetros del proceso de moldeo por inyección multicavidad

Desde un estado sólido (polvo o pellets) a un estado líquido (fusión) y finalmente de nuevo a un estado sólido (producto), elmoldeo por inyección multicavidadEste proceso transforma el plástico. Diferentes polímeros (termoestables o termoplásticos, cristalinos o amorfos, reforzados o no reforzados, etc.) presentan diferentes estructuras y comportamiento reológico durante este proceso. Las propiedades del polímero durante el proceso de moldeo por inyección multicavidad se ven directamente afectadas por los parámetros del proceso.

La temperatura, el flujo y la densidad afectarán la fluidez y las características físicas finales del plástico bajo la influencia combinada de estas disciplinas. Por lo tanto, los diseñadores deben gestionar con precisión características como la presión, la velocidad y la temperatura de inyección para garantizar un llenado suficiente de plástico en la cavidad del molde y reducir las imperfecciones del moldeo por inyección multicavidad.

3.1 Presión y caudal de inyección

El moldeo por inyección multicavidad de precisión suele utilizar inyección de alta o ultraalta presión para minimizar la contracción del molde. Esto se debe a que la alta presión permite inyectar la masa fundida rápidamente en los moldes multicavidad, minimizando así el riesgo de burbujas y defectos. Además, la inyección a alta velocidad mejora eficazmente la uniformidad del llenado, garantizando una calidad constante del producto en todas las cavidades.

3.2 Control de temperatura

El control de la temperatura de fusión y del molde también es crucial en el moldeo por inyección multicavidad. Unas temperaturas adecuadas garantizan la fluidez y procesabilidad del plástico durante el proceso de moldeo por inyección, lo que resulta en un producto final impecable con una apariencia y una estructura interna impecables.

4. Selección de material plástico

Elegir el plástico adecuado es muy importante enmoldeo por inyección multicavidadLos diferentes materiales plásticos poseen propiedades reológicas, comportamientos de cristalización y niveles de relleno de refuerzo distintos, lo cual influye considerablemente en la calidad del moldeo por inyección multicavidad. Las propiedades reológicas del plástico influyen directamente en la eficiencia de llenado en el proceso de moldeo por inyección multicavidad. Los plásticos con alta fluidez pueden llenar rápidamente la cavidad del molde bajo inyección a alta presión, reduciendo así los defectos y las burbujas. Además, la cristalinidad y la orientación del material influyen en las características físicas del producto final, especialmente en aplicaciones que requieren alta resistencia y resistencia al calor.

5. Factores ambientales para el moldeo por inyección de múltiples cavidades

Los factores ambientales, incluida la temperatura y la humedad, también pueden afectarmoldeo por inyección de múltiples cavidadesEn ambientes húmedos, los materiales plásticos pueden absorber humedad, lo que afecta la calidad y la fluidez del moldeo por inyección multicavidad. Por lo tanto, es necesario controlar las condiciones ambientales durante todo el proceso de moldeo por inyección multicavidad para garantizar el máximo rendimiento del plástico.

6. Estrategias para mejorar la calidad del moldeo por inyección multicavidad de precisión

La fase de diseño es especialmente importante enmoldes de inyección de múltiples cavidadesProducción, ya que garantiza que el diseño del molde sea lógico y satisfaga las necesidades de producción. Los diseñadores deben poseer amplios conocimientos de moldeo por inyección multicavidad y evaluar exhaustivamente los elementos mencionados para optimizar la estructura y el diseño de la puerta de entrada de los moldes de inyección multicavidad.

Control preciso del proceso de moldeo por inyección multicavidad: Durante el proceso de moldeo por inyección multicavidad, se aplica un control preciso a parámetros como la presión, la temperatura y la velocidad de inyección para garantizar un flujo y llenado de plástico adecuados dentro de los moldes. Para garantizar un proceso de producción estable, se utilizan equipos de moldeo por inyección avanzados y sistemas de monitoreo para modificar dinámicamente las variables del proceso.

-Material plástico elegido en función del uso deseado del producto y las propiedades conocidas: Diferentes usos podrían requerir distintos tipos de plástico para garantizar el rendimiento y la calidad del producto terminado.

Los moldes de inyección multicavidad y los equipos de moldeo se revisan y revisan con frecuencia para garantizar su óptimo funcionamiento. Detectar y solucionar rápidamente posibles problemas puede minimizar considerablemente los defectos de fabricación y mejorar la calidad del producto.