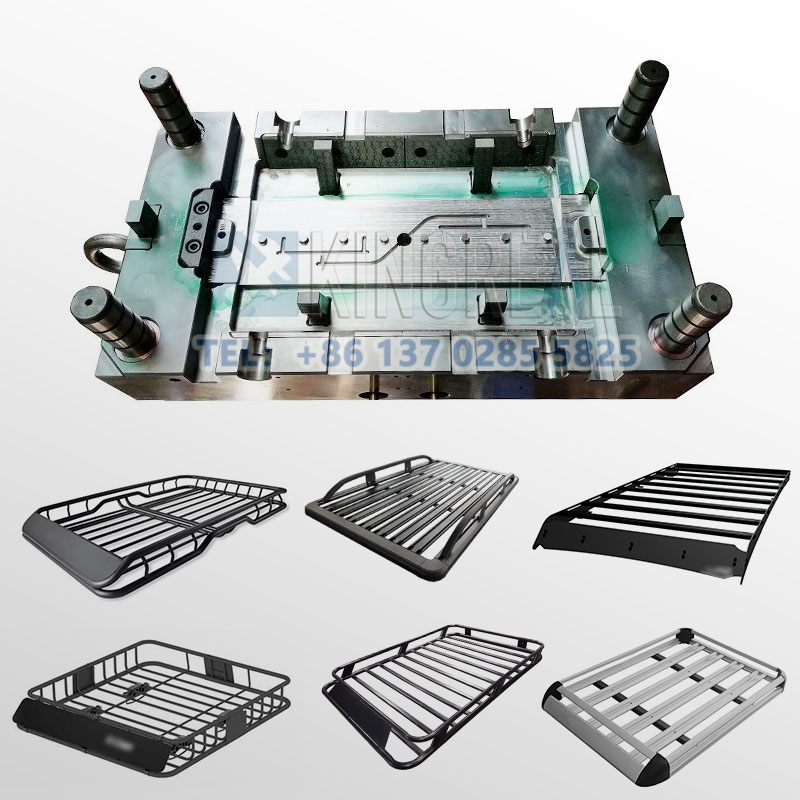

En el campo de la producción industrial moderna,Molde de inyección de portaequipajes de plásticoComo equipo principal del moldeo por inyección de portaequipajes para automóviles, ocupa una posición decisiva. Gracias a su principio de funcionamiento único, inyecta con precisión materiales fundidos en cavidades específicas y, tras el enfriamiento y la solidificación, moldea todo tipo de productos con las formas requeridas, sentando las bases para la fabricación de productos en diversas industrias.

| 1 | Ventajas notables del molde de inyección de portaequipajes para automóviles |

| 2 | Realización concreta de las ventajas del molde de inyección de portaequipajes de plástico |

| 3 | Características destacadas del moldeo por inyección de portaequipajes de plástico |

1. Ventajas destacables del molde de inyección para portaequipajes de automóviles

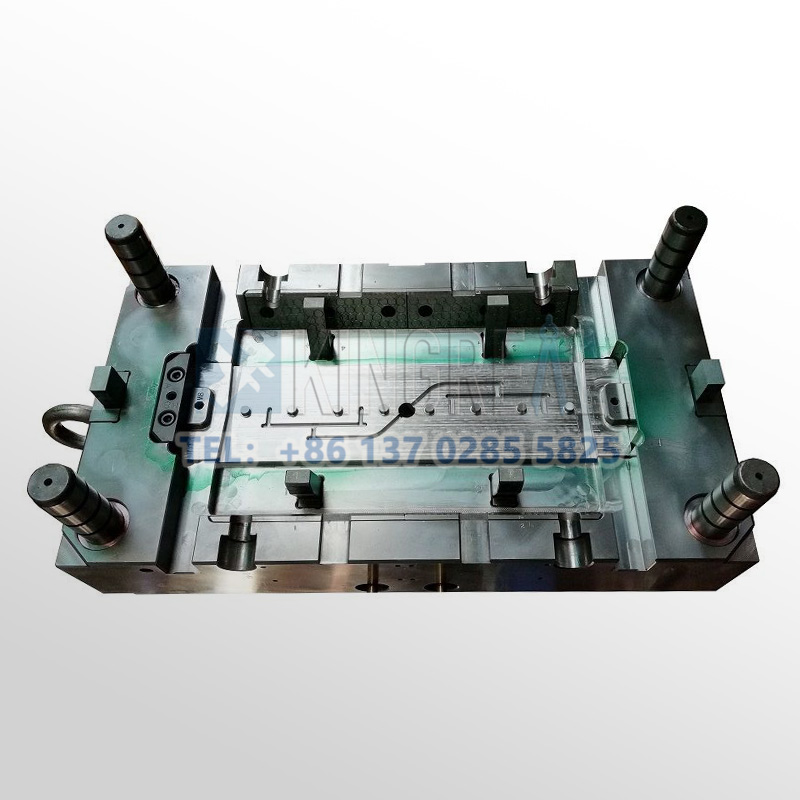

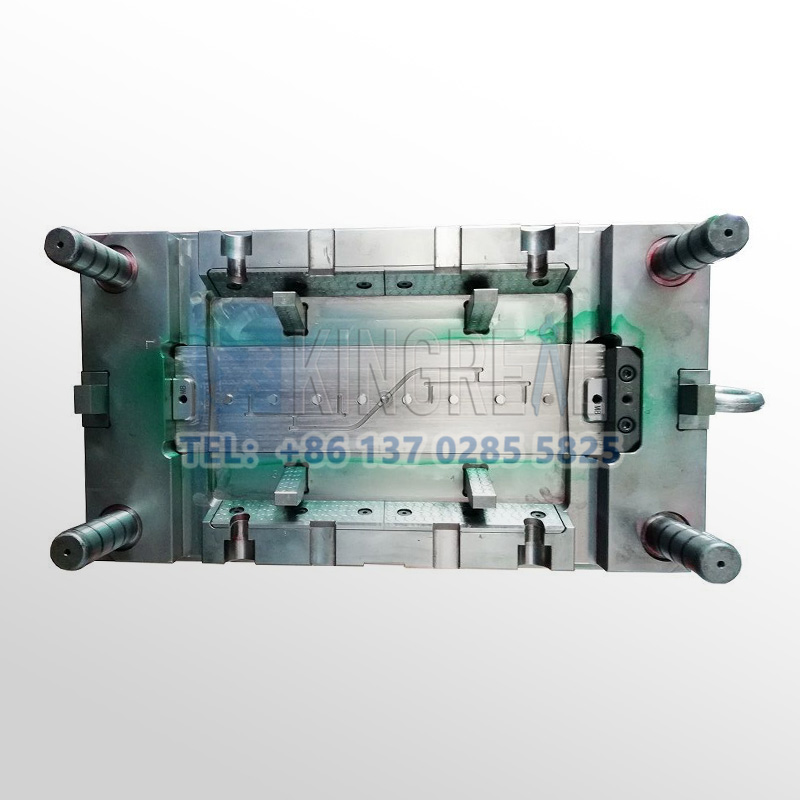

(1) Diseño preciso

Desde la dimensión del diseño, laPiezas de automóvil de plástico moldeadas por inyecciónDestaca por su notable alta precisión y exactitud. Basándose en planos detallados del producto y estrictos requisitos, los diseñadores realizan un diseño meticuloso y una optimización integral de los moldes de inyección de portaequipajes para automóviles. En este proceso, cada detalle de las piezas de plástico moldeadas por inyección se talla repetidamente para garantizar su óptima calidad. Este diseño extremadamente preciso no solo garantiza la calidad del producto, sino que también mejora considerablemente la eficiencia y la estabilidad de la producción, logrando un doble salto en calidad y cantidad.

(2) Estructura flexible

El molde de inyección para portaequipajes de automóviles presenta una excelente flexibilidad estructural. Ante la diversidad de productos y los requisitos complejos y cambiantes del proceso de producción, las piezas de plástico moldeadas por inyección para automóviles pueden ajustarse hábilmente a su propia estructura y parámetros, y afrontar fácilmente los desafíos de diversas formas y tamaños complejos. Esta diversidad estructural ha abierto un amplio campo para la producción de productos plásticos, satisfaciendo continuamente las cambiantes y diversificadas necesidades del mercado y se ha convertido en un motor clave para la innovación y el desarrollo de productos plásticos.

(3) Económico y eficiente

La economía es una ventaja destacada que no puede ignorarse en el moldeo por inyección de portaequipajes de plástico. Con un estricto cumplimiento de la calidad del producto, mediante una selección adecuada de materiales y el uso inteligente de tecnología de fabricación avanzada, las piezas de plástico moldeadas por inyección para automóviles pueden mejorar significativamente la producción sin aumentar excesivamente el costo. Esta característica reduce eficazmente el costo de producción de las empresas, les ayuda a ampliar sus márgenes de beneficio y a mejorar su competitividad en un mercado altamente competitivo.

(4) Innovación tecnológica

Con el rápido desarrollo y la continua innovación de la ciencia y la tecnología, se han logrado importantes avances en el diseño y la tecnología de fabricación de moldes de inyección para portaequipajes de techo de automóviles. La amplia aplicación de nuevos materiales y la profunda integración de tecnologías avanzadas, como la tecnología de detección inteligente y la tecnología de fabricación digital, optimizan aún más el rendimiento de las piezas de plástico moldeadas por inyección y prolongan considerablemente su vida útil. Estas innovaciones han revitalizado el desarrollo de las empresas y las han ayudado a aprovechar las oportunidades que ofrece la ola de cambios del sector.

2. Realización concreta de las ventajas del molde de inyección de portaequipajes de plástico.

(1) Alto rendimiento en relación calidad-precio

En comparación con el proceso de fabricación de moldes tradicional,Piezas de automóvil de plástico moldeadas por inyecciónLa fabricación ofrece claras ventajas en cuanto a costos, y su proceso de diseño es más ágil y eficiente, lo que permite una producción en masa en poco tiempo. Al mismo tiempo, la fabricación de moldes de inyección de plástico para portaequipajes de techo es de excelente calidad y practicidad, y los productos son duraderos y confiables. Considerando los factores de costo y rendimiento, la rentabilidad de las piezas de plástico moldeadas por inyección para automóviles queda plenamente demostrada, convirtiéndose en la opción preferida por muchas empresas al elegir moldes.

(2) Garantía de alta calidad

En el proceso de fabricación de piezas de plástico moldeadas por inyección para automóviles, los detalles se controlan rigurosamente y se presta especial atención a la correcta colocación de los materiales del molde desde el origen. Durante la producción, el molde de inyección se fabrica para garantizar la ausencia de tensiones internas, su estructura compacta y su excelente estabilidad general, lo que se traduce en una alta calidad del producto. Esta alta calidad ha impulsado la mejora de la calidad de las empresas del sector y ha obtenido un amplio reconocimiento en el mercado.

(3) enriquecer las opciones de diseño

La fabricación de piezas de plástico moldeadas por inyección para automóviles adopta un método único de diseño y desmontaje paso a paso, que satisface plenamente las necesidades del cliente desde el principio y ofrece diversos tipos de moldes de inyección para portaequipajes de techo. Esto permite a los usuarios una amplia autonomía en el proceso de diseño, pudiendo elegir el tipo y la forma de molde adecuados según sus necesidades. Los fabricantes también pueden adaptar los moldes de inyección de portaequipajes de plástico a las necesidades individuales de cada cliente. En comparación con los moldes duros tradicionales, la fabricación de moldes de inyección para portaequipajes de techo de automóviles ofrece mayor flexibilidad y adaptabilidad en su diseño, satisfaciendo plenamente las diversas necesidades de diseño del mercado.

(4) Apariencia exquisita

La fabricación de piezas de plástico moldeadas por inyección para automóviles se mantiene a la vanguardia de la estética actual e incorpora hábilmente elementos decorativos como patrones y colores durante el proceso de inyección, lo que confiere a los productos moldeados, de líneas monótonas y originales, un encanto único. En particular, el uso de decoraciones de alta calidad, como patrones dorados, realza la apariencia de los productos de plástico moldeados por inyección para portaequipajes, satisface las altas exigencias del mercado en cuanto a la apariencia del producto y amplía aún más el campo de aplicación de las piezas de plástico moldeadas por inyección para automóviles.

3. Características destacadas del moldeo por inyección de portaequipajes de plástico

(1) Moldeo de piezas complejas

Moldeo por inyección de portaequipajes para automóvilesLa tecnología posee una gran capacidad para manejar piezas complejas y permite realizar diseños de piezas de alta complejidad. Mediante el diseño cuidadoso de las piezas de plástico moldeadas por inyección para automóviles y el control preciso del proceso de moldeo, esta tecnología no solo garantiza la consistencia del moldeo, sino que también permite a las empresas fabricar millones de piezas prácticamente idénticas. En el proceso de moldeo por inyección de portaequipajes de techo para automóviles en masa, es fundamental considerar y aprovechar al máximo el potencial de eficiencia del moldeo por inyección de portaequipajes de techo de plástico en masa en el diseño de piezas para garantizar una producción de alta calidad sin sacrificar la complejidad de las piezas y satisfacer la gran demanda de piezas complejas en diversas industrias.

(2) Producción eficiente y rápida

Como el método de moldeo por inyección de portaequipajes para automóviles más común y eficiente, el moldeo por inyección de portaequipajes para automóviles ofrece una velocidad inigualable. En comparación con otros métodos de moldeo, la velocidad del proceso es mayor y la producción extremadamente alta. Si bien la velocidad de moldeo se ve afectada por la complejidad y el tamaño del molde, cada ciclo de moldeo suele durar solo entre 15 y 120 segundos. Este breve intervalo entre ciclos permite producir más piezas moldeadas por inyección en el mismo tiempo de producción, lo que mejora considerablemente la eficiencia de producción y garantiza una respuesta rápida a la demanda del mercado.

(3) Fuerte consistencia del producto

Al producir piezas de plástico complejas y de alto rendimiento, es fundamental garantizar la consistencia y repetibilidad del proceso, lo cual está directamente relacionado con el cumplimiento de los estrictos requisitos de tolerancia de diseño. El uso continuo de las mismas piezas de plástico moldeadas por inyección en el proceso de moldeo por inyección de portaequipajes, basado en la experiencia práctica en la mejora continua de las máquinas de moldeo por inyección de portaequipajes de plástico y la aplicación de tecnología avanzada, garantiza la consistencia de la calidad del producto. Cada pieza producida mantiene un nivel de calidad altamente consistente, lo que reduce eficazmente las fluctuaciones en la calidad del producto y mejora la estabilidad general de la calidad de la empresa.

(4) Fabricación de productos de precisión

Los modernos equipos de moldeo por inyección de portaequipajes automotrices de alta velocidad permiten la producción de piezas de plástico moldeadas por inyección de alta precisión a gran escala, con un mantenimiento adecuado. Para la producción de piezas de plástico moldeadas por inyección, como conectores y engranajes, la tecnología de moldeo por inyección de portaequipajes de plástico es la mejor opción, con una precisión de tolerancia de hasta 0,0002 pulgadas. Esta capacidad de fabricación de alta precisión cumple con los estrictos requisitos de industrias de alta gama, como la electrónica y la automoción, para piezas de plástico moldeadas por inyección de precisión, y promueve la mejora del rendimiento del producto y el progreso tecnológico en las industrias relacionadas.

(5) Acortar el ciclo de desarrollo

El equipo de ingenieros de moldes de inyección para portaequipajes de automóviles cuenta con diversas habilidades profesionales que ayudan a los fabricantes de equipos originales (OEM) a reducir significativamente el tiempo de desarrollo de sus productos. Al optimizar el diseño y la fabricación de moldes, el ciclo de producción se acorta considerablemente y los productos sin defectos pueden comercializarse con mayor rapidez. Esta ventaja se ha convertido en un factor clave para que las empresas aprovechen la primera oportunidad en el competitivo mercado, lo que les permite reaccionar rápidamente a los cambios del mercado y mejorar su competitividad.