| Moldeo por inyección de IMDEs una aplicación importante en la tecnología moderna de moldeo por inyección de plástico, que puede completar el proceso de decoración en los moldes de inyección IMD. Los productos moldeados por inyección IMD tienen las ventajas de una alta claridad de apariencia, buen sentido tridimensional y resistencia al rayado de la superficie, por lo que se utilizan ampliamente en muchos campos, como automóviles, electrodomésticos, electrónica de consumo y electrónica médica.

En este artículo, KRMOLD analizará en detalle cómo las condiciones del proceso de moldeo por inyección de IMD afectan la calidad y el rendimiento de los productos, centrándose en la correlación entre el moldeo por inyección de IMD y los moldes de inyección de IMD. |  |

| 1 | Descripción general del moldeo por inyección IMD |

| 2 | Selección y rendimiento de materiales |

| 3 | Temperatura de inyección |

| 4 | Temperatura de los moldes de inyección IMD |

| 5 | Tiempo de inyección |

| 6 | Ventajas del moldeo por inyección IMD |

1. Descripción general del moldeo por inyección IMD

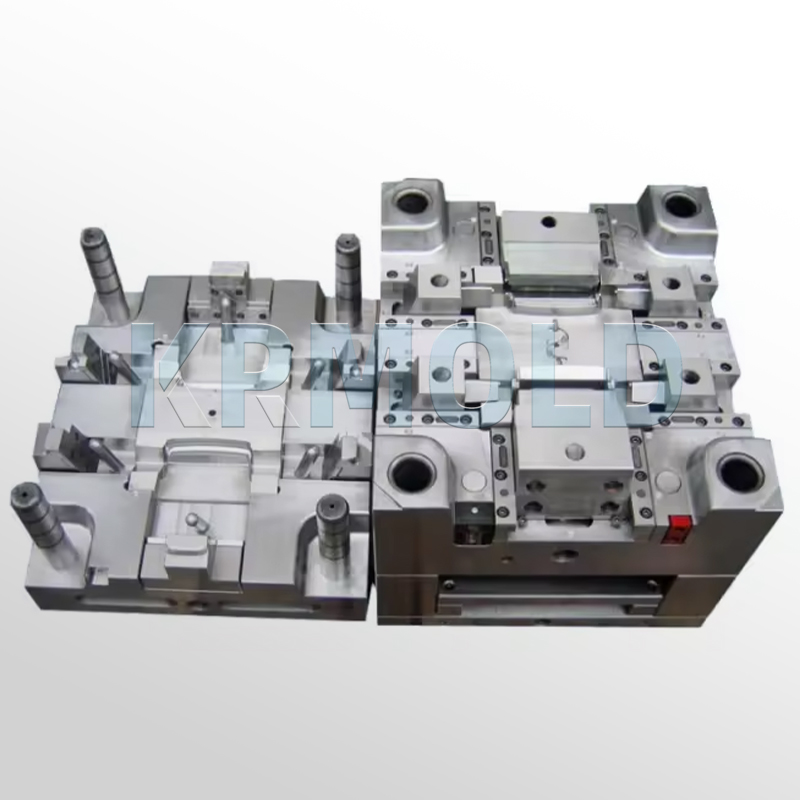

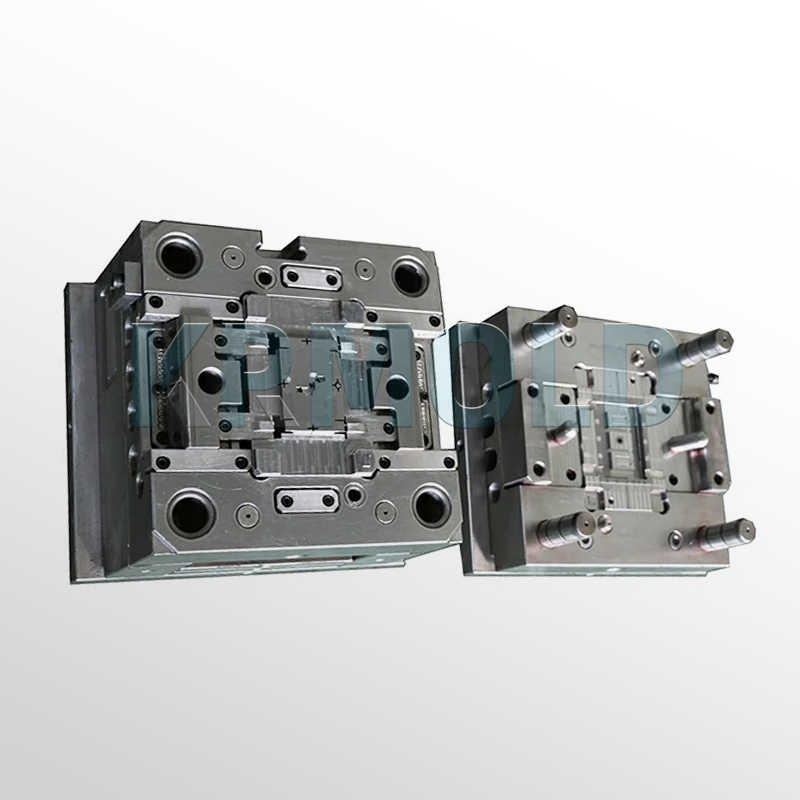

Moldeo por inyección de IMDEs una tecnología que combina película decorativa con material plástico en el mismo proceso de moldeo. Este proceso no solo mejora la eficiencia de producción, sino que también reduce costos. Al completar la decoración en los moldes de inyección IMD, se reducen los pasos de procesamiento posteriores, ahorrando mano de obra y tiempo.

1.1 Aplicación de moldes de inyección IMD

El moldeo por inyección IMD es especialmente adecuado para productos que requieren patrones complejos y un gran impacto visual, como carcasas de teléfonos móviles, paneles de control de electrodomésticos y salpicaderos de automóviles. Gracias a su excelente durabilidad y estética, los productos moldeados por inyección IMD son altamente competitivos en el mercado.

2. Selección de materiales y rendimiento

Seleccionar el material plástico adecuado es el primer paso enMoldeo por inyección de IMDLa complejidad del moldeo por inyección depende directamente del rendimiento del material plástico, que puede variar considerablemente entre marcas y lotes. Por lo tanto, para diferentes calidades de material, los parámetros del proceso deben ajustarse adecuadamente.

2.1 La influencia de los materiales plásticos

El tipo, el punto de fusión y la fluidez de los plásticos son factores importantes que afectan el moldeo por inyección de IMD. En general, los materiales con mayor punto de fusión requieren temperaturas de inyección más altas para garantizar que la masa fundida fluya sin problemas hacia los moldes de inyección de IMD, y la diferencia de fluidez entre los distintos materiales afectará la calidad del moldeo.

3. Temperatura de inyección

Factor importante en laMoldeo por inyección de IMDEl proceso se basa en la temperatura de inyección. La conducción de calor hace que la masa fundida pierda calor al entrar en la cavidad de enfriamiento; los cambios directos de temperatura influyen en la viscosidad y la fluidez de la masa fundida.

3.1 El efecto de la temperatura sobre la viscosidad

La viscosidad de la masa fundida disminuye al aumentar la temperatura de inyección, lo que disminuye la presión de llenado necesaria. Las temperaturas de degradación y descomposición térmica también limitan la temperatura de inyección, por lo que es fundamental encontrar un equilibrio al elegirla para evitar el deterioro térmico del material.

4. Temperatura de los moldes de inyección IMD

La temperatura de los moldes de inyección IMD también es un factor importante que no se puede ignorar.Moldeo por inyección de IMDUna temperatura demasiado baja en los moldes de inyección de IMD provocará que la masa fundida disipe el calor demasiado rápido y tenga poca fluidez, lo que afectará la calidad del moldeo.

4.1 Relación entre temperatura y fluidez

En el moldeo por inyección de IMD, el control de la temperatura de los moldes es fundamental. Una temperatura excesiva en los moldes puede comprometer la adhesión de la película decorativa, mientras que una temperatura demasiado baja puede provocar defectos superficiales en el componente moldeado. Por lo tanto, un control adecuado de la temperatura de los moldes es fundamental para garantizar la calidad del moldeo por inyección de IMD.

5. Tiempo de inyección

La duración del tiempo de inyección también tiene un impacto significativo enMoldeo por inyección de IMDAl ajustar el tiempo de inyección, se puede optimizar la velocidad de deformación por cizallamiento de la masa fundida, lo que afecta la presión de llenado y el efecto de moldeo.

5.1 Relación entre el tiempo de inyección y la presión

Reducir el tiempo de inyección aumentará la tasa de deformación por cizallamiento en la masa fundida, mejorando así la eficiencia de llenado. Sin embargo, un tiempo de inyección demasiado corto puede causar un llenado desigual, por lo que debe modificarse según las circunstancias particulares para encontrar el momento de inyección óptimo.

6. Ventajas del moldeo por inyección IMD

6.1 Ahorro de costes

ElMoldeo por inyección de IMDEste proceso reduce el coste de múltiples procesos y el de materiales y tintas al completar el moldeo por inyección en un mismo proceso. Esto mejora significativamente la eficiencia de la producción.

6.2 Mejora de la tecnología del producto

El moldeo por inyección IMD puede imprimir películas delgadas en superficies curvas o irregulares, proporcionando una variedad de efectos visuales, como mordida, superficie brillante, superficie rugosa, etc. Esta mejora tecnológica hace que el producto sea más competitivo en el mercado.

6.3 Durabilidad

Los productos moldeados por inyección IMD tienen buena resistencia al desgaste, al rayado y a los productos químicos, protegiendo eficazmente la apariencia del producto y extendiendo su vida útil.

6.4 Alta eficiencia de salida

El moldeo por inyección IMD logra consistencia y estandarización en el proceso de producción, un posicionamiento preciso y mejora efectivamente el rendimiento y la eficiencia de la producción.

6.5 Creatividad

El moldeo por inyección IMD permite el uso de películas u otros materiales para el diseño de patrones de apariencia complejos, aumentando el tacto de la superficie del producto y enriqueciendo aún más la experiencia del usuario.

6.6 Protección del medio ambiente y ahorro de energía

El proceso de moldeo por inyección IMD cumple con las normas de protección ambiental y reduce el impacto ambiental. Durante el proceso de producción, el moldeo por inyección IMD no solo ahorra energía, sino que también reduce la demanda de espacio de producción y los riesgos de inventario.