En todo tipo de moldeo por inyección de plástico,moldes de inyección de dos colores de alta precisiónOcupa una posición crucial gracias a su rendimiento y ventajas únicos. Abre nuevas posibilidades para la producción de productos plásticos y amplía considerablemente el espacio de diseño y las aplicaciones de los productos. A continuación, KRMOLD le presentará todos los aspectos del moldeo por doble inyección.

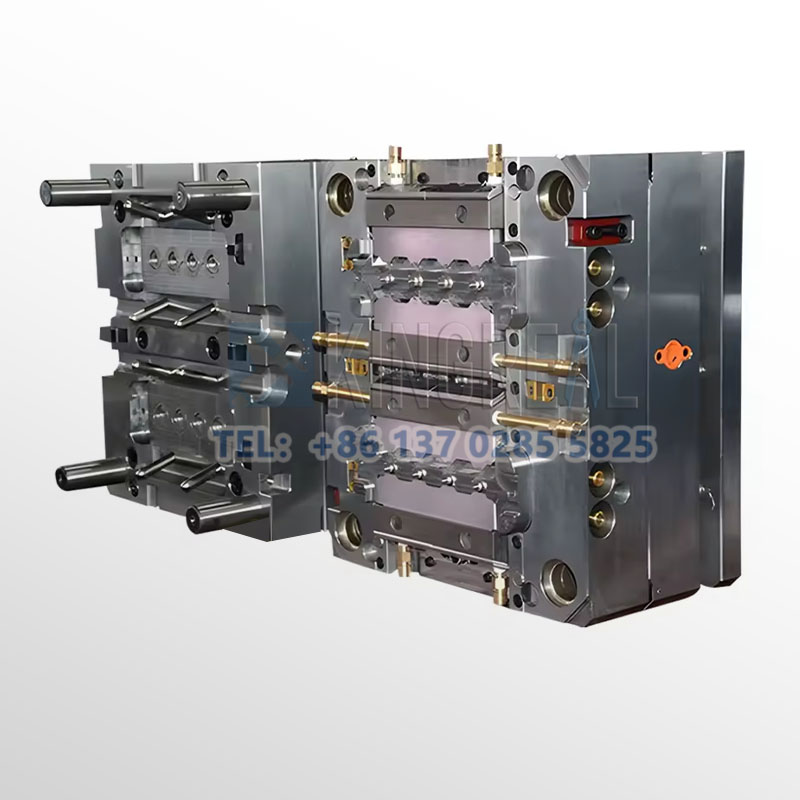

Estructura del moldeo por inyección doble

La estructura de lamoldes de inyección de dos colores de alta precisiónEste sistema es exquisito y se compone principalmente de una placa de molde superior, una placa de molde inferior, una placa de molde móvil, una placa de molde estática y dos inyectores coaxiales. En la operación de moldeo por inyección doble, se pueden inyectar dos materiales diferentes simultáneamente, creando así productos plásticos con diferentes colores o propiedades.

Su principio de funcionamiento consiste en dos jeringas coaxiales que realizan sus respectivas funciones, y dos materias primas plásticas diferentes se inyectan en la cavidad de moldes de inyección bicolor de alta precisión, respectivamente. Tras entrar en la cavidad del molde, las materias primas se fusionan y finalmente forman un producto plástico extensible y complementario con diversas características. Por ejemplo, en la producción de algunas piezas para interiores de automóviles, el plástico resistente al desgaste se puede combinar con el plástico suave al tacto mediante moldes de inyección bicolor de alta precisión, lo que garantiza la durabilidad y la comodidad del producto.

Ventajas de los moldes de inyección de dos colores de alta precisión

(1) Se puede producir un producto complejo.

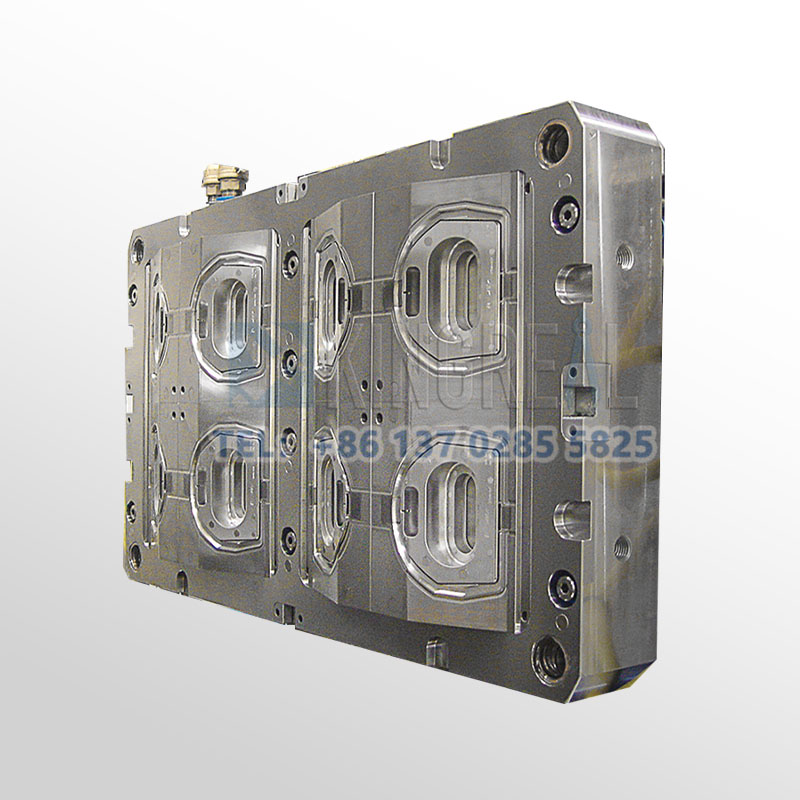

Moldes de inyección de dos colores de alta precisiónTiene una gran capacidad para producir productos con estructuras complejas y detalles finos. Anteriormente, se podían completar formas complejas que requerían múltiples procesos o moldes. Ahora, con el moldeo por inyección doble, se puede realizar una sola inyección, lo que permite reducir significativamente los costos de producción. Por ejemplo, para fabricar la carcasa de un electrodoméstico con patrones exquisitos y diversas combinaciones de materiales, el moldeo por inyección doble puede lograrlo fácilmente sin un proceso de procesamiento complejo.

(2) Mejorar la eficiencia de la producción

El moldeo por inyección tradicional suele requerir múltiples operaciones para inyectar diferentes materiales, mientras que los moldes de inyección bicolor de alta precisión pueden inyectar dos materiales diferentes en una sola inyección, lo que reduce considerablemente el tiempo de producción. Esto significa que, al mismo tiempo, las empresas pueden producir más productos y mejorar significativamente la eficiencia de producción. Por ejemplo, en la producción de fundas para teléfonos móviles, la eficiencia de producción se ha multiplicado por varias en comparación con el molde de inyección tradicional.

(3) Ampliar el ámbito de aplicación

Gracias a la flexibilidad de combinación de diferentes materiales, el moldeo por inyección doble permite producir productos con diferentes propiedades y colores. Ya se trate de productos de consumo diario con altos requisitos de igualación de color o de productos industriales con requisitos especiales en cuanto a las propiedades de los materiales, cumple con todos los requisitos. Esto hace que el rango de aplicación de los moldes de inyección bicolor de alta precisión sea extremadamente amplio, abarcando prácticamente todas las industrias.

(4) Ámbito de aplicación del moldeo por inyección doble

Los moldes de inyección bicolor de alta precisión son ideales para la fabricación de productos plásticos multifuncionales, de alta calidad y con estructuras complejas. En la industria automotriz, muchas piezas del interior, como la tira decorativa de la consola central y la manija de la puerta, se fabrican mediante moldeo por inyección doble para mejorar la estética y la comodidad del interior. En la industria de electrodomésticos, la carcasa y el panel de control se fabrican mediante moldeo por inyección doble, lo que mejora la apariencia de los productos y aumenta la calidad. En la industria de dispositivos médicos, algunas piezas en contacto con el cuerpo humano pueden satisfacer las necesidades de seguridad, comodidad y otros aspectos mediante la combinación de materiales con diferentes características mediante moldes de inyección bicolor de alta precisión.

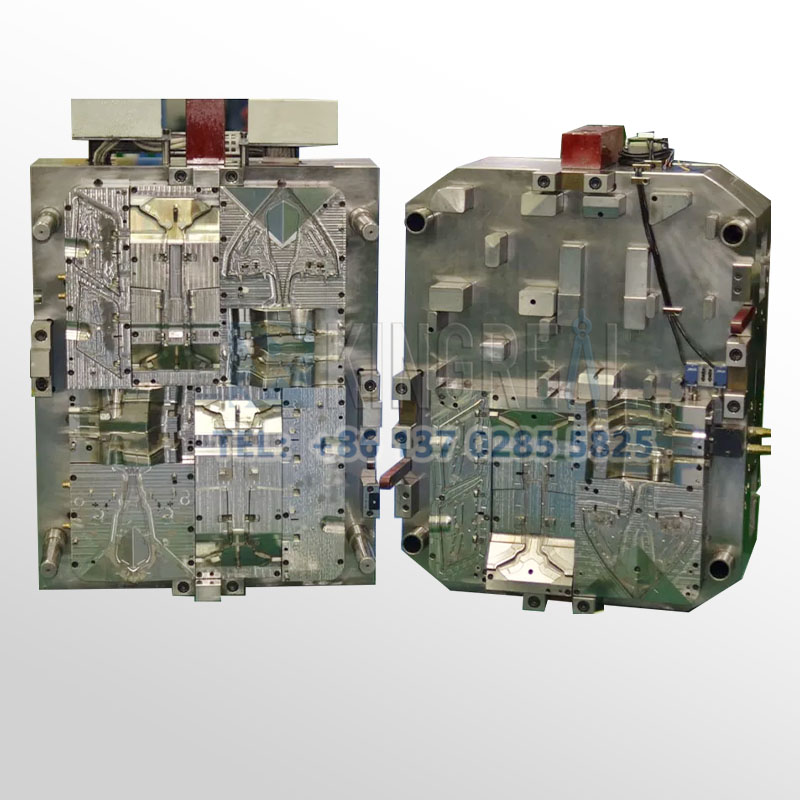

Esquema de diseño de moldes de inyección de dos colores de alta precisión

(1) Selección precisa de materiales y adaptación de equipos

Según el uso y los requisitos específicos del producto, seleccione los materiales adecuados y determine el número de jeringas necesarias y la presión de inyección. Asimismo, es necesario elegir una máquina de moldeo por inyección doble adaptativa y posicionar la máquina herramienta según el tamaño del molde para garantizar una correspondencia precisa entre la posición del inyector y la del molde. Por ejemplo, si el producto requiere resistencia y flexibilidad, puede optar por una combinación de materiales de PC y TPU y determinar los parámetros adecuados de la máquina de moldeo por inyección doble según las características del material y el tamaño del producto.

(2) Optimización de los parámetros estructurales del molde

Diseñe cuidadosamente la estructura, el tamaño y la apertura del troquel. Cuandomoldes de inyección de dos colores de alta precisiónEn el trabajo, ambos materiales deben entrar en la cavidad del molde simultáneamente y el desplazamiento debe ser igual. Por lo tanto, es necesario garantizar que se mezclen uniformemente. Por ejemplo, al diseñar el canal del molde, la trayectoria de flujo y la resistencia de ambos materiales deben ser razonables para asegurar que llenen la cavidad del molde simultáneamente y por igual.

(3) Ajuste de parámetros de inyección

Consulte la presión de inyección, la temperatura, la velocidad y otros parámetros de la máquina de moldeo por inyección doble para garantizar que las propiedades del producto final cumplan con los requisitos de diseño. Los requisitos de los parámetros de inyección varían según el material. Por ejemplo, la temperatura de inyección del PC suele ser de 260-320 °C, mientras que la del TPU es de 180-220 °C, que debe ajustarse con precisión según la situación real.

Puntos clave del moldeo por doble inyección en el diseño de productos

(1) Apariencia y función del producto

En términos de color y patrón,moldeo por inyección de doble disparo Se pueden inyectar dos colores de plástico diferentes en el mismo molde, lo que permite que las piezas de plástico presenten un tono rico y variado, e incluso formen patrones regulares o muaré únicos, lo que mejora enormemente la estética y la personalización de los productos. En cuanto a la belleza táctil y visual, la hábil combinación de plástico duro y plástico blando permite que el producto no solo tenga la firmeza del plástico duro, sino también la agradable sensación táctil del plástico blando, lo que realza su atractivo táctil y visual. Por ejemplo, en el diseño de fundas para teléfonos móviles, el plástico duro se utiliza como estructura principal para garantizar su resistencia, y el plástico blando como capa exterior para una mayor sensación al tacto. Al mismo tiempo, con sus magníficos patrones de inyección bicolor, la funda para teléfono móvil tiene un encanto único.

(2) Selección y compatibilidad de materiales

Los materiales compatibles para el moldeo por inyección doble deben cumplir dos condiciones básicas: compatibilidad de adhesión y compatibilidad de procesamiento. Debe existir una diferencia de temperatura entre los puntos de fusión de ambos materiales, que generalmente se recomienda al menos 30 grados para evitar interferencias mutuas durante el moldeo por inyección doble. Las combinaciones de materiales más comunes son PC y TPU, PC/ABS y TPE. En cuanto al diseño del espesor, se recomienda que el espesor del primer material de inyección (como el PC) sea de 0,6-0,7 mm, y el del segundo (como el TPU o el TPE) sea superior a 0,4 mm. Por ejemplo, en la producción de portaplumas, se selecciona el PC como material principal para garantizar su dureza, y se utiliza TPU como material exterior para mejorar el agarre. El diseño se realiza con el espesor adecuado para lograr una combinación perfecta.

(3) Optimización del diseño estructural

Para mejorar la adhesión entre ambos materiales, se debe ampliar al máximo el área de contacto o incorporar ranuras y otras estructuras en el diseño. En la decoración interior de automóviles, por ejemplo, se diseñan pequeñas ranuras en la unión de ambos materiales, lo que aumenta eficazmente la adhesión y previene la delaminación y el agrietamiento de los productos. El diseño de moldes de inyección bicolor de alta precisión también debe considerar el orden de las dos inyecciones, así como la rotación y el intercambio del molde. El primer canal del molde no debe quedar sobre él después de la inyección, y es recomendable adoptar un diseño de canal caliente o de compuerta de desprendimiento automático para garantizar la continuidad y la eficiencia de la producción.

Campo de aplicación del moldeo por inyección doble

Moldeo por inyección de doble disparoLa tecnología, con sus diversas ventajas de diseño, ha demostrado su potencial en numerosos campos. En la industria de la telefonía móvil, se utiliza para fabricar carcasas, botones y otras piezas, mejorando su estética y comodidad. En la fabricación de bolígrafos, el portabolígrafos, la tapa y otras piezas se fabrican con una inteligente combinación de colores y materiales. En la industria automotriz, producimos piezas interiores y decorativas para realzar la sensación de lujo y confort en el interior del vehículo. En la industria de los electrodomésticos, se fabrican componentes como carcasas y paneles de control para mejorar la calidad general del producto y la experiencia del usuario.

El molde de inyección bicolor de alta precisión se ha convertido en una herramienta indispensable en el campo del moldeo por inyección moderno gracias a su estructura única, su eficiente modo de trabajo, sus notables ventajas y su amplia gama de aplicaciones. Con el continuo desarrollo e innovación tecnológica, desempeñará un papel cada vez más importante en más campos y aportará nuevas sorpresas al desarrollo de productos plásticos.