Moldeo por inyección de PCEs una tecnología de procesamiento de plásticos. Mediante el calentamiento de materias primas de PC hasta su estado fundido, su inyección en moldes de inyección de PC transparentes para su enfriamiento y curado, se obtienen los productos plásticos requeridos.

El moldeo por inyección de PC tiene las ventajas de una alta eficiencia de producción, un tamaño de producto estable y una amplia gama de aplicaciones, y se usa ampliamente en automóviles, electrónica, electrodomésticos, dispositivos médicos y otros campos.

| 1 | Características tecnológicas del moldeo por inyección de PC |

| 2 | Parámetros del proceso de moldeo por inyección de PC |

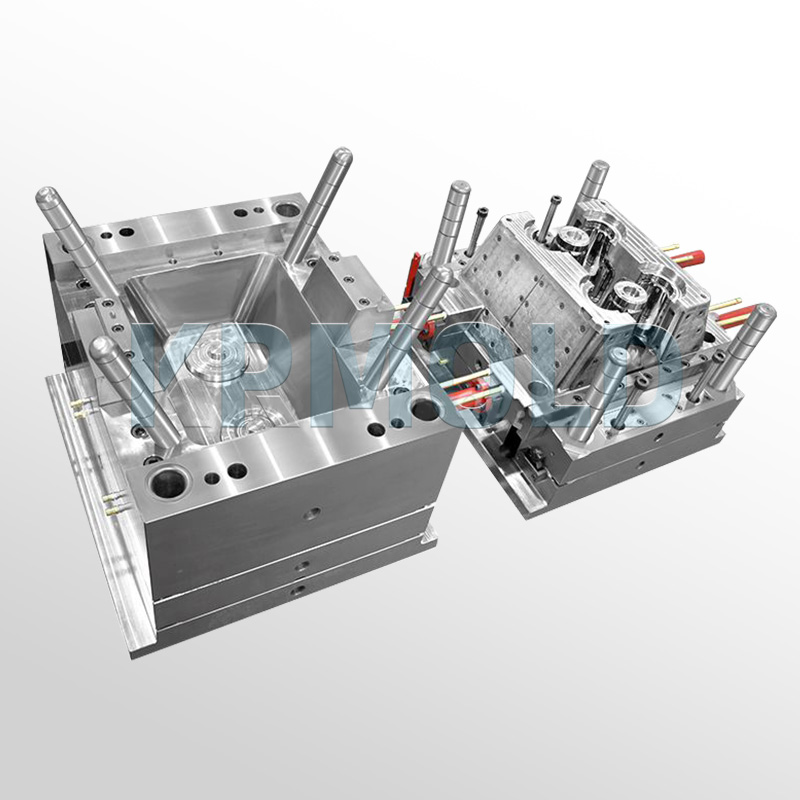

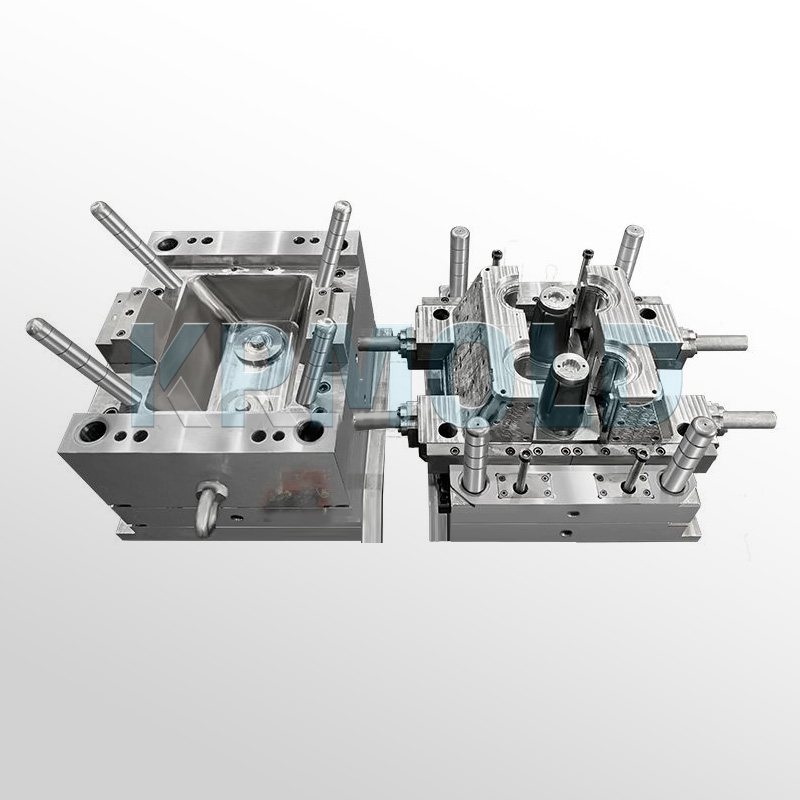

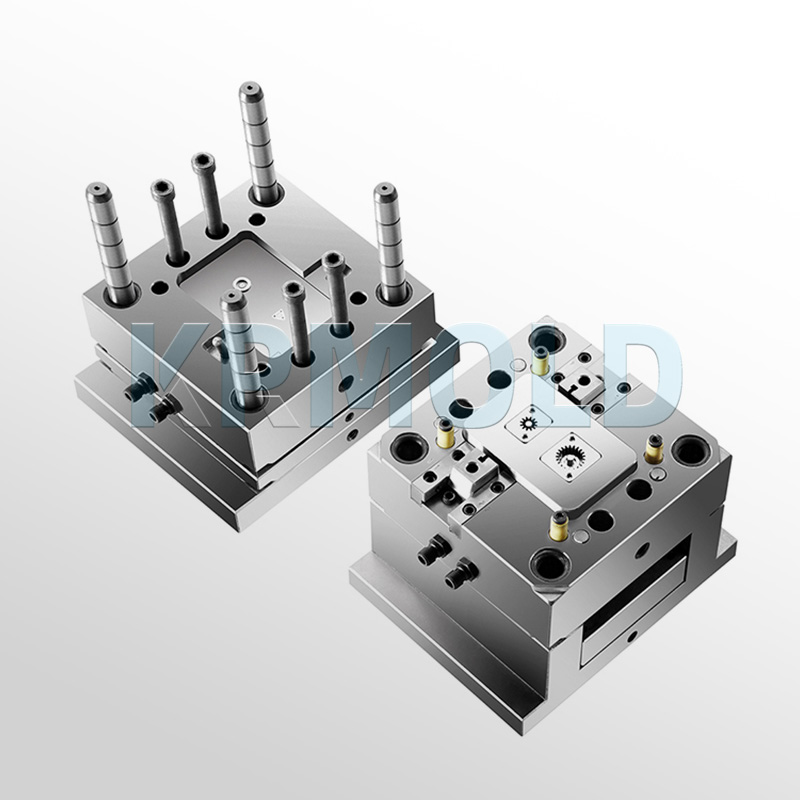

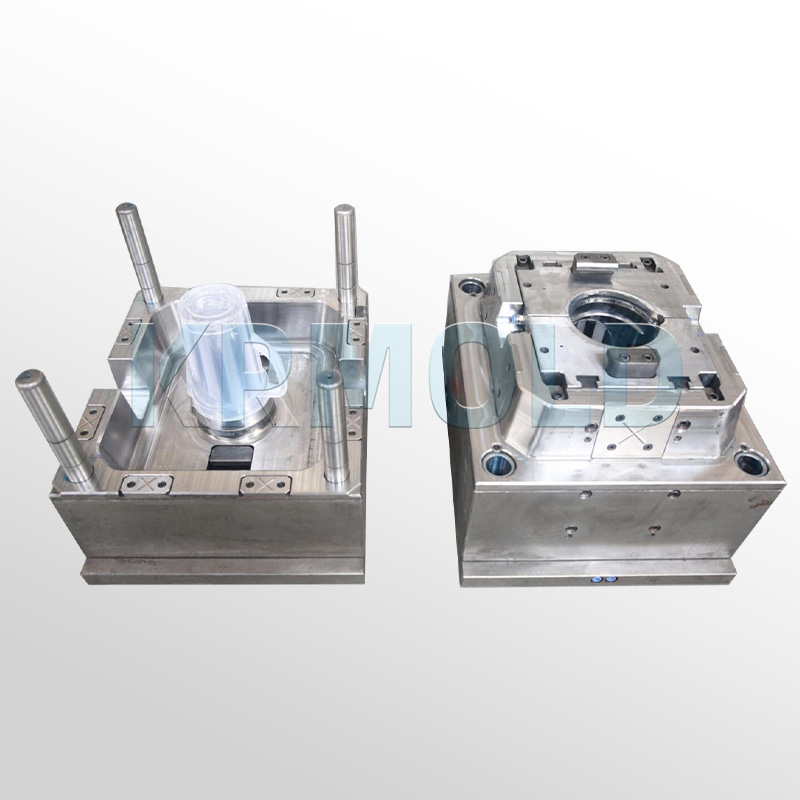

| 3 | Diseño y requisitos de moldes de inyección de PC transparentes |

| 4 | Condiciones principales del moldeo por inyección de PC |

1. Características tecnológicas del moldeo por inyección de PC

El PC tiene alta viscosidad, una temperatura de fusión relativamente alta y poca fluidez. Por lo tanto,Moldeo por inyección de PCDebe controlarse en el rango de temperatura más alto, de 270 a 320 °C. La presión de inyección tiene poco efecto en la fluidez del PC, pero debido a su alta viscosidad, requiere una presión de inyección alta. Para reducir la tensión interna, el tiempo de mantenimiento debe ser lo más corto posible.

Además, el PC presenta una alta contracción y buena estabilidad dimensional, pero la tensión interna del producto también puede provocar grietas. Por lo tanto, es más adecuado mejorar la fluidez aumentando la temperatura en lugar de la presión. Asimismo, el riesgo de grietas se puede reducir aún más elevando la temperatura de los moldes de inyección de PC de grado óptico, optimizando su estructura transparente y mejorando el postratamiento. A baja velocidad de inyección, pueden aparecer defectos como ondulaciones en la compuerta. Por lo tanto, es necesario controlar la temperatura de la boquilla de radiación por separado y asegurar que la temperatura de los moldes de inyección de PC transparente sea lo suficientemente alta, reduciendo así la resistencia del canal y la compuerta.

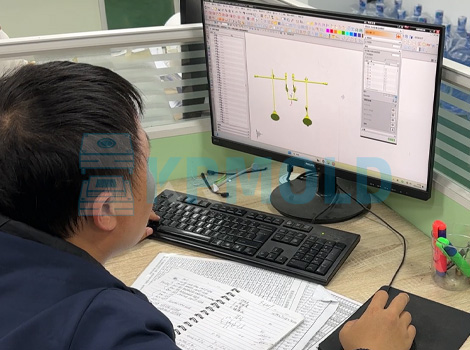

2. Parámetros del proceso de moldeo por inyección de PC

Temperatura de inyección:La elección de la temperatura de inyección debe integrar la forma, el tamaño,moldes de inyección de PC de grado ópticoRequisitos de estructura y rendimiento del producto. Generalmente, la temperatura utilizada en el moldeo por inyección de PC se encuentra entre 270 y 320 °C. Si la temperatura del material es demasiado alta (por ejemplo, superior a 340 °C), el PC se descompondrá, el color del producto se oscurecerá y aparecerán defectos como hilos de plata, rayas oscuras, manchas negras y burbujas en la superficie, además de una disminución significativa de las propiedades físicas y mecánicas. La temperatura del barril se controla generalmente entre 250 y 320 °C (preferiblemente no superior a 350 °C), y un aumento adecuado de la temperatura del barril favorece la plastificación del PC.

Presión de inyección:La presión de inyección tiene una gran influencia en las propiedades físicas y mecánicas, la tensión interna, la contracción de moldeo, la apariencia y el desmoldeo de los productos de PC. Generalmente, la presión de inyección se controla entre 80 y 120 MPa. Para productos de paredes delgadas, de flujo largo y formas complejas con entradas pequeñas, se selecciona una presión de inyección más alta (120-145 MPa) para superar la resistencia del flujo de la masa fundida y llenar la cavidad del molde de inyección de PC de grado óptico a tiempo.

Manteniendo la presión y el tiempo:La presión y el tiempo de retención influyen considerablemente en la tensión interna de los productos de PC. Una presión de retención demasiado baja reduce el efecto de alimentación y facilita la aparición de burbujas de vacío o contracción superficial. Si la presión de retención es demasiado alta, se generará fácilmente una gran tensión interna alrededor de la compuerta. En el procesamiento real, se suelen utilizar altas temperaturas del material y bajas presiones para solucionar este problema. La elección del tiempo de retención debe depender del espesor del producto, el tamaño de la compuerta, la temperatura de los moldes de inyección de PC de grado óptico, etc. Generalmente, los productos pequeños y delgados no requieren un tiempo de retención prolongado; por el contrario, los productos grandes y gruesos sí lo requieren.

Velocidad de inyección:La velocidad de inyección no tiene una influencia evidente en el rendimiento de los productos de PC. Salvo en productos de paredes delgadas, de compuerta pequeña, de orificio profundo y de flujo largo, generalmente se adopta un procesamiento a velocidad media o lenta, preferiblemente mediante inyección multietapa, y generalmente se utiliza la inyección multietapa lenta-rápida-lenta.

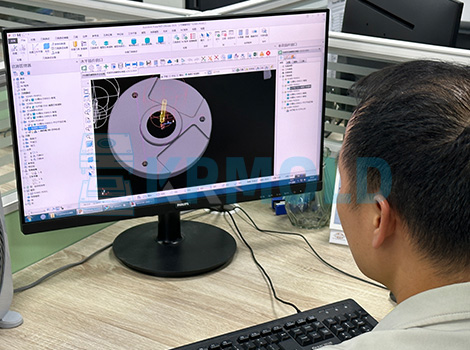

3. Diseño y requisitos de moldes de inyección de PC transparentes

Diseño de corredores y portones:El corredor y la puerta de lamoldes de inyección de PC de grado ópticoSe requieren canales cortos y gruesos para reducir la pérdida de presión del fluido. El canal debe ser lo más corto y redondo posible, y la pendiente de desmoldeo suele ser de aproximadamente 30'-1. La compuerta puede tener cualquier forma, pero el diámetro del nivel de agua no debe ser inferior a 1,5 mm. Para productos pequeños, se puede utilizar una compuerta de aguja, cuya profundidad debe ser del 70 % de su parte más gruesa. Otras compuertas son circulares y rectangulares, y cuanto más grande sea la compuerta, mejor, para reducir el riesgo de defectos causados por un corte excesivo del plástico.

Temperatura del molde:La temperatura de los moldes de inyección de PC transparente debe controlarse entre 85 y 120 °C, y generalmente entre 80 y 100 °C. Para productos complejos, delgados y exigentes, también puede elevarse a 100 y 120 °C, pero no debe superar la temperatura de deformación térmica de los moldes de inyección de PC de grado óptico. Una temperatura alta en los moldes de inyección de PC de grado óptico puede reducir la diferencia entre la temperatura de estos y la del material de PC, reduciendo así la tensión interna de las piezas.

4. Condiciones principales del moldeo por inyección de PC

1) Temperatura del cañón.La temperatura del barril influye considerablemente en la calidad de los productos plásticos. Una temperatura baja del material puede causar escasez de material, opacidad en la superficie y alambre de plata. Una temperatura alta del material facilita el desbordamiento, la formación de burbujas y la decoloración. Generalmente, la temperatura del barril se controla entre 230 y 310 °C. Para productos de paredes delgadas, la temperatura del cilindro debe ser alta; para productos de paredes gruesas, se pueden utilizar valores bajos.

2) temperatura del molde.En circunstancias normales, la tensión interna en las piezas de plástico es aproximadamente proporcional a la diferencia entre lamoldes de inyección de PC transparentesDebido a la temperatura y la temperatura del material durante el enfriamiento, la temperatura de los moldes de inyección de PC de grado óptico debe ser mayor, pudiendo controlarse entre 80 y 120 °C, de 80 a 100 °C para productos de plástico de pared delgada y de 100 a 120 °C para productos de plástico de pared gruesa. Si la temperatura de los moldes de inyección de PC de grado óptico supera los 120 °C, el enfriamiento de las piezas de plástico es lento, los moldes de inyección de PC de grado óptico se pegan fácilmente, el desmoldeo es difícil, la deformación es fácil y el ciclo de moldeo es largo.

3) Presión de inyección.La viscosidad de la masa fundida de PC es alta, por lo que requiere una alta presión de moldeo. En las máquinas de moldeo por inyección de tornillo, la presión de inyección suele ser de 70 a 140 MPa, mientras que en las máquinas de moldeo por inyección de émbolo es de 100 a 160 MPa. Esta presión se puede determinar según las diferentes condiciones de las materias primas, los productos plásticos, los moldes de inyección de PC transparente y las máquinas de moldeo por inyección.