En este artículo, KRMOLD presentará en detalle los principios básicos de los moldes de inyección de plástico. Si le interesa...montaje de sensor de molde de inyección, por favor consultenos!

| 1 | Definición de soportes de sensores de moldeo por inyección |

| 2 | Principio básico del molde de inyección del muelle de carga |

| 3 | Ciclo de formación del molde de inyección del muelle de carga |

1. Definición de soportes de sensores de moldeo por inyección

Moldeo por inyección de muelles de cargaEs un método de moldeo por inyección. El método de moldeo por inyección para la integración de hogares inteligentes ofrece las ventajas de alta velocidad de producción, alta eficiencia, operación automática, variedad de colores, formas simples, grandes tamaños, precisión en las dimensiones del producto, fácil actualización del producto y la posibilidad de formar piezas con formas complejas. El moldeo por inyección para muelles de carga es adecuado para la producción en masa y productos con formas complejas. A cierta temperatura, el material plástico completamente fundido se agita mediante un tornillo, se inyecta en la cavidad de un molde de inyección para la integración de hogares inteligentes a alta presión, y se enfría y solidifica para obtener un producto moldeado. Este método es adecuado para la producción en masa de piezas con formas complejas y es uno de los métodos de procesamiento más importantes.

2. Principio básico del molde de inyección del muelle de carga

El principio básico demontaje de sensor de molde de inyecciónIncluye principalmente cuatro aspectos: sistema de control de temperatura, piezas de moldeo, piezas estructurales y sistema de escape. Estos principios, en conjunto, garantizan la forma, el tamaño, la calidad y la eficiencia de producción de los productos plásticos.

(1)Sistema de control de temperatura:Para cumplir con los requisitos de temperatura del molde durante el proceso de inyección, se requiere un sistema de control de temperatura. En el caso del molde de inyección de termoplásticos para la integración en hogares inteligentes, el sistema de refrigeración está diseñado principalmente para refrigerar el molde de inyección de la base de carga. La forma habitual de refrigerar el molde es abrir un canal de agua de refrigeración en el molde de inyección de los soportes del sensor y utilizar el agua de refrigeración circulante para disipar el calor del molde. Además de usar agua caliente o vapor en el canal de agua de refrigeración, se pueden instalar elementos calefactores eléctricos dentro y alrededor del molde para calentarlo.

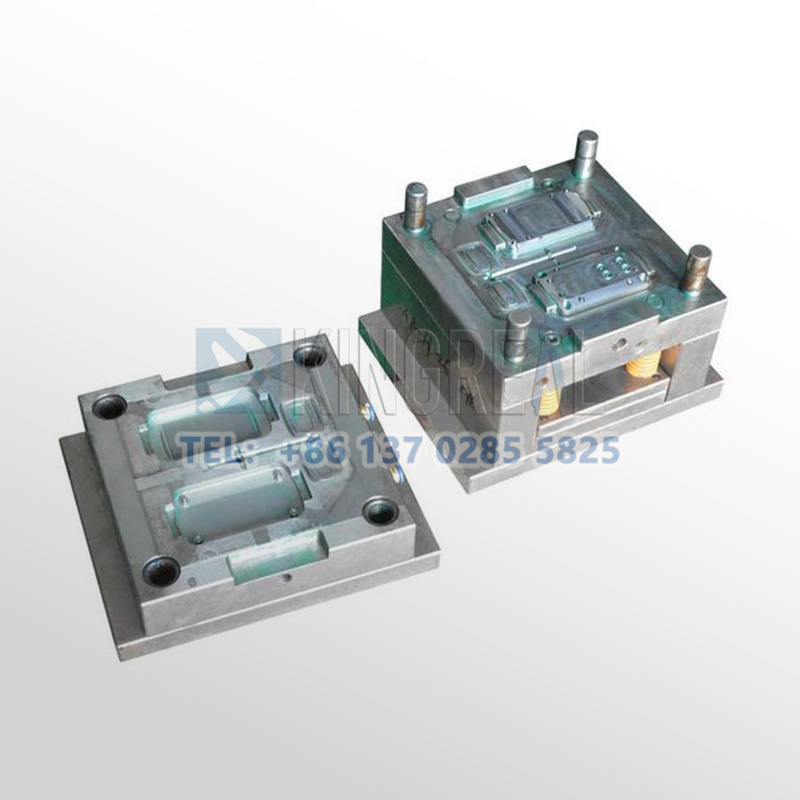

(2)Pieza de moldeo:Consiste en un núcleo y una matriz hembra. El núcleo forma la superficie interna del producto, y la matriz hembra, la forma de la superficie externa. Una vez cerrado el molde de inyección para la base de carga, el núcleo y la cavidad conforman la cavidad del molde de inyección para la integración del hogar inteligente. Según los requisitos tecnológicos y de fabricación, a veces el núcleo y la matriz se componen de varios bloques, y a veces se fabrican como un todo, utilizando insertos solo en las piezas que son propensas a dañarse y difíciles de procesar.

(3)Partes estructurales:incluyendo guía, desmoldeo, extracción de núcleos y piezas de separación, tales como placas de sujeción delanteras y traseras, plantillas de fijación delanteras y traseras, placas de apoyo, columnas de apoyo, columnas de guía, placas de desmoldeo, varillas de desmoldeo y varillas de retorno. Piezas de guía Para asegurar que el troquel móvil y el troquel fijo se puedan centrar con precisión durante la sujeción, normalmente se utilizan cuatro grupos de postes guía y manguitos guía para formar las piezas de guía. Mecanismo de expulsión En el proceso de apertura del molde de inyección del muelle de carga, es necesario tener un mecanismo de expulsión para empujar o extraer productos de plástico y sus materiales solidificados en el canal. Mecanismo de extracción de núcleo lateral Para productos de plástico con huecos laterales o agujeros laterales, se debe realizar la separación lateral antes de empujarlos hacia afuera, y el núcleo lateral se puede desmoldar con éxito después de extraerlo.

(4)Sistema de escape:Una salida de aire en forma de ranura se abre en el molde de inyección para la integración de hogares inteligentes para expulsar el gas original y fundido. Al inyectar la masa fundida en la cavidad del molde, el aire almacenado originalmente en ella y el gas introducido por la masa fundida deben descargarse del molde de inyección de la base de carga a través del puerto de escape al final del flujo de material. De lo contrario, el producto presentará agujeros de aire, una conexión deficiente y un llenado insuficiente de los soportes del sensor, e incluso el aire acumulado podría quemar el producto debido a la alta temperatura causada por la compresión. No dirija el puerto de escape hacia el operador para evitar la descarga accidental de material fundido y lesiones personales. Estos principios básicos se combinan para garantizar que el molde de inyección de la base de carga pueda producir productos de plástico que cumplan con los requisitos de forma eficiente y precisa.

3. Ciclo de formación del molde de inyección del muelle de carga

El tiempo necesario para completar una moldeo por inyección de base de cargaEl proceso se denomina ciclo de moldeo, también conocido como ciclo de moldeo por inyección para la integración en hogares inteligentes. Incluye las siguientes partes: ciclo de moldeo: el ciclo de moldeo afecta directamente la productividad laboral y el uso del equipo. Por lo tanto, en el proceso de producción, debemos esforzarnos al máximo para acortar el tiempo del ciclo de moldeo, garantizando así la calidad. En todo el ciclo de moldeo, el tiempo de inyección y el tiempo de enfriamiento son los más importantes, ya que influyen decisivamente en la calidad de los productos. El tiempo de llenado durante la inyección es inversamente proporcional a la velocidad de llenado, y el tiempo de llenado durante la producción suele ser de unos 3-5 segundos. El tiempo de mantenimiento de la presión durante la inyección es el tiempo de presión sobre el plástico en la cavidad, que representa una gran proporción del tiempo total de inyección, generalmente de unos 20-120 segundos (hasta 5-10 minutos para piezas extragruesas). Antes de que la masa fundida se solidifique en la entrada, el tiempo de mantenimiento influye en la precisión dimensional del producto; si se produce después, no tiene ninguna influencia. El tiempo de retención también tiene un valor máximo, que se sabe que depende de la temperatura del material, la temperatura del molde de inyección de integración de casa inteligente y el tamaño del canal principal y la compuerta.

Si las dimensiones del canal principal y la compuerta, así como las condiciones del proceso, son normales, se suele tomar como estándar el valor de presión con la menor fluctuación en la contracción del producto. El tiempo de enfriamiento depende principalmente del espesor del producto, las propiedades térmicas y de cristalización del plástico y la temperatura del molde. El punto final del tiempo de enfriamiento debe basarse en el principio de garantizar que el producto no se altere durante el desmoldeo, y el tiempo de enfriamiento suele ser de entre 30 y 120 segundos. No es necesario un tiempo de enfriamiento prolongado, ya que no solo reduce la eficiencia de la producción, sino que también dificulta el desmoldeo de piezas complejas e incluso produce tensión durante el desmoldeo forzado. El otro factor en el ciclo de moldeo por inyección en el muelle de carga está relacionado con si el proceso de producción es continuo y automático, y con el grado de automatización.