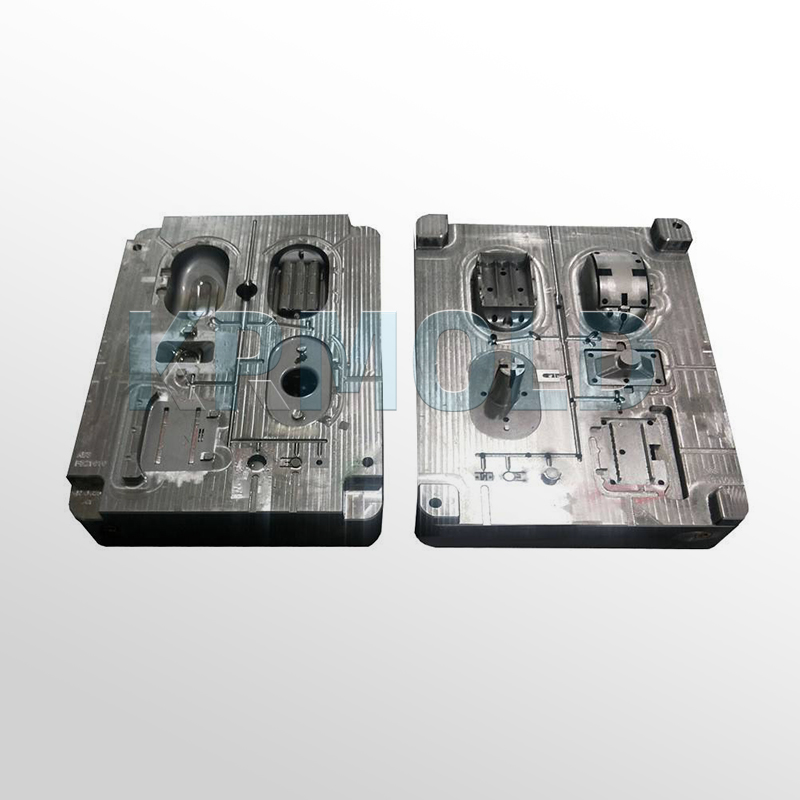

| 1 | Proceso básico de diseño de moldes de inyección de carcasas de puertas de plástico |

| 2 | Puntos clave del diseño de moldes de inyección de timbres de puerta de plástico |

El diseño demoldes de inyección de timbres de puerta de plásticoes un proceso complejo y meticuloso que involucra múltiples vínculos técnicos.

Este artículo de KRMOLD profundizará en los elementos clave en el diseño del molde de inyección de carcasa de puerta de plástico, incluido el diseño estructural de la pieza de plástico, el análisis del flujo del molde, la selección de máquinas de moldeo por inyección y bases de molde, así como el diseño de superficies de separación, sistemas de compuertas, piezas de conformado, mecanismos de expulsión y sistemas de enfriamiento en el diseño del molde.

1. Proceso básico de diseño de moldes de inyección de carcasas de puertas de plástico

Al diseñar elMolde de inyección de timbre de puerta de plásticoPrimero es necesario aclarar los requisitos básicos del molde de inyección de carcasa de puerta de plástico, incluyendo la estructura, el tamaño, la tolerancia y la calidad superficial de la pieza de plástico. El proceso completo se divide en los siguientes pasos:

-Establecimiento del modelo: en base a los requisitos del cliente y las funciones del producto, dibuje diagramas 3D y 2D del timbre.

-Análisis de flujo del molde: se utiliza un software profesional para el análisis del flujo del molde para garantizar la fluidez y la formabilidad de los plásticos en el molde de inyección de la carcasa de la puerta de plástico.

-Selección de máquinas de moldeo por inyección: Elija la máquina de moldeo por inyección adecuada en función de los parámetros de diseño del molde de inyección de timbre de puerta de plástico.

-Diseño de la base del molde: Diseñe una estructura de base del molde que soporte el molde de inyección de la carcasa de la puerta de plástico y garantice su estabilidad.

-Verificación de parámetros del proceso: Confirme los parámetros del proceso de moldeo por inyección, como temperatura, presión y tiempo, etc.

2. Puntos clave del diseño del molde de inyección de timbre de puerta de plástico

(1) Establecimiento de un modelo para un molde de inyección de timbre de puerta de plástico

El desarrollo de modelos es la base de todo el proceso de diseño. Los diseñadores necesitan crear modelos 3D y dibujos 2D precisos según los requisitos funcionales y estéticos del producto. Estos dibujos no solo se utilizan para la producción de moldes de inyección de carcasas de puertas de plástico, sino que también proporcionan datos de apoyo para el posterior análisis del flujo del molde.

Diagrama 3D: Muestra la apariencia y la estructura del timbre de puerta de plástico.

Dibujo 2D: proporciona información detallada sobre dimensiones y tolerancias para garantizar la precisión de fabricación.

(2) Diseño de parámetros de piezas de plástico

En el diseño demoldes de inyección de timbres de puerta de plásticoEl diseño razonable de los parámetros de las piezas de plástico es de vital importancia.

(2.1) Selección de material para molde de inyección de carcasa de puerta de plástico

Para la cubierta trasera de un timbre, elegir el material adecuado es clave para garantizar el rendimiento del producto. El ABS es un material de uso común debido a su excelente rendimiento integral, que incluye:

-Resistencia al impacto: Capaz de soportar impactos de fuerzas externas.

-Resistencia mecánica: Asegura la estabilidad de la estructura.

-Estabilidad dimensional: No es propenso a deformarse después del moldeo.

-Resistencia química: Adaptable a diversos ambientes.

(2.2) Tasa de contracción de las piezas de plástico

La tasa de contracción del ABS suele estar entre 0,004 y 0,007. Este parámetro debe tenerse en cuenta durante el diseño del molde de inyección de carcasas de puertas de plástico para evitar la inestabilidad dimensional del producto terminado.

(2.3) Espesor de la pared de la pieza de plástico

El espesor de pared de las piezas de plástico afecta directamente su resistencia y su efecto de moldeo. Un espesor de pared excesivo prolonga el tiempo de enfriamiento y aumenta los costos de producción. Sin embargo, un espesor de pared demasiado delgado puede resultar en una resistencia insuficiente. Según las características del material ABS, el rango de espesor de pared convencional es de 1 a 3 milímetros. Una vez finalizado el diseño, se debe realizar una detección de espesor mediante un software de diseño para garantizar que esté dentro del rango permitido.

(2.4) Ángulo de inclinación para molde de inyección de timbre de puerta de plástico

El ángulo de desmoldeo es un factor de diseño importante para garantizar un desmoldeo fluido de las piezas de plástico. Según la naturaleza del ABS, este ángulo suele estar entre 40 y 120 pies. Un diseño de pendiente adecuado puede evitar que las piezas de plástico se rayen durante el desmoldeo.

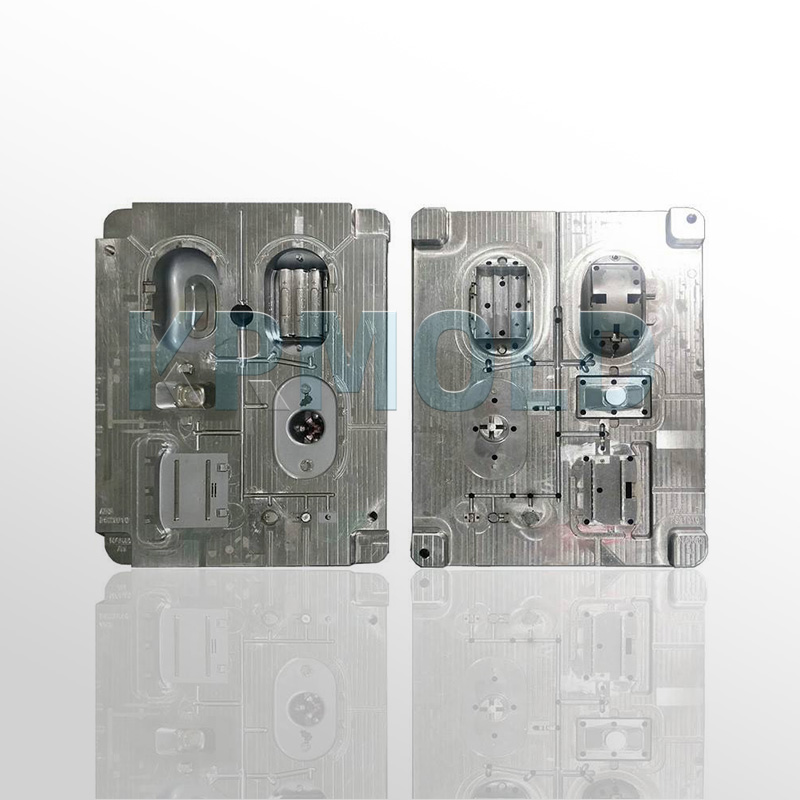

(3) Diseño de superficie de separación para molde de inyección de carcasa de puerta de plástico

La superficie de separación es una parte crucial paraMolde de inyección de timbre de puerta de plásticoLa separación, cuya selección afecta directamente el desmoldeo de la pieza de plástico y la complejidad estructural del molde de inyección de la carcasa de la puerta de plástico, requiere que el diseñador dibuje la superficie de separación en el software y realice la detección de autointersección para garantizar la racionalidad del diseño.

(4) Determinar el número y la disposición de las cavidades.

Debido a los altos requisitos estéticos de las carcasas de plástico para timbres, se suele adoptar un diseño de un solo molde y dos cavidades para optimizar la producción. Además, se debe considerar la corredera en el diseño para evitar que las marcas de la puerta afecten la apariencia.

(5) Diseño de sistema de compuerta para molde de inyección de timbre de puerta de plástico

El sistema de inyección es un componente importante para la introducción de materiales plásticos en la cavidad del molde. Durante el diseño, es necesario considerar la fluidez y el efecto de llenado para garantizar una distribución uniforme del plástico dentro del molde de inyección de timbres de puerta. Un diseño adecuado del sistema de inyección puede reducir el desperdicio de material y mejorar la eficiencia de la producción.

(6) Diseño del mecanismo de expulsión para el molde de inyección de carcasa de puerta de plástico

El mecanismo de expulsión se utiliza para expulsar la pieza de plástico del molde de inyección de la carcasa de la puerta una vez formada. Al diseñar, se debe tener en cuenta la distribución de la fuerza superior para evitar dañar la superficie de la pieza de plástico.

(7) Diseño del sistema de enfriamiento para el molde de inyección de timbre de puerta de plástico

El diseño del sistema de refrigeración es crucial para mejorar la eficiencia de la producción y garantizar la calidad del producto. Un diseño adecuado de los canales de refrigeración puede acortar el tiempo de enfriamiento y aumentar el ciclo de producción. El sistema de refrigeración debe ser capaz de reducir la temperatura del molde de forma rápida y uniforme para garantizar que la pieza de plástico no se deforme durante el proceso de moldeo.

El diseño deMolde de inyección de carcasa de puerta de plásticoEs un proceso complejo que involucra múltiples elementos técnicos. El establecimiento de un modelo adecuado, la selección de materiales, el diseño del espesor de pared, el ángulo de desmoldeo y el diseño de la superficie de separación, etc., son factores clave para garantizar el éxito del molde de inyección de timbres de plástico.

El uso de software de diseño moderno para el análisis y la optimización del flujo de moldes puede mejorar significativamente la eficiencia del diseño y reducir los costos de producción. Con el continuo avance tecnológico, el diseño de moldes de inyección de carcasas de puertas de plástico será más refinado y eficiente, ofreciendo al mercado productos de mayor calidad.