Moldeo por inyección de PEEKEs una tecnología de procesamiento de plástico de alto rendimiento ampliamente utilizada en la industria aeroespacial, de equipos médicos, automotriz y otras industrias.

Sin embargo, durante el proceso de moldeo por inyección de plástico PEEK, a menudo se producen grietas en el producto, entre las cuales el agrietamiento es uno de los defectos más comunes.

Este artículo explorará las causas del agrietamiento en el proceso de moldeo por inyección de PEEK y propondrá soluciones correspondientes.

Definición de fenómeno de agrietamiento

EnMoldeo por inyección de PEEKEl agrietamiento se refiere a grietas finas en la superficie o el interior del producto. Este defecto no solo afecta la apariencia del producto, sino que también puede afectar gravemente sus propiedades mecánicas y su vida útil.

La generación de grietas generalmente es causada por deformación por tensión, incluyendo principalmente tensión residual, tensión externa y factores ambientales externos.

| 1 | Grietas causadas por tensión residual |

| 2 | Grietas causadas por estrés externo |

| 3 | Grietas causadas por un entorno externo |

1. Grietas causadas por estrés residual

La tensión residual es un factor importante que provoca el agrietamiento enMoldeo por inyección de plástico PEEKSu generación se relaciona principalmente con las siguientes situaciones:

1.1 Sobrellenado

En el proceso de moldeo por inyección de PEEK, el sobrellenado provocará una tensión interna excesiva en el molde, lo que provocará grietas. Para solucionar este problema, se pueden considerar los siguientes aspectos:

Diseño de compuerta: el uso de compuertas de puntos de distribución multipunto, compuertas laterales o compuertas con forma de manija puede reducir eficazmente la pérdida de presión causada por la compuerta recta, reduciendo así la concentración de tensión.

Aumento de la temperatura de la resina: Bajo la premisa de garantizar que la resina no se descomponga, aumentar adecuadamente la temperatura de la resina puede reducir la viscosidad de la masa fundida, mejorar la fluidez, reduciendo así la presión de inyección y reduciendo la generación de tensión residual.

Control de temperatura del molde: aumentar la temperatura del molde de inyección puede reducir efectivamente la tensión, especialmente cuando la velocidad de inyección es alta, este aumento de temperatura puede reducir efectivamente la generación de tensión.

1.2 Desmoldeo y expulsión

La tensión durante el desmoldeo también es una causa importante de agrietamiento. Cuando la pendiente de desmoldeo es demasiado pequeña y el pegamento del molde y la superficie del punzón son rugosos, la fuerza de empuje será excesiva, lo que provocará una concentración de tensión. Observar la ubicación de la grieta puede ayudar a determinar la causa raíz del problema.

1.3 Incrustaciones de metal

Durante el proceso de moldeo por inyección de plástico PEEK, si se incrustan piezas metálicas al mismo tiempo, es probable que se produzcan grietas.

Esto se debe a que los coeficientes de expansión térmica del metal y la resina son bastante diferentes, lo que genera concentración de tensiones.

Con el tiempo, la tensión excesiva superará la resistencia del material de resina y formará grietas. Para prevenir este problema, se pueden considerar las siguientes medidas:

Evite utilizar paredes demasiado gruesas: para productos con paredes más gruesas, minimice el uso de inserciones metálicas.

Precalentamiento de insertos metálicos: precalentar los insertos metálicos antes del moldeo por inyección de PEEK puede reducir eficazmente la concentración de tensión y reducir la aparición de grietas.

2. Agrietamiento causado por estrés externo

La tensión externa se debe principalmente a la concentración de tensiones causada por un diseño poco razonable, especialmente en esquinas agudas. Deben evitarse los ángulos agudos en la medida de lo posible durante el diseño para reducir la concentración de tensiones.

Optimizar el diseño: a través de un diseño razonable, aumente las curvas de transición y reduzca las esquinas afiladas para dispersar la tensión y reducir el riesgo de agrietamiento.

3. Agrietamiento causado por el ambiente externo

Los factores ambientales externos también pueden causar grietas en los productos de PEEK moldeados por inyección. Por ejemplo, la erosión química, la degradación hídrica causada por la absorción de humedad y el uso excesivo de materiales reciclados deterioran las propiedades físicas y provocan grietas.

Controlar las condiciones ambientales: Durante laMoldeo por inyección de PEEKDurante el proceso se debe controlar al máximo la humedad ambiental para evitar el contacto con productos químicos y reducir la posibilidad de agrietamiento.

En vías deMoldeo por inyección de plástico PEEKLa aparición de grietas es un problema complejo, que involucra múltiples aspectos como la tensión residual, la tensión externa y el entorno externo.

Al optimizar el diseño de la compuerta, aumentar la temperatura de la resina, controlar razonablemente la temperatura del molde, optimizar el diseño y otras medidas, se puede reducir eficazmente la aparición de grietas.

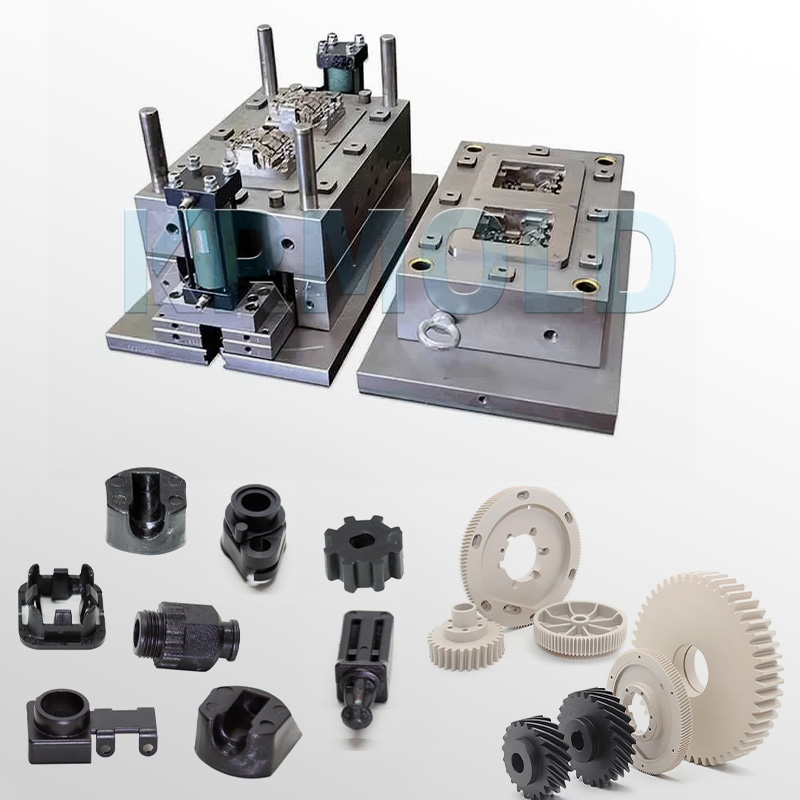

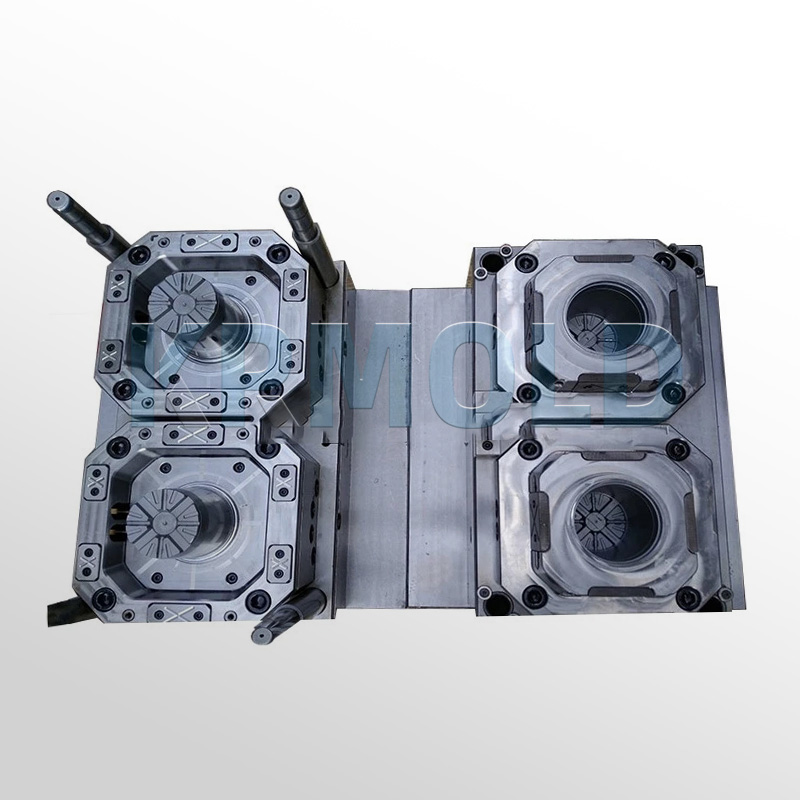

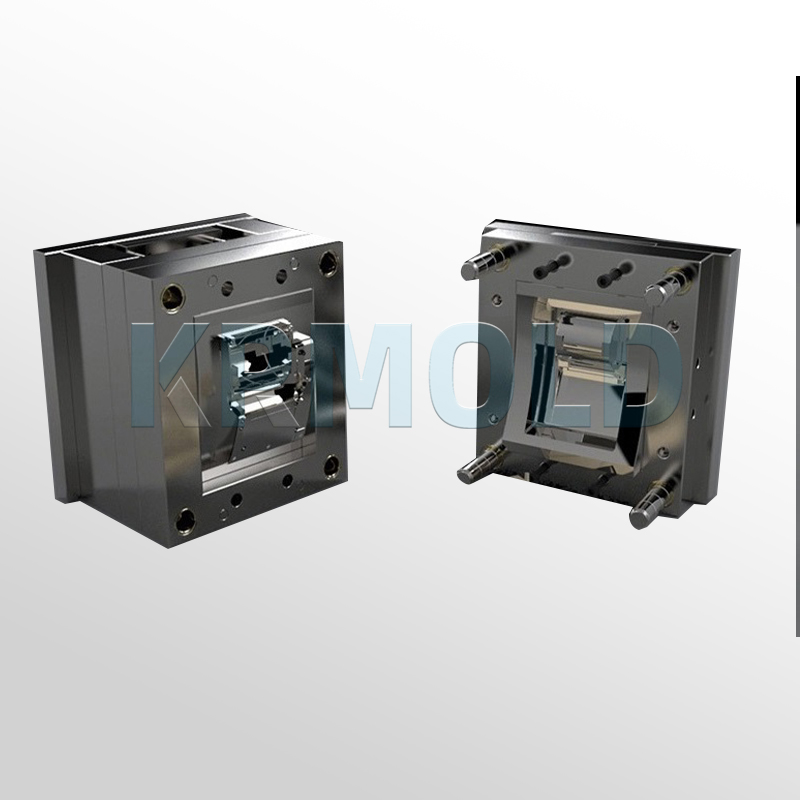

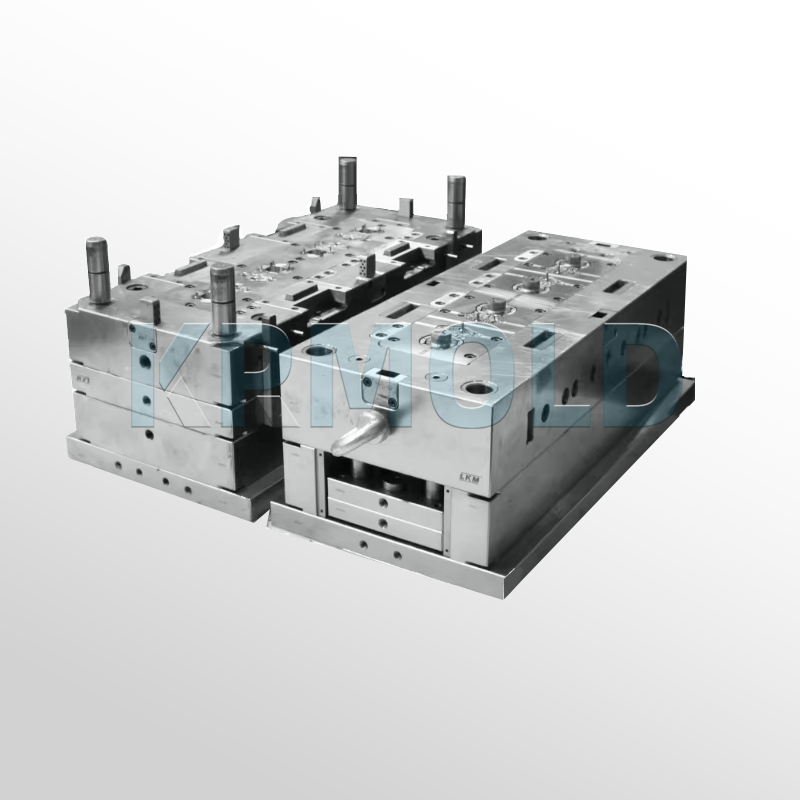

Además, como empresa profesional de desarrollo, diseño y fabricación de moldes, KEMOLD cuenta con equipos avanzados y un equipo profesional, que puede brindar a los clientes servicios de moldeo por inyección de plástico PEEK de alta calidad y ayudar a los clientes a resolver diversos problemas como el agrietamiento.

A través del análisis anterior, podemos ver que el éxito del moldeo por inyección de PEEK depende no solo del rendimiento del material en sí, sino también del diseño y control de todo el proceso de moldeo por inyección de plástico PEEK.

Solo considerando exhaustivamente los diversos factores influyentes se puede garantizar la calidad de los productos moldeados por inyección de PEEK y mejorar su valor de aplicación en varios campos.