| 1 | Causas de defectos en moldes de inyección asistidos por gas |

| 2 | Propósito de la prueba de moldes de inyección de plástico asistidos por gas |

| 3 | Pasos clave de la prueba del molde de inyección asistida por gas |

| 4 | Precauciones antes de realizar pruebas de moldeo por inyección asistida por gas |

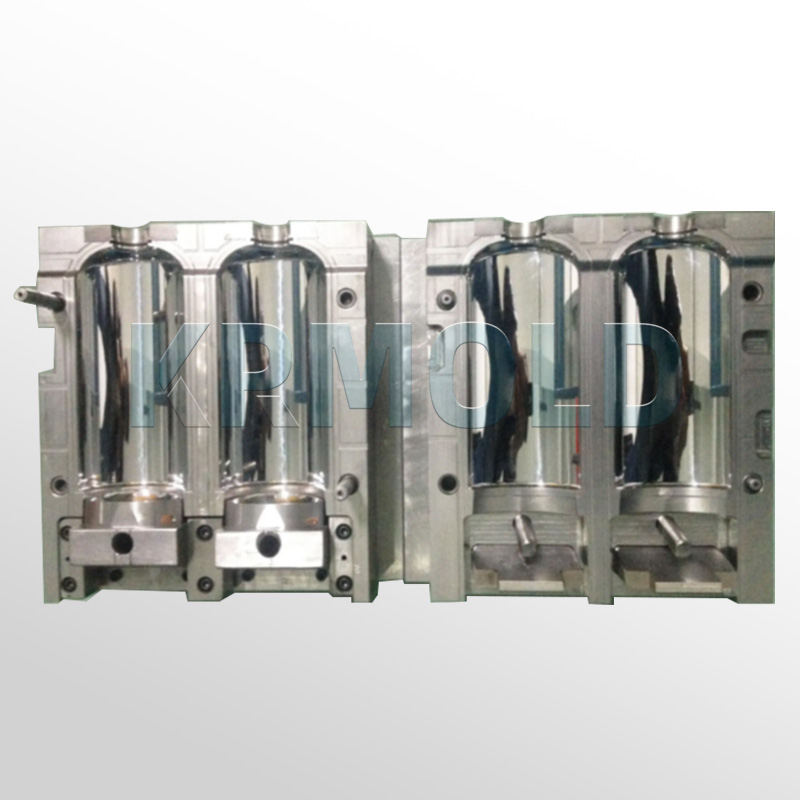

En la vida moderna,moldeo por inyección asistido por gasPuede mejorar eficazmente la calidad y el rendimiento del producto. Sin embargo, muchos defectos en los productos moldeados por inyección suelen surgir durante las etapas de plastificación y moldeo por inyección del molde, e incluso pueden estar relacionados con un diseño inadecuado del molde de inyección asistida por gas. Los factores que afectan la calidad de los productos moldeados por inyección incluyen el tipo de puerto de inyección, el número de cavidades del molde, su ubicación y tamaño, el diseño del sistema de canal frío/caliente y la propia estructura del producto. Por lo tanto, para evitar defectos en el producto causados por el diseño de moldes de inyección de plástico asistidos por gas, las pruebas de moldes de inyección asistidos por gas son especialmente importantes. |  |

1. Causas de defectos en moldes de inyección asistidos por gas

En primer lugar, se debe considerar la racionalidad de los diversos parámetros técnicos y la estructura del producto desde el principio.molde de inyección de plástico asistido por gasDiseño. Un diseño inadecuado puede provocar defectos como burbujas, soldaduras frías y deformaciones durante el proceso de moldeo por inyección asistida por gas. Estos problemas no solo afectan la apariencia del producto, sino que también pueden afectar gravemente su funcionalidad. Por lo tanto, las pruebas de moldeo por inyección de plástico asistida por gas pueden ayudar a identificar y corregir problemas de diseño antes de que comience la producción en masa.

Por ejemplo, el diseño del puerto de inyección tiene un impacto significativo en la fluidez y la velocidad de llenado del plástico. Una ubicación incorrecta del puerto de inyección puede provocar un flujo de plástico irregular, lo que resulta en defectos localizados en el producto. Las pruebas de moldes de inyección asistida por gas permiten evaluar la viabilidad de los diseños antes de la producción, garantizando así la calidad del producto final.

2. Propósito de la prueba de moldes de inyección de plástico asistidos por gas

El propósito demolde de inyección de plástico asistido por gasLas pruebas no se limitan a obtener un buen prototipo; más importante aún, consisten en identificar los parámetros optimizados del proceso y el diseño del molde de inyección asistida por gas. Tras obtener los resultados de la prueba del molde de inyección de plástico asistida por gas, el operador debe evaluar las condiciones específicas del molde para evitar costos y tiempo innecesarios durante la modificación. A menudo, para compensar las deficiencias en el diseño del molde de inyección asistida por gas, el operador puede, sin darse cuenta, realizar ajustes incorrectos, lo que resulta en un rango de ajuste de parámetros muy estrecho para producir un producto de calidad. Cualquier desviación en los ajustes de parámetros puede hacer que la calidad del producto final supere con creces el margen de error admisible.

Por ejemplo, durante el proceso de prueba, el operador debe registrar y analizar cuidadosamente los parámetros del molde, como la temperatura, la presión y el volumen de inyección. Estos datos constituyen una referencia importante para el diseño y la producción del molde, garantizando así la optimización de cada paso.

3. Pasos clave de la prueba del molde de inyección asistida por gas

Para evitar tiempo y problemas innecesarios durante la producción en masa,molde de inyección de plástico asistido por gasLa prueba requiere un ajuste y control cuidadosos de las diversas condiciones de procesamiento. Los siguientes son los pasos principales de un molde de inyección asistido por gas de prueba:

1) Verificar las materias primas y los equipos.

Primero, verifique que el plástico en el cilindro sea correcto y que se haya horneado según lo requerido. El uso de diferentes materias primas para los moldes de prueba de inyección de plástico asistida por gas y la producción puede producir resultados diferentes. Además, el cilindro debe limpiarse a fondo para evitar que se inyecten materiales degradados o contaminados en el molde de inyección asistida por gas, ya que pueden causar que el molde se agarrote. Por lo tanto, el primer paso es verificar las temperaturas del cilindro y del molde para garantizar que sean adecuadas para el material que se está procesando.

2) Ajustar parámetros

Durante la prueba de moldeo por inyección de plástico asistida por gas, el operador debe ajustar la presión y el volumen de inyección según la apariencia deseada para producir un producto con una apariencia satisfactoria. Antes de ajustar los diversos parámetros de control, es importante considerar que incluso pequeños cambios en la velocidad de llenado pueden causar variaciones significativas en el mismo.

3) Esperar a que las condiciones se estabilicen

El operador debe esperar pacientemente a que las condiciones de la máquina y el molde se estabilicen. Incluso en una máquina de tamaño mediano, esto puede tardar más de 30 minutos. Este tiempo permite identificar posibles problemas con el producto terminado y garantiza que no surjan problemas inesperados durante la producción.

4) Tiempo de avance del tornillo de control

El tiempo de avance del tornillo no debe ser menor que el tiempo que tarda el plástico en solidificarse en la compuerta; de lo contrario, el peso del producto terminado disminuirá, lo que afectará su rendimiento.molde de inyección asistido por gas se calienta, el tiempo de avance del tornillo debe extenderse en consecuencia para garantizar la compactación.

5) Registrar datos de muestra

Las condiciones recién ajustadas deben procesarse durante al menos 30 minutos hasta que se estabilicen, y luego producir al menos un lote de muestras de forma continua. Etiquete las muestras con la fecha y la cantidad, y colóquelas por cavidad para comprobar su estabilidad y obtener las tolerancias de control adecuadas. Esto es especialmente importante para moldes multicavidad.

6) Medir y comparar

Mida y registre las dimensiones clave de muestras consecutivas. Las muestras deben volver a medirse después de enfriarse a temperatura ambiente. Compare las dimensiones de cada muestra, observando la estabilidad de las dimensiones del producto y cualquier tendencia al aumento o la disminución, que podría indicar que las condiciones de procesamiento de la máquina siguen cambiando.

7) Analizar los resultados

Si las dimensiones del producto terminado no fluctúan significativamente y las condiciones de procesamiento son normales, observe la calidad del producto terminado en cada cavidad para asegurar que las dimensiones se encuentren dentro de las tolerancias aceptables. Registre los números de cavidad donde los valores medidos estén por encima o por debajo del promedio para verificar que las dimensiones del molde de inyección de plástico asistida por gas sean correctas.

4. Precauciones antes de realizar pruebas de moldeo por inyección asistida por gas

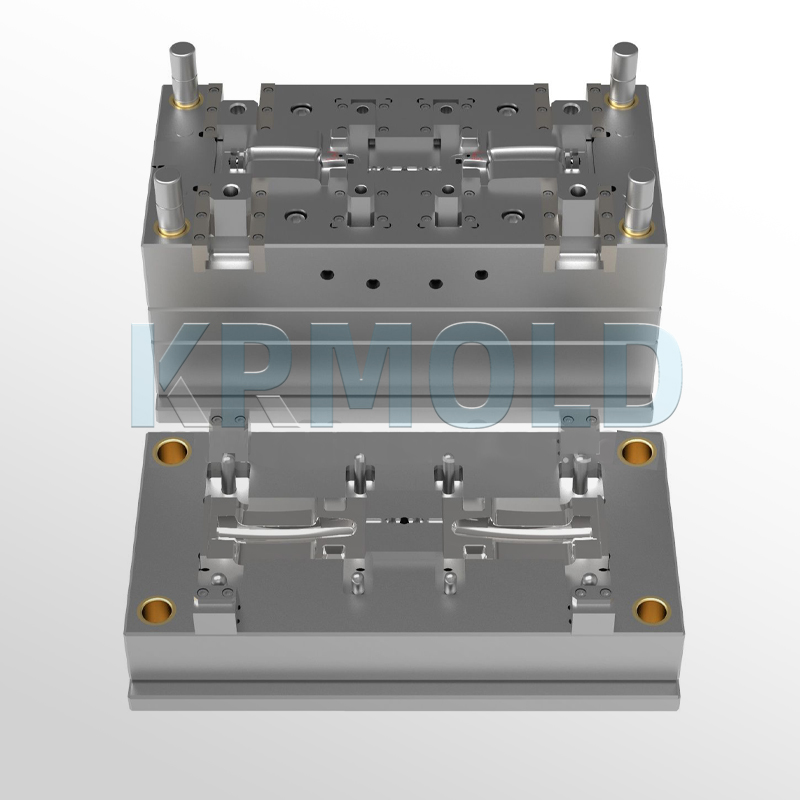

Antes de realizar unamolde de inyección de plástico asistido por gasPara el juicio, hay varias cosas que debes preparar con antelación:

-Conozca la información del molde: obtenga los dibujos de diseño del molde de inyección asistido por gas, analice la estructura del molde y asegúrese de que un técnico de moldes esté presente durante la prueba.

-Verifique el ajuste mecánico: Verifique el ajuste mecánico del molde de inyección de plástico asistido por gas en el banco de trabajo para asegurarse de que no haya rayones, piezas faltantes o holgura.

-Seleccione la máquina de moldeo por inyección adecuada: asegúrese de que el volumen máximo de inyección de la máquina, la distancia interna de la barra de acoplamiento y la carrera de la placa móvil cumplan con los requisitos del molde.

-Aumentar la temperatura del molde: en función de las propiedades de las materias primas utilizadas en el producto terminado, seleccione un controlador de temperatura del molde apropiado y aumente la temperatura del molde a la temperatura de producción requerida.

-Ajuste las condiciones gradualmente: al ajustar las condiciones del molde de prueba, ajuste solo una condición a la vez para distinguir claramente el impacto de un solo cambio de condición en el producto terminado.

-Preste atención a la tensión interna en el producto terminado: después de la prueba, realice un procesamiento secundario tan pronto como el producto terminado se estabilice para evitar problemas como la tensión interna que pueda afectar el procesamiento posterior.