¿Qué son los moldes ABS retardantes de llama?

——

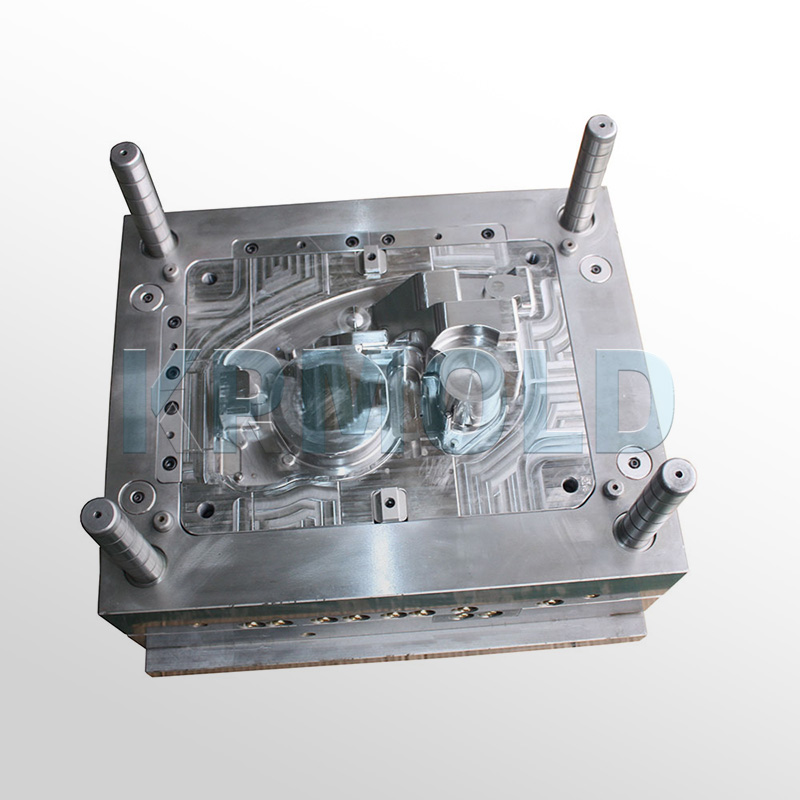

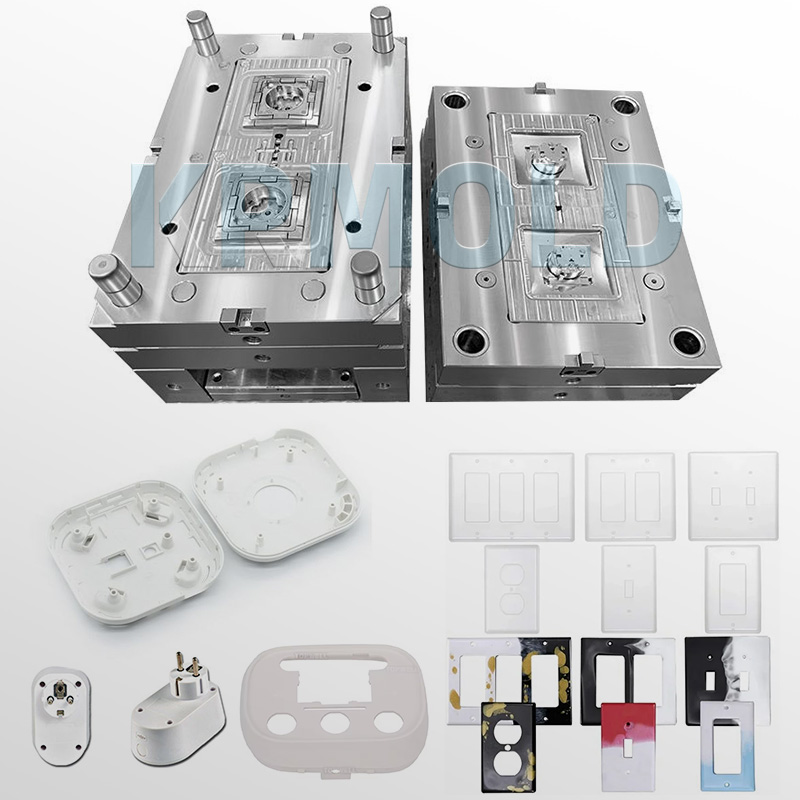

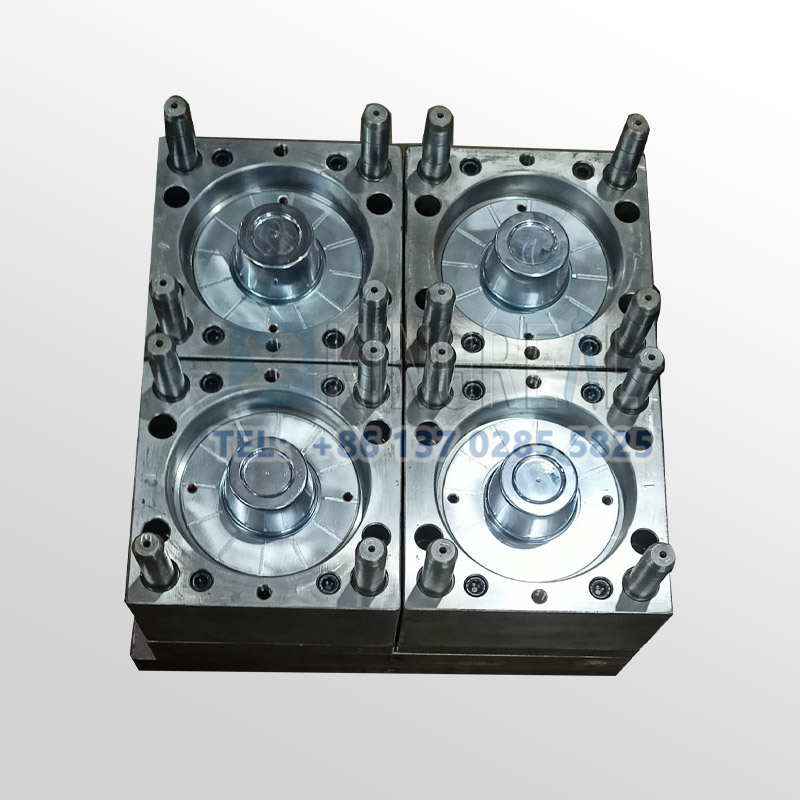

El proceso de moldeo por inyección de ABS es similar al de la mayoría de los termoplásticos. Los gránulos de resina se introducen primero en una tolva, donde se funden y se inyectan en los moldes de carcasa de ABS de alto brillo mediante alta presión. Tras enfriarse, se retiran para fabricar piezas necesarias en diversos sectores. Este proceso simple y eficiente lo hace ideal para la producción en masa y genera pocos residuos. Los termoplásticos como el ABS pueden soportar estos cambios de temperatura sin deteriorarse, razón por la cual son populares en muchos procesos de fabricación.

Los moldes de carcasa electrónica ABS se utilizan ampliamente en muchos campos, como el médico, el automotriz, la electrónica de consumo y el mobiliario para el hogar, debido a sus características como estabilidad bajo carga, alta resistencia al impacto y estabilidad dimensional, alta resistencia a la tracción y reciclabilidad.

Ventajas de los moldes de inyección de componentes de electrodomésticos ABS

——

(1) Mejorar la consistencia del producto

El proceso de moldeo por inyección de ABS permite producir piezas complejas aptas para diversas aplicaciones complejas. Esta capacidad no suele estar disponible en otros procesos de moldeo por inyección. Al combinar tecnología avanzada y un proceso de moldeo por inyección controlado, los moldes de carcasa de ABS de alto brillo garantizan la producción repetida de piezas moldeadas con la misma forma y alta calidad. Además, este material ABS mantiene sus características y rendimiento incluso tras cambios extremos de temperatura.

(2) Amplia gama de aplicaciones

Los moldes de inyección de componentes de ABS para electrodomésticos admiten resinas ABS de diversos tamaños y presentan excelentes capacidades de integración. Esta flexibilidad les permite producir diferentes componentes para diversas industrias, como la automotriz, la electrónica, los electrodomésticos y la juguetería, para satisfacer diversas necesidades. Esta amplia gama de aplicaciones convierte a los moldes de ABS ignífugos en la opción preferida de muchos fabricantes.

(3) Resistencia al impacto

El material ABS posee una excelente resistencia al impacto y puede soportar grandes fuerzas externas sin romperse fácilmente. Esta característica permite que los productos fabricados con moldes de carcasas electrónicas ABS rindan bien ante colisiones o impactos, siendo especialmente adecuados para aplicaciones que requieren alta durabilidad, como piezas de automoción y carcasas electrónicas.

(4) Resistencia a la corrosión química

Los moldes de ABS para componentes de electrodomésticos ofrecen una buena resistencia a diversos productos químicos. Esto hace que los componentes de ABS sean menos susceptibles a sufrir daños al exponerse a sustancias químicas, lo que los hace ideales para su uso en los sectores químico, médico y de laboratorio. Esta resistencia a la corrosión química garantiza la durabilidad y la fiabilidad del producto en entornos hostiles.

(5) Excelente resistencia al desgaste

Los materiales ABS poseen una excelente resistencia al desgaste, lo que permite que las piezas fabricadas con moldes de carcasa de ABS de alto brillo resistan eficazmente el desgaste durante un uso prolongado. Esta característica es especialmente importante en aplicaciones que requieren fricción o contacto frecuente, como piezas mecánicas y equipos deportivos, lo que puede prolongar la vida útil del producto y reducir los costos de mantenimiento.

Proceso de fabricación de moldeo por inyección de ABS

——

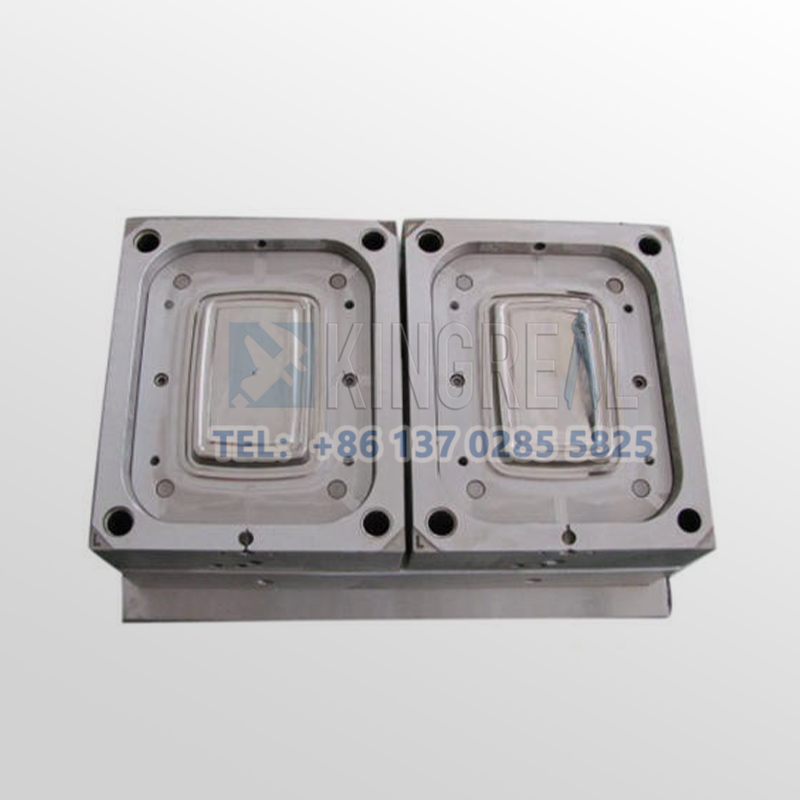

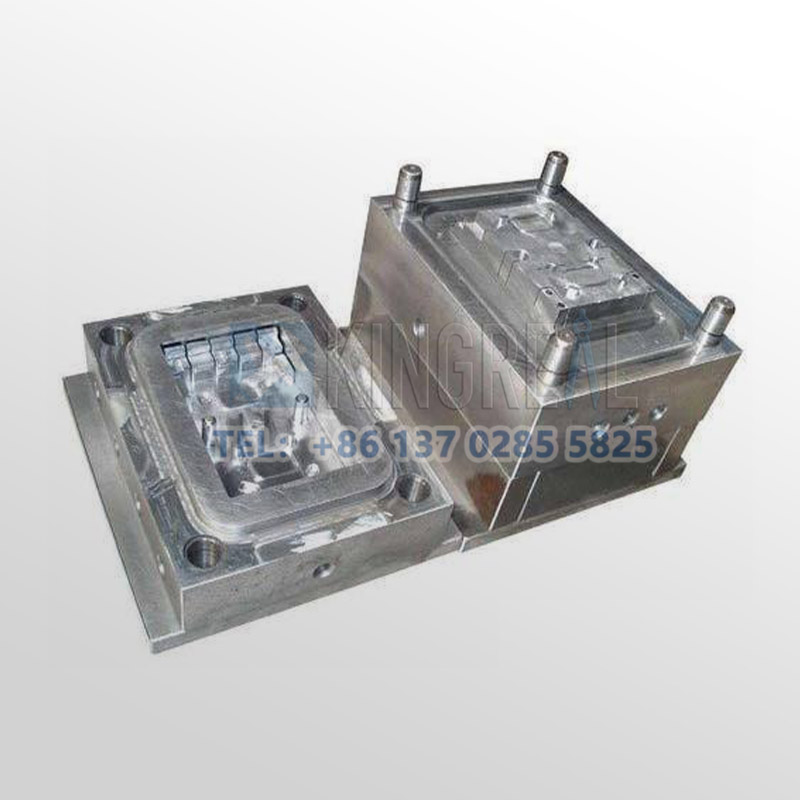

El proceso de fabricación del moldeo por inyección de ABS comienza con la preparación de gránulos de plástico ABS. Estos gránulos se calientan y se funden hasta alcanzar un estado fluido moldeable. Posteriormente, el plástico ABS fundido se inyecta a alta presión en la cavidad de los moldes de inyección de componentes de electrodomésticos de ABS. Tras llenar los moldes de ABS ignífugos, el plástico comienza a solidificarse casi de inmediato para adquirir la forma deseada. A continuación, la pieza en los moldes de componentes de electrodomésticos de ABS se enfría gradualmente hasta solidificarse, garantizando así que mantenga la forma exacta diseñada en los moldes de carcasas electrónicas de ABS.

Una vez que el plástico ABS se enfría por completo, se abren los moldes de inyección de componentes de electrodomésticos de ABS y la pieza moldeada se extrae mediante un dispositivo de expulsión. En este punto, se completa el proceso de fabricación y las piezas de los moldes de carcasa de ABS de alto brillo se reajustan para el siguiente moldeo por inyección de ABS. Todo el proceso es eficiente y repetible, lo que convierte al moldeo por inyección de ABS en la opción ideal para producir piezas de plástico de alta calidad. Este proceso no solo mejora la eficiencia de la producción, sino que también garantiza la consistencia y precisión del producto, y es adecuado para diversas aplicaciones industriales.

Aplicaciones de los moldes de carcasas electrónicas ABS

——

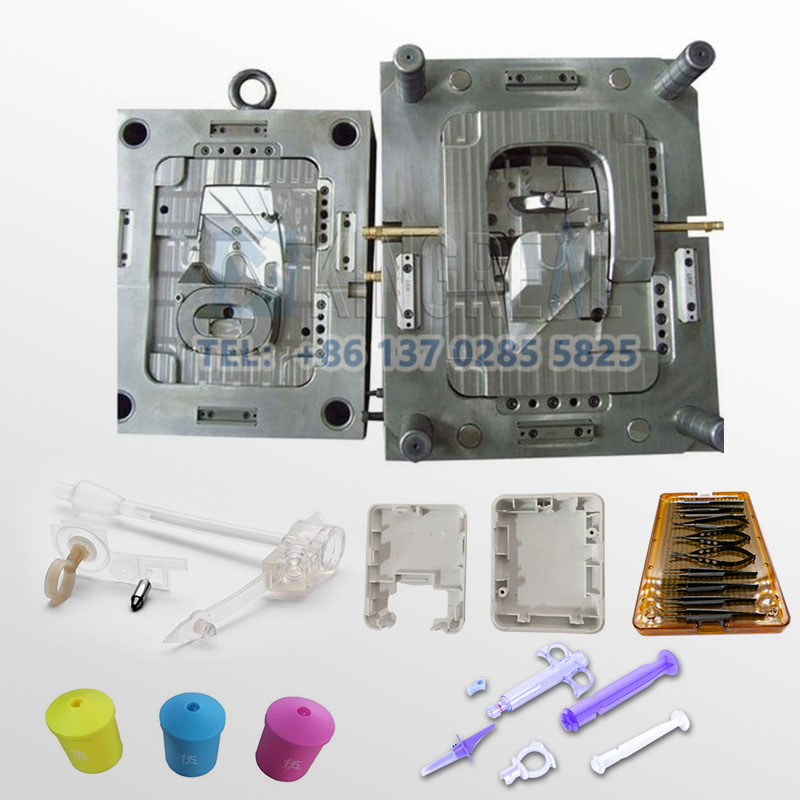

El moldeo por inyección de ABS es un proceso de fabricación ampliamente utilizado en diversas industrias, especialmente en las industrias médica, automotriz, de electrodomésticos, electrónica de consumo y de embalaje. A continuación, se presentan ejemplos específicos de productos terminados en diversas industrias, incluyendo sus características y países de aplicación.

Características: La resistencia al impacto y a la corrosión química del material ABS lo hacen muy adecuado para carcasas de equipos médicos, como máquinas de ultrasonido, electrocardiógrafos, etc. La carcasa no solo protege los componentes electrónicos internos, sino que también debe soportar ciertos impactos y limpieza química.

Países de aplicación: Países desarrollados como Estados Unidos, Alemania y Japón.

Características: Las jeringas moldeadas por inyección de ABS ofrecen excelente resistencia y transparencia, lo que facilita la observación del proceso de inyección por parte del personal médico. Su sellado también garantiza la seguridad y eficacia del medicamento.

Países de aplicación: Mercados emergentes como India, Brasil y Sudáfrica.

Características: El material ABS se puede utilizar en contenedores de embalaje farmacéutico en la industria farmacéutica, proporcionando un buen sellado y resistencia química para garantizar que el medicamento no se vea afectado por el entorno externo.

Países de aplicación: China, Canadá, Australia, etc.

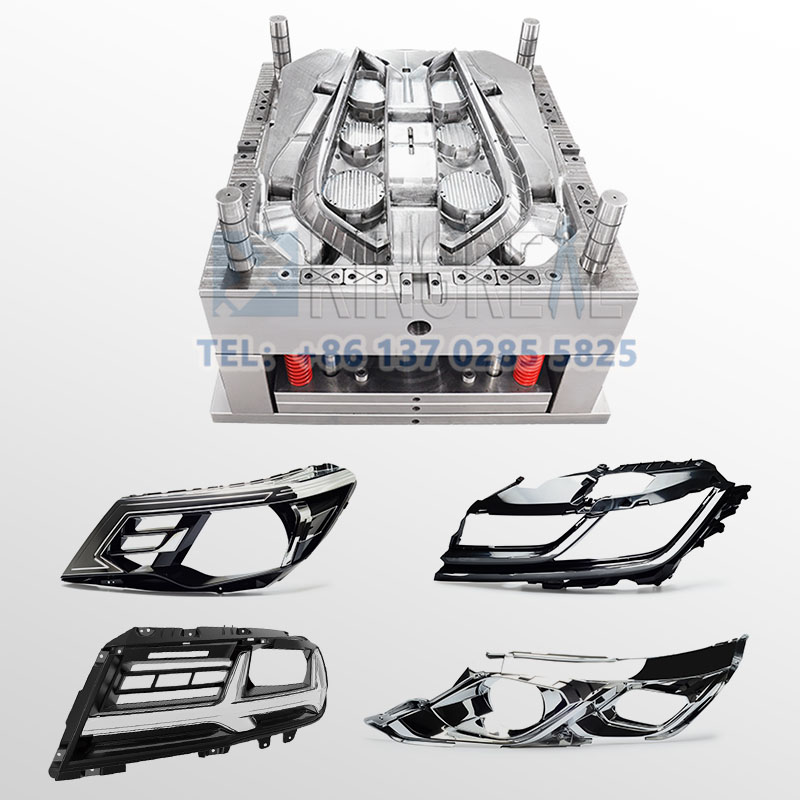

2. Molde de inyección automotriz

Características: El plástico ABS se utiliza frecuentemente en la fabricación de tableros de instrumentos para automóviles debido a su excelente resistencia al impacto y al calor. Los tableros pueden diseñarse con formas complejas y someterse a diversos tratamientos superficiales para mejorar su estética.

Países de aplicación: Alemania, Japón, Corea del Sur y otras potencias en la fabricación de automóviles.

Características: Las carcasas de los faros están hechas de material ABS. Ofrecen buena transparencia y resistencia a la intemperie, además de ser resistentes a los rayos ultravioleta y otros factores ambientales, lo que garantiza una larga vida útil de los faros.

Países de aplicación: Estados Unidos, Reino Unido, Francia y otros países.

Características: El moldeo por inyección de ABS se utiliza para fabricar componentes interiores de automóviles, como manijas de puertas, paneles de control, etc. Estos componentes no solo deben ser hermosos, sino también resistentes al desgaste y a los impactos.

Países de aplicación: Italia, India, Brasil y otros países.

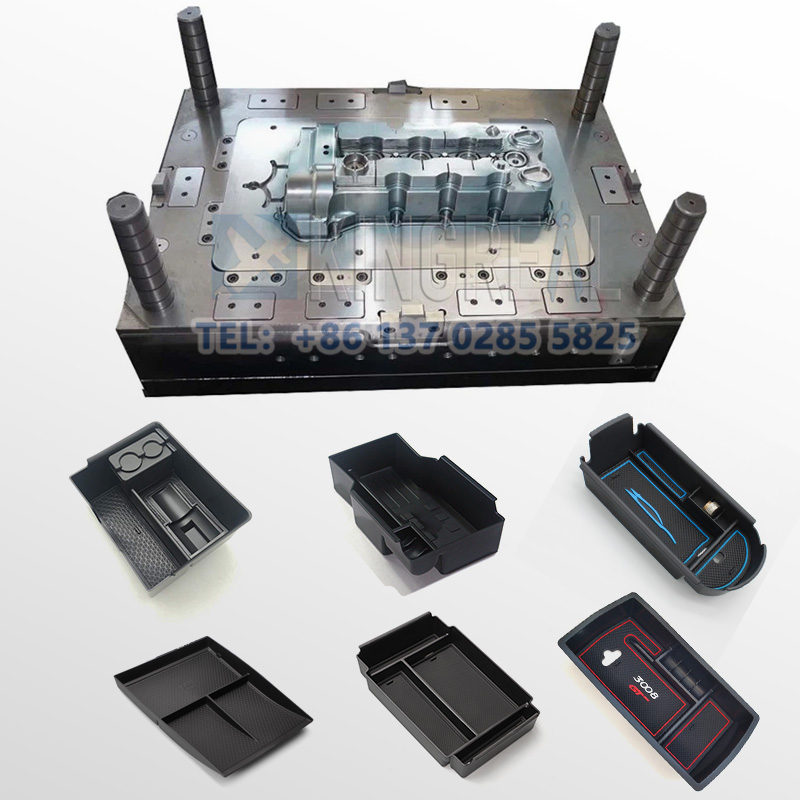

3. Molde de inyección de electrodomésticos

Características: El material ABS es la primera opción para las carcasas de muchos electrodomésticos, como lavadoras, refrigeradores, etc. Su excelente resistencia al impacto y a las altas temperaturas garantizan la seguridad y durabilidad de la carcasa.

Países de aplicación: Japón, Estados Unidos, Alemania, etc.

Características: Muchos electrodomésticos de cocina, como licuadoras y procesadores de alimentos, se fabrican con ABS moldeado por inyección, ya que son ligeros y fáciles de limpiar. Su resistencia a altas temperaturas también los hace aptos para el contacto con alimentos.

Países de aplicación: China, Canadá, Australia, etc.

Características: El moldeo por inyección de ABS se usa ampliamente en la fabricación de pequeños electrodomésticos como hervidores eléctricos y planchas eléctricas debido a su buen aislamiento y resistencia al calor, lo que garantiza la seguridad del producto.

Países de aplicación: Mercados emergentes como India, Brasil y Sudáfrica.

4. Molde de inyección de productos electrónicos de consumo

Características: El plástico ABS se utiliza a menudo en la fabricación de carcasas de teléfonos móviles debido a su ligereza y resistencia, y puede soportar los impactos y los arañazos del uso diario.

Países de aplicación: Estados Unidos, China, Corea del Sur y otros países tecnológicamente desarrollados.

Características: El material ABS se utiliza en las carcasas de TV, lo que proporciona una buena resistencia al impacto y un hermoso diseño, que puede adaptarse a varios estilos de hogar.

Países de aplicación: Japón, Alemania, Reino Unido, etc.

Características: La carcasa de muchos equipos de audio está fabricada con ABS moldeado por inyección. Gracias a sus excelentes propiedades acústicas y durabilidad, garantiza la estabilidad del producto durante su uso.

Países de aplicación: Italia, Francia, Canadá, etc.

Características: La resistencia química y las excelentes propiedades de sellado de los materiales ABS lo convierten en una opción ideal para contenedores de envasado de alimentos, que pueden proteger eficazmente los alimentos de la contaminación.

Países de aplicación: Estados Unidos, países europeos, etc.

Características: Los envases de cosméticos moldeados por inyección de ABS tienen buena transparencia y libertad de diseño, lo que puede atraer a los consumidores y mejorar la imagen de la marca.

Países de aplicación: Japón, Corea del Sur, Francia, etc.

Características: Los materiales ABS se utilizan en el embalaje de productos electrónicos, proporcionando una buena protección y propiedades antiestáticas, garantizando la seguridad de los productos durante el transporte.

Países de aplicación: Mercados emergentes como China, India y Brasil

Preguntas frecuentes sobre moldes ABS ignífugos:

(1) P: ¿Cuál es la temperatura de fusión del material plástico ABS?

R: El punto de fusión del plástico ABS oscila entre 210 y 240 grados Fahrenheit. Este polímero termoplástico se prefiere generalmente por su punto de fusión relativamente bajo y su idoneidad para el moldeo por inyección de ABS y muchos otros procesos de moldeo por inyección.

(2) P: ¿Por qué es tan importante el punto de fusión del ABS para comprender el moldeo por inyección de plástico?

R: Comprender el punto de fusión del plástico ABS es esencial para garantizar la integridad estructural de las piezas moldeadas durante el proceso de moldeo por inyección de ABS. Esto garantiza que el plástico fundido llene correctamente los moldes de inyección de componentes de electrodomésticos de ABS y alcance las propiedades mecánicas deseadas sin sufrir daños.

(3)P: ¿El rango de temperatura de los diferentes materiales plásticos tiene un impacto en el proceso de moldeo por inyección de ABS?

R: El rango de temperatura de los diferentes tipos de plásticos afectará la temperatura de los moldes de carcasa de ABS de alto brillo y la selección de los parámetros de la máquina. Cada tipo de plástico tiene rangos de temperatura específicos que deben mantenerse para lograr un moldeo por inyección de ABS exitoso y conservar sus características.

(4) P: ¿A qué aspectos de la fusión de materiales plásticos se debe prestar atención durante el moldeo por inyección de ABS?

R: Al fundir plástico ABS, es importante ajustar correctamente la temperatura y los parámetros de la máquina en los moldes de componentes de electrodomésticos ABS, lo que reducirá la posibilidad de defectos. Un control preciso del punto de fusión del plástico ayuda a aumentar su viscosidad, logrando así una mejor fluidez y un mejor acabado del producto final.

(5)P: ¿Cuál es la importancia de las características del ABS para diferentes aplicaciones?

R: Por ejemplo, la resistencia, tenacidad y los grados de temperatura de deformación térmica del ABS lo hacen adecuado para diversas aplicaciones, desde la industria automotriz hasta la electrónica. Además, su bajo punto de fusión facilita su procesamiento mediante moldeo por inyección de ABS, satisfaciendo así las necesidades de diversos sectores.

Especifique el tipo de plástico (p. ej., PP, ABS) y los requisitos de posprocesamiento (p. ej., pulverización, serigrafía) y proporcione planos 2D o 3D de las piezas de plástico. Asimismo, indique el volumen de producción, los requisitos de apariencia, las tolerancias, etc.

Por lo general, nuestros ingenieros comenzarán a preparar la cotización inmediatamente después de que el cliente proporcione todos los requisitos de producción. El proceso suele tardar entre 1 y 3 días.

El plazo de entrega para moldes de inyección convencionales suele ser de 30 a 60 días, y puede ser mayor para moldes complejos. Por ejemplo, el plazo de entrega típico para moldes de silicona líquida es de unos 60 días, abarcando el diseño, la fabricación, las pruebas del molde, etc.

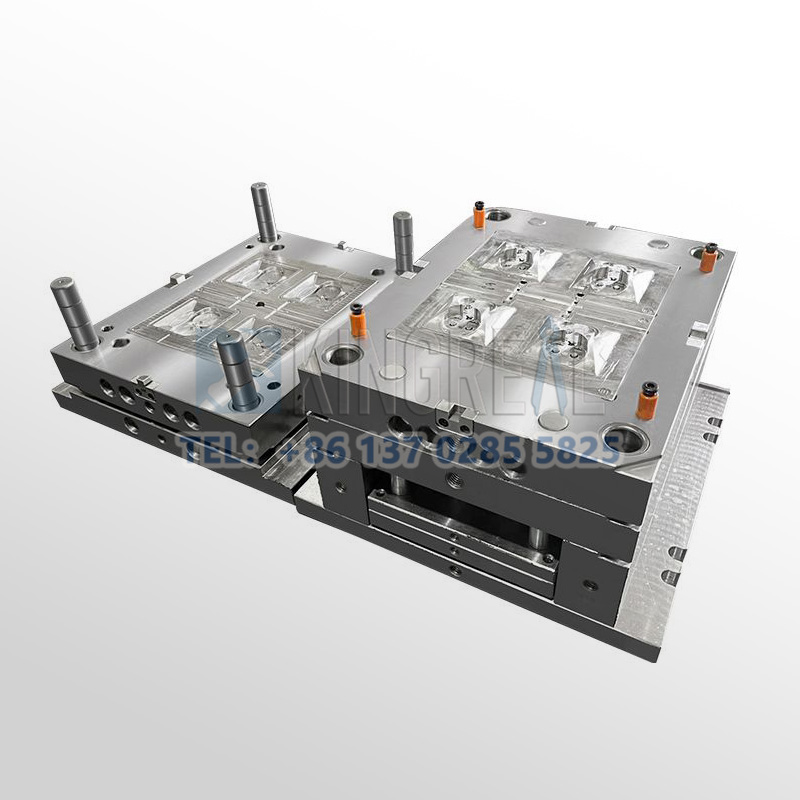

Tecnología de procesamiento de alta precisión: Se utilizan equipos de alta precisión, como centros de mecanizado CNC (CNC) y mecanizado por descarga eléctrica (EDM), para optimizar el proceso de diseño en combinación con el software CAD/CAM. Control de calidad: Inspección de las dimensiones clave del molde mediante una máquina de medición de coordenadas (CMM) y verificación de múltiples lotes de muestras durante la etapa de moldeo de prueba. Selección de materiales: utilice acero para matrices con alta resistencia al desgaste (por ejemplo, H13, S136) y tratamiento de superficie (por ejemplo, nitruración, cromado) para las tuercas de matriz para prolongar la vida útil.

Después de cada 50.000 moldes, revise el pilar guía, el pasador expulsor y otras piezas de desgaste, y limpie los residuos de plástico y óxido de la superficie del molde. Utilice grasa de alta temperatura para las piezas deslizantes (p. ej., la tapa basculante y la corredera) para reducir la pérdida de fricción. Asegúrese de que el circuito de agua esté fluido y que la diferencia de temperatura sea ≤5 °C para evitar el agrietamiento del molde por estrés térmico.

El costo de los materiales del molde representó entre el 30% y el 40% (por ejemplo, una tonelada de acero P20 cuesta aproximadamente 20.000 yuanes), y los costos de procesamiento superaron el 50% (la tarifa por hora de la mano de obra CNC es de aproximadamente 80-150 yuanes/hora). En la producción de lotes pequeños, se pueden usar moldes de aluminio o simplificar el diseño estructural; para más de 100.000 piezas, se recomienda usar insertos de carburo para prolongar la vida útil.

Los productos de inyección de moldes deben cumplir plenamente con los requisitos de diseño (como tamaño y apariencia) y permitir una producción continua y estable. El marcado del molde, los informes de inspección (como la prueba de dureza del material) y los planos de ingeniería deben estar completos.

El acero del molde (como S136H, NAK80 y otros materiales importados cuestan más) y el tipo de embrión de molde (el costo a corto plazo del molde de aluminio es bajo pero la vida útil es corta) afectan directamente el costo; el uso de la tecnología de diseño CAD/CAE/CAM, el sistema de canal caliente, etc. aumentará la inversión inicial, pero puede mejorar los beneficios a largo plazo (como reducir las gradas y aumentar la capacidad de producción).